MAINTENANCE, RÉPARATION ET OPÉRATION

MAINTENANCE, RÉPARATION ET OPÉRATION

Rechercher le «pourquoi» d’un incident plutôt que son «comment»

ÉTUDE DE CAS

L’approche de Domtar pour réduire les incidents à son usine de Winsdor / 9

Rechercher le «pourquoi» d’un incident plutôt que son «comment»

CHRONIQUE

Comment déterminer avec justesse les priorités de vos travaux de maintenance afin de passer d’un mode réactif à un mode planifié? / 12

CHRONIQUE

Améliorez la planification de votre maintenance afin de passer d’un mode réactif à un mode proactif / 18

Quoi de neuf dans les moteurs et contrôles? / 21 9

PRODUITS DE L’INDUSTRIE

Atlas Copco

Construction

Equipment Canada se dote de nouveaux véhicules de service / 6

ÉTUDE DE CAS

Comment réduire vos pertes industrielles et sortir enfin du mode «maintenance de pompier»? / 14

Une entrevue avec Robert Dapère qui explique l’approche du «World Class Manufacturing» (la TPM de seconde génération)

4

Une perspective de planification et d’ordonnancement de votre maintenance 12 22 21 ...dans les pompes? / 22

Lorsque l’on détermine la priorité des travaux de maintenance, il faut tenir compte de leur importance respective pour l’ensemble de l’entreprise en question.

CHRISTER IDHAMMAR

Un élément clé d’un partenariat entre les opérations et la maintenance est de tenir des réunions de planification et d’ordonnancement journalières ou hebdomadaires.

TORBJÖRN IDHAMMAR

12

18

18 14 6

MRO

aérospatiale entre hausse des affaires et baisse de la main-d’œuvre qualifiée

Dans le cadre de la 2e Semaine internationale de l’aérospatiale –MONTRÉAL qui s’est déroulée au Palais des Congrès de Montréal du 25 au 29 avril, l’un des quatre événements autour desquels avait été articulée cette semaine s’intitulait «Faire de la MRO au Canada».

La conférence «Faire de la MRO au Canada» s’est déroulée le 28 avril. Cette journée, organisée en partenariat avec Ontario Aerospace Council (OAC) et Manitoba Aerospace Association (MAA), a traité des enjeux et des tendances du marché, qu’il s’agisse de l’évolution des modèles d’affaires, de la recherche et du développement (R et D), de l’innovation, du futur des modèles de soutien en service, etc.

Cette activité précise mérite qu’on s’y attarde un peu car elle a été ponctuée d’une dizaine de conférences évoquant différentes études de cas. L’une des présentations a particulièrement soulevé plusieurs problématiques en lien avec l’avenir de la maintenance industrielle dans le domaine aérospatial au Québec, au Canada et en Amérique du Nord.

Au cours d’une table ronde sur les compétences et les défis opérationnels dans la MRO, ainsi que sur la formation des employés pour faire face à ces enjeux, Mike Lee, directeur du développement des affaires en formation de la maintenance chez Flight Safety, Jean Potvin, directeur de la qualité à l’École nationale d’aérotechnique (ENA), et Pascale Tremblay, directrice sénior, opérations au Canada, service à la clientèle et personne responsable de la maintenance AMO 20-00, chez Pratt & Whitney Canada (P&WC), ont rappelé que 95% de la MRO dans l’industrie aérospatiale se fait en Amérique du Nord et qu’en 2015, l’industrie s’est enrichie de 755 avions, ce qui constitue un nombre important.

Mike Lee a ajouté que la MRO est passée d’un chiffre d’affaires de 57 milliards de dollars en 2014 à un chiffre d’affaires anticipé de 77 millions $ à la fin de 2016. M. Lee mentionnait également que les projections anticipées pour l’année 2026 pourraient atteindre 100 milliards de dollars. Le problème toutefois, c’est que le taux d’emplois inoccupés dans l’industrie de la maintenance en aérospatiale nordaméricaine s’accroît également de façon importante et atteignait 16,8% au printemps dernier.

Dans un sondage sur la MRO mené aux Etats-Unis et cité par M. Lee, 46% des répondants ont affirmé qu’ils éprouvaient des difficultés à recruter des employés pour des emplois spécifiques et 58% d’entre eux s’attendaient, d’autre part, à une croissance de leurs affaires en 2016. De plus, 65% des répondants prévoyaient procéder à de nouvelles embauches, tandis que 97% de ce groupe de répondants éprouvaient de réelles difficultés à recruter du personnel et que 37% d’entre eux faisaient face à des difficultés extrêmes de recrutement.

Ces données devraient inciter les dirigeants d’entreprises aéronautiques et les gouvernements à élaborer des stratégies afin d’attirer une relève étudiante vers les programmes scolaires de maintenance en aérospatiale et, ultimement, vers les emplois du genre en entreprise.

Directeur

MAINTENANCE, RÉPARATION ET OPÉRATION

Décembre 2016 Volume 2, numéro 2 www.mromagazine.com / www.twitter.com/mromagazine

RÉDACTION

Eric Cloutier, Directeur de la rédaction 514 641-1600 ecloutier@annexweb.com

Rehana Begg, Rédactrice 416-510-6851 rbegg@annexweb.com

Andrea M. Smith, Directrice artistique

AFFAIRES

Jim Petsis, Éditeur 416 510-6842 jpetsis@mromagazine.com

Jay Armstrong, Directeur des ventes 416 510-6803 jarmstrong@mromagazine.com

Tracey Hanson, coordonnatrice de comptes 416 510-6762

Bona Lao, Gestion des abonnés 416-442-5600 x 3552 blao@annexbizmedia.com

Tim Dimopoulos, Vice-président Annex Business Media 416 510-5100 tdimopoulos@canadianmanufacturing.com

Mike Fredericks, Président-directeur général mfredericks@annexweb.com

Le magazine Maintenance, Réparation et Opération est publié par Annex Publishing & Printing Inc., 80 Valleybrook Dr., Toronto, ON, M3B 2S9; tél. : 416 442-5600, téléc. : 416 510-5140

Magazine primé

© 2016 Le contenu de cette publication est sous droit d’auteur et ne peut être reproduit entièrement ou en partie, de quelque façon que ce soit, sans la permission écrite de l’éditeur. L’éditeur n’assume aucune responsabilité ou engagement pour des réclamations résultant des articles publiés ou des produits annoncés.

Le magazine Maintenance, Réparation et Opération est un supplément du magazine Machinery & Equipment MRO. ISSN 0831-8603 (imprimé). Entente de publication postale no : 40065710. Port de retour garanti. Note au maître de poste : Retourner les copies non livrables d’adresses canadiennes à MRO, Service de la diffusion, 80 Valleybrook Dr., Toronto, ON, M3B 2S9.

De temps à autre, nous mettons notre liste d’abonnés à la disposition d’organisations dont les produits et services pourraient intéresser nos lecteurs. Si vous préférez ne pas recevoir ce genre d’information, veuillez communiquer avec nous de l’une des façons suivantes : tél.: 800 3870273; téléc.: 416 442-2191; courriel : privacyofficer@ businessinformationgroup.ca; poste : Bureau des renseignements personnels, 80 Valleybrook Dr., Toronto, ON, M3B2S9. Nous reconnaissons l’appui [financier] du gouvernement du Canada.

Mandrin

Renforce le joint

Couple de friction réduit

La grande flexibilité de la lèvre extérieure réduit le couple de friction

Rendement du joint amélioré

Une saillie à l’extrémité de la lèvre extérieure améliore le rendement du joint

En général, des produits de type sans contact sont utilisés dans les applications nécessitant un faible couple, et des produits de type avec contact le sont dans les applications nécessitant un joint étanche.

Le roulement à billes scellé de type RD de Koyo a été développé pour répondre à la demande de roulements convenant à la fois aux besoins de faible couple et d’étanchéité.

Les efforts de Koyo en matière de R et D ont abouti à cette nouvelle conception de roulements à billes scellés de type RD, laquelle répond à cette double demande. Offrant un couple aussi bas que celui d’un roulement à billes scellé sans contact, et un joint pratiquement aussi étanche qu’un produit avec contact, une protection supérieure contre l’eau et la poussière a bel et bien été atteinte.

Système de lubrification unique

Le joint de la lèvre intérieure empêche la graisse de fuir en la dirigeant vers l’intérieur du roulement

Barrière anticontamination Les lèvres du joint forment un labyrinthe qui optimise l’étanchéité

Atlas Copco Construction Équipement Canada a dévoilé, en juin dernier, ses véhicules de service basés sur le plus récent modèle de camion Ford F-150, un camion assemblé utilisant la technologie de pointe des entreprises du Groupe Atlas Copco, de Henrob et de SCA Shuker.

Selon Construction Technique Service, une division faisant partie du pôle d’activité Compressor Technique d’Atlas Copco, offrant des services après-vente afin d’optimiser la productivité des clients et fournissant des pièces de rechange, ainsi que des services professionnels et de révisions de matériel, ces véhicules ont été conçus en collaboration avec des techniciens d’entretien de partout au Canada.

«Des compartiments spécifiques assurent un entreposage sécuritaire des outils et des pièces durant les déplacements tandis qu’un plateau coulissant permet un accès sûr à la charge utile du véhicule sans risque de blessure», peut-on lire dans un communiqué émis le 15 mai.

des nouveaux

de service d’Atlas Copco Construction Equipment Canada basés sur le plus récent modèle de camion Ford F-150.

«Dans un effort d’amélioration continue, Atlas Copco Construction Equipment va de l’avant avec une flotte de véhicules pensée de façon à ce que nos techniciens puissent offrir un service professionnel et sécuritaire à nos clients éloignés. Le plus récent modèle nous permet de travailler en toute sécurité, et en même temps de nous distinguer et de rester fidèles à notre vision First in Mind—First in Choice pour nos clients», a indiqué Matt Le Cornu, directeur général de Construction Technique Service. www.atlascopco.ca/cafr

L’Institut technologique de maintenance industrielle du Cégep de Sept-Îles a obtenu, à la mi-juin, une somme de 169 000 $ du gouvernement du Québec afin d’accompagner des entreprises qui souhaitent effectuer un virage numérique et adopter le concept d’usine intelligente.

Le montant accordé à ce centre collégial de transfert de technologie par l’entremise du Programme d’appui au développement des secteurs stratégiques et des créneaux d’excellence, fait partie d’une enveloppe totalisant près d’un million de dollars que le gouvernement du Québec a consentie à cinq entreprises de la Côte-Nord et dont les projets, eux, totalisent 2,3 millions $.

L’ITMI, qui a, par la suite, pris part à la mission écono -

mique en Allemagne qu’ont effectué le premier ministre du Québec, Philippe Couillard, et la ministre de l’Économie, de la Science et de l’Innovation et ministre responsable de la Stratégie numérique, Dominique Anglade à la mi-juillet, était également présente à la 8e Conférence des chefs de gouvernement des Régions partenaires, un événement ayant pour thèmes le numérique et l’innovation.

De gauche à droite, on aperçoit Claude Trudelle, délégué général du Québec à Munich Dominique Anglade, ministre de l’Économie, de la Science et de l’Innovation et ministre responsable de la Stratégie numérique, Philippe Couillard, premier ministre du Québec et Luc Faucher, directeur général de l’Institut technologique de maintenance industrielle (ITMI) du Cégep de Sept-Îles, lors de la 8 e Conférence des chefs de gouvernement des Régions partenaires tenue en Bavière.

«La venue de l’ère numérique a modifié en profondeur tous les aspects de notre existence et on le constate notamment dans le monde des affaires. Ces changements, ce sont de nouvelles opportunités que nos entreprises doivent saisir. Grâce au numérique et aux nouvelles technologies, de nouveaux marchés sont maintenant à notre portée», a déclaré le premier ministre Couillard.

«Le Québec possède une expertise et un savoir-faire reconnus dans plusieurs secteurs stratégiques. Depuis deux ans, notre gouvernement a mis en place de nombreuses mesures pour soutenir nos entreprises dans leur désir d’innover ou d’exporte», a, quant à elle, fait valoir la ministre Dominique Anglade. www.itmi.ca

L’organisation Maintenance Québec a, voilà quelques mois, annoncé la mise en ligne d’une nouvelle page appelée «ressources» sur son site Web http://maintenancequebec.com.

Il s’agit d’une nouvelle page qui offre des services d’aide spécialisés aux entreprises et cela dans les domaines suivants :

• Lubrification industrielle;

• Intégrateur de système automatisé;

• Audit d’organisation de maintenance;

• Distribution d’outils de production pour les secteurs des équipements lourds et industriels;

• Optimisation de gestion des inventaires de maintenance et opérations;

• Recrutement en métiers spécialisés et techniques. http://maintenancequebec.com/ressources/ MRO

Le seul système d‘alignement laser à écran tactile qui soit équipé du meilleur de la technologie connectée. Avec ROTALIGN® touch, l‘alignement des arbres est totalement intégré à votre système de gestion des équipements, et aussi simple que l‘utilisation d‘un téléphone intelligent.

En savoir plus : www.pruftechnik.com/qc

Deux nominations et un nouveau distributeur autorisé chez Atlas Copco

Atlas Copco Compresseurs Canada a annoncé le 31 mai, la venue de Tridium Industries en tant que nouveau distributeur autorisé basé à Calgary, en Alberta. Tridium a am orcé officiellement amorcé ce mandat le 25 mai et, depuis, concentre ses efforts à la promotion, à la vente de gamme de produits industriels Air et à l’entretien d’équipement avec des pièces de rechange d’origine.

Tridium Industries constitue une entreprise de contrat mécanique fondée en 1999 et vouée principalement à la vente d’équipement d’air comprimé et à l’installation de systèmes dans des environnements commerciaux et industriels. Elle compte plus de dix ans d’expérience dans le montage personnalisé de pompes d’emballage et de compresseurs.

«Nous sommes fiers de pouvoir compter M. Jason Bagyinka président de Tridium ainsi que toute son é quipe parmi notre réseau élite de distributeurs. Nous nous réjouissons de travailler ensemble pour renforcer l a présence d’Atlas Copco et supporter les clients industriels dans la région sud de l’Alberta», affirme Michael Sue, directeur général chez Atlas Copco Compresseurs Canada.

La compagnie compte a également annoncé deux nouvelles nominations au sein de son personnel. L e 11 avril, Atlas Copco Compresseurs Canada a nommé Robert Cook au poste de directeur ligne de produits –Division Oil-Free Air. Détenteur d’un baccalauréat en génie électrique de l’Université Queens, il a, au cours des 15 dernières années occupé différents postes sur le territoire canadien : directeur du développement des affaires – Mines; directeur régional des ventes (Est du Canada); directeur ligne de produits – Division Oil-Free Air; directeur régional des ventes et représentant des ventes (Alberta et Prairies).

Le 13 juin, Nuri Kose est devenu directeur ligne de produits – Division «Industrial Air». Il est basé au siège social d ’Atlas Copco Compresseurs Canada à Dollard-des-Ormeaux.

D iplômé d’un baccalauréat en génie mécanique de l’Université Middle East Technical/Ankara (Turquie), M. Kose a occupé différentes fonctions à responsabilités croissantes au cours des dernières années.

«Il a débuté sa carrière à titre d’ingénieur des ventes –«Portable Air» pour Atlas Copco Mak.Im.A.S. – Ankara/ Turquie et a également évolué pour les divisions CTS et «Industrial Air». Plus récemment, il a travaillé à Atlas Copco Airpower à titre de directeur de produits – compresseurs Oil Free Air – Division Industrial Air.», indique A tlas Copco Compresseurs Canada. www.atlascopco.ca/cafr

Le transporteur Frontier Airlines a accordé, ce printemps, un contrat exclusif de huit années à Lockheed Martin Commercial Engine Solutions (LMCES) pour effectuer la maintenance, la réparation et la révision des moteurs CFM56-5 de ses Airbus A319 et A320CEOs.

Depuis le premier trimestre de l’année financière 2016, ces trois services sont assurés aux installations montréalaise de LMCES et le demeureront jusqu’en 2023. L’installation de Montréal de LMCES effectue la maintenance, la réparation, la révision et les essais pour les aéronefs, ainsi que des services de réparation de pièces et d’éléments pour cinq différents moteurs commerciaux équipant les appareils A318/319/320/321, 737-3/4/5/6/7/8/900, 707, DC-8, et CRJ-1/2/400.

«Nous attendons beaucoup de ce partenariat avec LMCES. Leur expérience des moteurs CFM56-5 nous aidera à assurer un bel avenir à notre famille d’A320», a déclaré Bill Meehan, le chef des opérations de Frontier Airlines, dans un communiqué émis le 30 mars.

«Avant de choisir LMCES en tant que fournisseur de services de maintenance, de réparation et de révision des moteurs CFM56-5, Frontier Airlines a envoyé plusieurs moteurs à l’installation de Montréal pour y être réparés, et les résultats ont été l’une des raisons pour lesquelles la compagnie aérienne a choisi LMCES», lit-on encore.

«Ce contrat est une excellente nouvelle pour la stabilité des emplois dans l’industrie aérospatiale locale au s ein de la grappe de l’aérospatiale de Montréal, et une reconnaissance pour les techniciens hautement qualifiés qui effectuent de façon experte une maintenance si co mplexe dans ce marché concurrentiel», indique, pour sa part, Charles Bouchard, président-directeur général de Lockheed Martin Canada.

«Nous sommes ravis de fournir à Frontier Airlines un soutien opérationnel et économique de leurs moteurs à la fine pointe de l’industrie. Nous sommes honorés d’avoir été choisis par Frontier Airlines pour être leur partenaire à long terme dans le cadre de cet important programme», a déclaré, quant à lui, Bill Brotherton, président de LMCES.

Basée à Bethesda, au Maryland, Lockheed Martin est une entreprise de sécurité et aérospatiale qui compte environ 126 000 employés répartis à travers le monde. Elle effectue principalement des activités de recherche, de conception, de développement, de fabrication, d’intégration et de maintien en puissance de systèmes, produits e t services technologiques de pointe. www.LockheedMartinEngines.com

Rechercher le «pourquoi»

d’un incident plutôt que son «comment»

Par Eric Cloutier

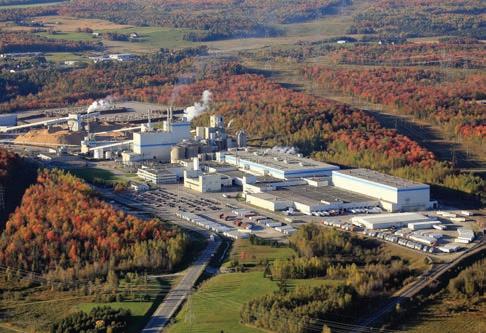

L’usine de fabrication de pâtes et papiers qu’exploite la compagnie Domtar à Windsor, dans les Cantons-de-l’Est, a choisi de réévaluer l’approche qu’elle adoptait auparavant pour mieux comprendre les incidents qui peuvent s’y produisent et faire en sorte d’en réduire leur nombre le plus possible.

En adaptant une approche conçue par l’industrie de l’énergie nucléaire pour réduire le nombre d’incidents, une approche appelée «Amélioration de la performance humaine» (APH ou HPI, acronyme de l’expression anglophone « Human Performance Improvement» ), l’usine de Windsor déploie aujourd’hui davantage d’efforts à

comprendre pourquoi — plutôt que comment — s’est produit un incident. Cette façon qu’a Domtar d’aborder le problème sous cet angle conscientise non seulement les membres du personnel, mais l’entreprise en elle-même, à l’effet que les faiblesses organisationnelles contribuent davantage aux incidents que

de sécurité de

les erreurs individuelles.

Prenons le cas d’un travailleur qui, après s’être coupé un doigt au moment où il s’affairait à couper certains boulons défectueux sur un réservoir sous pression, s’est retrouvé avec cinq points de suture. Ultérieurement, une enquête a démontré qu’il ne s’agissait que d’une question de temps avant qu’un tel incident se produise.

À l’origine, Domtar avait amorçé sa réflexion en posant la question suivante : «Alors, comment ce travailleur s’est-il coupé?»

«Dans les premiers jours, nous demandions à l’ouvrier pourquoi il avait raté sa tâche. Mais lorsque nous avons analysé l’incident avec lui, nous avons constaté qu’il existait de nombreuses faiblesses organisationnelles», a expliqué Éric Ashby, directeur général de l’usine Domtar de Windsor, au cours d’une entrevue accordée à la publication anglophone sœur du magazine MRO plus tôt cette année.

d’équipement, tandis que les 80% d’incidents restants relèvent d’erreurs humaines. Et plus encore! Seulement 30% de ces 80% d’incidents sont dûs à des erreurs individuelles, le 70% restant étant attribuable à des faiblesses organisationnelles.

Pour en revenir au cas de son employé d’usine qui s’était coupé un doigt, Domtar a expliqué, d’une part, que les boulons avaient été mal serrés et que, d’autre part, la porte intérieure du réservoir s’avérait plus grande que la porte extérieure; ce qui a obligé le travailleur à se débattre avec la structure pour enlever cette porte.

constitue d’un exemple de ce qui peut être appelé une «culture juste». Autrement dit, dans une culture juste, les travailleurs ne sont pas punis pour des actions qui sont en lien avec leur formation et leur expérience.

«Vous séparez la culpabilité individuelle et organisationnelle. Nous avons un arbre de décision, dans une culture juste, qui nous indique si le coupable est un individu ou une organisation», précise Éric Ashby.

Le défunt magazine anglophone spécialisé PEM , dont la version anglaise de MRO a pris la relève au début de 2016, a décerné son Prix maintenance PEM 2015 à Domtar, à qui une plaque commémorative sera présentée sous peu (un suivi sur la remise de ce prix sera publié dans le numéro Avril 2017 de la mouture francophone de MRO ). Domtar a décroché ce prix pour la mise en place de son approche d’APH en matière de résolution d’incidents et de corrections d’erreurs afin de réduire les risques d’incidents ultérieurs.

Dans le même article publié dans son numéro Février 2016, le magazine frère anglophone de MRO explique que contrairement à une croyance traditionnelle maintenant considérée comme étant fausse et voulant que les erreurs humaines ne surgissent qu’au niveau de l’individu, la vérité apparaît tout autre. Toujours selon cet article, seulement 20% des événements ou incidents à survenir dans une usine sont attribuables à des défaillances

Troisièmement, le superviseur de l’employé avait averti ce dernier de «ne pas laisser tomber les boulons dans le réservoir.» La seule façon possible de faire tout ceci et d’enlever les boulons consistait à n’accomplir certaines tâches que d’une main.

Malgré le fait que des protocoles avaient déjà été mis en place pour la tâche, il n’en existait toutefois aucun indiquant quoi faire dans l’éventualité où le travail ne pouvait être effectué que d’une seule main.

«Dans le cadre de l’action corrective, que faites-vous si vous devez utiliser une seule main? Arrêtez», ajoute M Ashby, en soulignant qu’il s’agit là d’une leçon que le personnel de l’usine a apprise lors de l’enquête qui a suivi l’incident.

Selon l’article du magazine frère de MRO , cet exemple a révélé plusieurs changements audacieux dans l’approche de la sécurité à l’usine de Windsor. Premièrement, parce qu’il

Deuxièmement, plutôt que de blâmer le travailleur, tournez-vous vers la direction pour la cause des événements. Par exemple, «si un système de cadenassage est trop complexe, il y a une probabilité plus élevée qu’un employé fasse une erreur. Il s’agit là d’une faiblesse organisationnelle», souligne M. Ashby. Troisièmement, il importe, selon lui, de s’éloigner de ce qu’on pourrait appeler «le cercle du désespoir», c’est-à-dire qu’au moment où survient un incident, on panique, on le répare et puis on attend le prochain incident. «Une partie de l’APH repose sur la façon de passer d’un état réactif à un état proactif. Pouvons-nous procéder à de meilleures analyses des incidents existants et mettre en place des actions correctives plus intelligentes (des gestes spécifiques, mesurables, réalisables, réalistes, opportuns et efficaces)? Le problème que nous constatons maintenant, c’est que lorsque nous avons analysé nos enquêtes dans le passé, nous avons été très bons à identifier ce qui s’est passé, mais pas pourquoi ça s’est produit», admet M. Ashby. «Le grand changement, c’est que nous nous éloignons de l’analyse des causes premières. Dans l’APH, nous ne nous concentrons pas sur l’identification de la cause première. Nous croyons que nous avons des facteurs de cause à effet. Vous voulez éliminer tous les facteurs de cause à effet que vous pouvez identifier. Tout facteur contributif est une faiblesse dans vos barrières», poursuit-il.

Les obstacles auxquels M. Ashby fait référence sont des moyens mis en

place pour réduire les conséquences des erreurs, tout en prenant pour acquis que les gens vont toujours commettre ces erreurs. M. Ashby a énuméré quatre types de barrières: 1-culturelles: des normes à propos desquelles un groupe de personnes s’accordent généralement comme, par exemple, les habitants d’une région qui peuvent interpréter un feu jaune comme une indication d’accélérer, alors que ceux d’une autre région comprennent dans ce signal qu’ils doivent ralentir; 2-administratives: les exemples comprennent des feuilles de cadenassage, des listes de contrôle ou des procédures; 3-ingénierie: les protections sur l’équipement et les ceintures de sécurité sont des exemples; 4-gestion/surveillance: un radar et un panneau affichant votre vitesse constituent une barrière de surveillance conçue pour vous faire ralentir.

Selon Éric Ashby, les barrières demeurent toutefois imparfaites, chacun ayant des faiblesses ou des trous. Celui-ci fait référence à l’image du «fromage suisse» lorsqu’il les décrit, en soulignant que plus les trous s’alignent, plus la probabilité d’un événement significatif lié à une erreur augmente.

«Notre travail consiste à identifier tous les trous. Vous devez trouver une façon d’avoir les meilleures barrières possibles. Si vous n’êtes protégé que par une barrière, la probabilité d’un incident est de 100%», assure M Ashby.

«Soixante-dix pour cent de notre travail consiste à d’identifier les faiblesses organisationnelles latentes

4: quasi-accidents ou premiers soins minimum; le niveau 3: enregistrement mineur (qui nécessite un diagnostic et un traitement); le niveau 2: hospitalisation de plus d’une personne, et le niveau 1: déficience permanente. Il existe de nombreuses variantes de cette version d’une APH et Domtar les a toutes adaptées pour son usine de Windsor, de façon à pouvoir faire

En adaptant une approche conçue par l'industrie de l'énergie nucléaire pour réduire le nombre d'incidents, (...) l'usine de Windsor déploie aujourd’hui davantage d’efforts à comprendre pourquoi — plutôt que comment — s’est produit un incident.

et à mettre en place de meilleurs contrôles», spécifie-t-il.

L’usine Domtar de Windsor a remplacé le terme «incident» par «événement significatif». Selon M. Ashby, le défaut de la Loi sur la santé et la sécurité au travail (LSST) en matière d’incident, c’est l’absence de précision en ce qui concerne la notion de gravité d’un incident. Pour pallier à cette lacune, Domtar a établi, pour sa part, quatre niveaux distincts d’événements significatifs, soit le niveau

face aux erreurs, à les quantifier et à réduire le nombre d’événements.

«Nous insistons pour que les événements ne soient pas significatifs», soutient Éric Ashby.

Dans cet ordre d’idée, l’usine de Windsor a défini 14 outils visant à réduire la probabilité d’erreur humaine, dont l’outil de vérification simultanée par exemple. Celui-ci consiste, lorsqu’une personne effectue un cadenassage, à faire en sorte que quelqu’un d’autre le vérifie afin de diminuer la probabilité d’erreur. La vérification simultanée des procédures de verrouillage par deux travailleurs peut réduire le risque d’erreur à un sur un million.

De plus, Domtar avait déjà auparavant identifiés 32 précurseurs d’erreur, tels que la frustration, la fatigue et la précipitation par exemple, qui sont listés dans le cadre d’une APH, afin de conscientiser les membres de son personnel à l’augmentation de la probabilité de commettre une erreur.

«La façon clé d’aborder une culture juste consiste à savoir comment aborder l’erreur humaine. C’est un changement, une évolution continue. Nous sommes très fiers que notre usine et notre communauté aient évolué dans cette direction», conclut M. Ashby. MRO

Par Christer Idhammar

D’après le dictionnaire, la définition de la «priorité» est la suivante : «venir en premier dans le temps, dans l’ordre ou en importance». Lorsque l’on détermine la priorité des travaux de maintenance, il faut tenir compte de leur importance respective pour l’ensemble de l’entreprise en question. Mon expérience montre que dans la plupart des services de maintenance, vous pouvez classer les priorités en deux groupes : les priorités émotionnelles et les vraies priorités.

Les priorités émotionnelles Une priorité émotionnelle est une priorité qui est fondée sur les sentiments au lieu d’un jugement objectif. L’importance du travail de maintenance est jugée uniquement en fonction du service de production où le demandeur travaille.

Par exemple, une personne d’opérations pourrait faire une demande de travail de maintenance sur un équipement afin de «libérer» son esprit et passer à autre chose. Cela arrive assez souvent, beaucoup de travaux de la sorte sont sollicités à l’aide d’un bon

de commande ou sont sollicités verbalement. Ces travaux contournent l’utilisation d’une demande de travail de maintenance informatisé ou d’une demande de travail de maintenance manuelle. Puisque la maintenance agit en tant que «service» pour les opérations, les méthodes de demandes de travaux de maintenance de ce genre continueront d’augmenter si les demandes de travaux ne sont pas appliquées avec une discipline stricte. Ce genre de chose se produit parce qu’en général, il est plus pratique pour le demandeur de laisser la tâche de documenter le bon de travail à quelqu’un d’autre plutôt que de le faire lui-même.

Une autre raison pour laquelle les priorités émotionnelles sont fréquentes est qu’elles représentent souvent le seul moyen d’obtenir un travail de maintenance effectué dans un délai raisonnable. Les demandeurs de travaux savent quand leurs collègues abusent du système de priorités. Ils savent aussi que s’ils essaient d’être «compréhensifs» en instaurant une priorité inférieure à celle nécessaire, leur demande de travail en question

ne sera jamais effectuée. Ce qui arrive dans ces cas-là, c’est que l’on assigne une priorité plus élevée que nécessaire au bon de travail.

Le résultat : les travaux de priorités émotionnelles, ainsi que les véritables travaux urgents, vont contourner le processus de planification et d’ordonnancement et par conséquent coûter plus d’argent.

Les vraies priorités

Pour ce qui est des «vraies priorités», je me base sur l’importance du travail à effectuer et du bénéfice qu’il apporte à l’ensemble de l’entreprise ou du service de production.

La priorité du travail est basée sur la conséquence de ne pas avoir fait le travail de maintenance et sur l’état dans lequel la composante se trouve lors de son inspection. Dans une entreprise bien organisée, jusqu’à 90% de tous les travaux de maintenance sont effectués grâce à la surveillance de l’état des installations («condition based monitoring»), y compris les inspections de bases et les conversations avec les opérateurs. En mettant les bonnes priorités en place, les travaux de maintenance peuvent être planifiés et, par la suite, programmés et exécutés de manière plus efficace.

Les demandeurs de travaux de maintenance n’ont souvent que leur propre zone de production en tête lorsqu’ils priorisent leurs travaux de maintenance, tandis que leurs partenaires de maintenance sont souvent confrontés à dix autres «premières priorités» venant de différents demandeurs.

Ces partenaires de maintenance ne peuvent souvent s’occuper que de cinq priorités à la fois. Cela occasionne des conflits avec les personnes qui font des demandes de travaux, qui ne sont pas effectués.

Et pour aggraver les choses, ce sont souvent les personnes qui se plaignent le plus auprès du planificateur ou du superviseur de maintenance, quand leurs travaux ne sont effectués, qui obtiennent priorité sur les autres travaux. Cela se fait souvent au détriment des autres personnes qui pourraient avoir eu un besoin plus réel pour un travail plus urgent.

Comment affronter ce problème

Je sais que beaucoup d’entre vous vont reconnaître ce type de conflit dans leur propre usine. Alors, que

pouvez-vous faire pour améliorer votre situation ?

Voici des actions que vous pouvez implanter pour changer l’état de vos processus de maintenance afin de passer d’un mode réactif à un mode planifié, programmé et contrôlé:

1) Mettez en place un groupe de travail entre les opérations et la maintenance ayant pour objectif de déterminer des priorités plus exactes.

des opérations et ceux de la maintenance décident d’établir les priorités ensemble, faisant en sorte qu’elles soient conformes à des lignes directrices bien définies. Les seuls travaux qui justifient la «première priorité» (une action immédiate qui passe avant d’autres travaux en cours) sont les travaux suivants :

» s’il y a un risque immédiat de blessure ou de dommages à l’environnement;

Lorsque l’on détermine la priorité des travaux de maintenance, il faut tenir compte de leur importance respective pour l’ensemble de l’entreprise en question.

2) Sensibilisez les personnes clés à propos de l’importance d’utiliser les bonnes priorités, en leur expliquant que cela coûte beaucoup plus cher de faire un travail que l’on impose selon un horaire de maintenance planifiée que de faire ce même travail en tenant compte de la priorité adéquate dans un contexte de maintenance planifiée et programmée.

3) Acceptez que les responsables

Les demandeurs de travaux de maintenance n’ont souvent que leur propre zone de production en tête lorsqu’ils priorisent leurs travaux de maintenance, tandis que leurs partenaires de maintenance sont souvent confrontés à dix autres «premières priorités» venant de différents demandeurs.

(Photo : Shutterstock)

» si la ligne de production est en arrêt;

» s’il y a un risque immédiat pour une perte de production ou des coûts de maintenance élevés.

Tout autres travaux devraient être compilés avec des exemples spécifiques dans un manuel de lignes directrices et devraient être programmés en incluant une date d’achèvement bien définie. Par exemple, une pompe qui tombe en panne, mais qui a une source d’alimentation de réserve («backup»), ne constituera pas automatiquement un travail de «première priorité».

L’élaboration et l’utilisation d’un manuel de lignes directrices donneront des résultats plus rapides avec moins d’arrêts de production non-planifiés et l’augmentation de la maintenance planifiée, programmée et un meilleur contrôle. Toutefois, prenez en compte que le processus d’élaboration d’un manuel de lignes directrices et sa mise en œuvre prendra du temps et de la patience.

Pour vous aider dans la décision de priorité de travaux de maintenance, vous pouvez télécharger notre tableau gratuit de bons de commande en vous rendant sur le lien Web suivant : http://maintenancequebec.com/wp-content/ uploads/2016/02/Lignes-directrices-maintenance.pdf. MRO

Une entrevue avec Robert Dapère qui explique l’approche du «World Class Manufacturing» (la TPM de seconde génération)

La maintenance productive totale ou TPM (*N.D.L.R. TPM constitue l’acronyme de l’expression anglophone Total Productive Maintenance .) de seconde génération est orientée vers l’obtention de résultats rapides.

Les résultats sont durables car ils sont obtenus par du travail collectif permanent. Une conséquence notable des changements obtenus est l’amélioration des conditions de travail et de sécurité.

Le principe majeur de la TPM de seconde génération est l’identification des pertes de l’entreprise et leur élimination systématique.

La démarche concrète s’articule autour de 10 piliers :

• s anté & sécurité;

• cost deployment;

• chasse aux pertes;

• maintenance autonome;

• maintenance planifiée;

• développement du personnel;

• nouveaux équipements;

• qualité des produits;

• service aux clients;

• en vironnement et responsabilité sociétale.

La TPM classique étant relativement connue, en quoi cette nouvelle

version présente-t-elle des améliorations significatives ?

Le cost deployment

«Une hiérarchisation des pertes à éliminer est établie, de manière consensuelle, par le comité de Direction. Cette approche nouvelle constitue le pilier «cost deployment». À l’aide d’une série de matrices dont la réalisation est simple et rapide, on localise, puis on valorise l’essentiel des pertes de l’usine. On vérifie ensuite que l’on sait les éliminer, et dans quelles conditions. On construit enfin le plan d’action avec mois par mois, le livrable en euros, et on le connecte avec la construction budgétaire. Le plan d’action de réduction des pertes est le livrable de cette phase de diagnostic. L e choix des piliers à mettre en œuvre et des activités menées dépend de celui-ci. Le cost deployment est un avantage décisif par rapport aux autres méthodes globales de progrès. C’est la boussole permanente du progrès, visuelle, consensuelle et communicable. L’expérience montre qu’il génère une amélioration des coûts ajoutés de

l’ordre de 6 à 7% chaque année, sans limitation de durée», affirme Robert Dapère, spécialiste TPM.

Les problèmes de fiabilité des équipements

Quand le cost deployment indique que c’est un sujet à traiter (et c’est le cas le plus fréquent), le pilier maintenance planifiée conseille de procéder à une analyse préalable des causes racines des pannes ou des arrêts, qui sera faite sur les lignes et les machines les plus critiques du point de vue des conditions particulières de l’usine. Dans l’ordre :

• é valuation de la criticité des lignes puis de leurs machines;

• choix des machines à amener à zéro panne;

• id entification des causes racines des pannes de ces machines;

• r éalisation du plan d’action par mise en œuvre de tout ou partie des piliers appropriés, en général la maintenance autonome, la maintenance planifiée et le développement du personnel.

Le fait que l’on associe ces trois piliers dans l’obtention des zéro pannes ne doit pas être une surprise pour le monde de la Maintenance. Il est clair que sans une étroite collaboration entre fabrication et maintenance, on ne peut aller très loin. D’autre part, il est évident qu’il faut arrêter de «tirer sur tout ce qui bouge» et se concentrer sur les ensembles les plus critiques si l’on veut avancer significativement en fiabilité. Enfin, l’élimination des

incidents attribuable à l’insuffisance de savoir faire des individus et aux erreurs commises doit se traiter par des compléments de formations bien ciblés et individualisés.

Cela devient particulièrement clair quand on analyse les causes racines des pannes, au nombre de six :

• n on-respect des conditions de base d’état des lignes;

• n on-respect des conditions de conduite des lignes;

• d égradations forcées;

• f aiblesses de conception;

• i nsuffisance de compétences et de savoir-faire des opérateurs de production et des techniciens de maintenance;

• e t parfois qualité insuffisante des pièces de rechange!

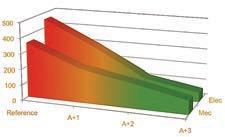

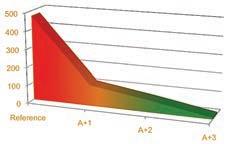

«Nous nous sommes attaqués à la fiabilité avec cette approche pour la première fois dans une usine de 800 personnes du Pays Basque espagnol en 2004. Nous avons identifié 8 lignes, composées de 211 machines, dont 11 supercritiques, 48 critiques,

59 importantes et 93 secondaires. La direction a décidé d’appliquer notre méthode aux 11 machines supercritiques, responsables de 25% des pannes du site (les machines critiques, elles, comptaient pour 35%, ce qui veut dire que super critiques plus critiques totalisaient 60% des pannes d’un site, qui par ailleurs, avait une bonne réputation en matière de productivité et de coûts!). En voyant l’excellence des résultats, elle s’est attaquée en plus aux machines critiques dans le courant de la deuxième année», souligne Robert Dapère

On voit plus bas sur les graphiques qu’en trois ans, le nombre total de pannes a été divisé par 10 sur les machines supercritiques. C’est en effet un changement radical d’échelle par rapport à ce que l’on arrive à faire habituellement.

La maintenance autonome

Classiquement, on attend de la maintenance autonome la découverte d’anomalies au travers des inspec-

tions quotidiennes réalisées par le personnel de production.

«Le «livrable» de la TPM de 2 e génération est le suivant :

• L es équipes de production assurent que les conditions de base de l’équipement soient conformes et que les standards opératoires de production soient respectés. Elles acquièrent les connaissances et les compétences pour :

– m aintenir les conditions de base de l’équipement,

– d écouvrir et éliminer les causes racines des pannes,

– am éliorer la fiabilité de l’équipement,

– p erfectionner sans cesse les standards opératoires de production», explique encore Robert Dapère.

«Dans cette perspective, l’indicateur principal des effets de la maintenance autonome est l’amélioration de la fiabilité des équipements mesurée par le suivi des pertes et pannes dues

Pour plus d’information:1.800.667.9875 foodbev@ca.atlascopco.com www.atlascopco.com/classzerous/iso-22000/

à l’absence de conditions de base correctes. Un indicateur secondaire est le pourcentage de création ou de révision de standards. Je considère que le nombre d’étiquettes posées sur les anomalies, le nombre de «leçons ponctuelles» ou le nombre d’améliorations réalisées sont plutôt des indicateurs du pilier développement du personnel. En effet, quand on réussit à obtenir des ratios d’étiquettes de l’ordre de 1 par personne et par semaine, un ratio de leçons ponctuelles et d’améliorations de 1 par personne et par mois, on voit aisément quel formidable rouleau compresseur cela constitue en matière d’acquisition de compétences pour le personnel concerné.»

La chasse aux pertes

Ce pilier est devenu une «boîte à outils» qui contient les outils adaptés à chaque type de perte à éliminer où à chaque situation particulière.

L’un de ces outils est «l’analyse whywhy», privilégiée dans la recherche du «zéro», que ce soit des défauts sur les produits ou sur les services, ou des défaillances de l’équipement.

Dans un arbre de défaillance classique, on recherche la ou les causes qui ont conduit à l’incident que l’on étudie. Mais rien n’empêche que le même incident revienne, produit par des causes différentes. Un chariot de manutention peut se renverser pour vitesse excessive dans un virage, mais aussi en virant à vitesse normale en portant une charge sur des fourches restées à mi-hauteur…

Dans l’analyse «why-why», on identifie toutes les situations qui auraient pu conduire à l’incident en question. Chaque situation est alors

évaluée. A-t-elle une probabilité de se présenter? Si la réponse est oui, on fait le nécessaire pour la rendre impossible, en verrouillant bien les mesures prises. C’est un outil puissant, utilisable par la plupart des techniciens d’une entreprise.

D’une entreprise à l’autre, on constate des nombres d’accidents avec ou sans arrêt et des taux de fréquence qui peuvent varier considérablement. Les entreprises performantes dans ce domaine obtiennent des taux de fréquence de l’ordre de 2. Mais très souvent, et malheureusement, les taux de fréquence sont à deux chiffres. Que peut apporter la TPM de deuxième génération?

«Nous avons voulu apporter dans ce pilier une approche systémique. Nous avons repris et développé des travaux existants mais curieusement peu diffusés pour formaliser et baliser un chemin qui part de la situation du jour pour nous amener progressivement à une situation de zéro accident durable. C’est possible, il y a des usines de plusieurs centaines de personnes qui franchissent le cap des 1000, 2000, 3000 jours et plus sans accident. Dans ces usines, la sécurité n’est plus prise en charge ni par le management, ni par les individus. Elle est prise en charge par les équipes après être passée par les deux stades précédents. Un exemple: qui que vous soyez, si vous entrez dans un atelier sans porter de lunettes alors que c’est une obligation, très vite, quelqu’un va vous aborder amicalement mais fermement pour vous en faire la remarque. Vous comprendrez instan -

tanément que le port de lunettes n’est pas une option», poursuit M. Dapère.

La mesure du sourire

Comment la TPM de 2e génération est-elle acceptée?

La question reste complexe, en ce sens où les différents partenaires peuvent avoir des visions différentes. Il est assez facile pour les managers de s’approprier la TPM, une fois qu’ils ont bien perçu son intérêt en tant qu’outil avancé de gestion de production. Le middle management ne se sentira pas pris entre deux feux, s’il sait accentuer le côté animateur d’équipe de sa fonction, en sortant du cadre strict de la pure compétence technique. C’est en effet principalement à lui qu’il reviendra de chapeauter les groupes de travail et de les faire produire de l’amélioration. Le personnel de production y trouvera rapidement son compte, en particulier au vu de l’amélioration des conditions de travail, d’autant que la situation idéale est de conduire des lignes qui n’ont pas vraiment de problèmes. Le personnel de maintenance est peut-être celui qui verra le changement le plus radical. Dans une usine bien avancée, il n’y a virtuellement plus de maintenance curative, mais essentiellement de la maintenance conditionnelle et planifiée. Au lieu de jouer les pompiers de service, le technicien de maintenance devient un fiabiliste. Dans de telles usines, il n’y a plus que de la maintenance «de jour», il n’y a plus de maintenance en pause, seulement des personnels d’astreinte rarement dérangés par leur GSM.

Quant aux organisations syndicales, il est nécessaire de les impliquer dès le démarrage, en fournissant toutes les informations souhaitable.

«Dans une usine ayant reçu la distinction «World Class», le directeur qui fait son tour d’atelier tous les matins me disait : «Mon seul indicateur est de voir si les gens sourient ou pas ; s’il y en a plus de deux qui font la tête, je me dis qu’il doit y avoir un problème. Mais c’est rare.» C’est le management par le sourire», conclut M. Dapère. MRO

Par André Hotte

Le cadenassage est une procédure d’arrêt d’un équipement afin de s’assurer que toutes les sources d’énergie sont nulles avant d’entreprendre des travaux sur l’équipement.Elle permet aussi de vérifier que t ous les travailleurs ont quitté l’équipement avant de le redémarrer. Pour ê tre efficace, cette procédure doit être bien préparée, documentée et diffusée dans l’entreprise.

Identifiez les sources d’énergie sur l’équipement :

• É lectricité – Charge suspendue

• A ir comprimé – Système à ressort

• S ystème hydraulique – Pièce brûlante

• É quipement en aval ou en amont sur une chaine de production

Prenez le temps d’observer toutes les sources possibles. Le danger peut venir d’un équipement connexe en aval ou en amont à l’équipement observé. Il sera alors nécessaire de cadenasser ceux-ci en plus.

Préparez une fiche de cadenassage pour chaque équipement. Prenez des photos comme aide-mémoire ou pour compléter les explications sur la fiche. La fiche d oit au moins contenir :

• L e nom ou le numéro de l’équipement

• L a date de début et de fin des travaux

• L a liste de chaque source d’énergie à cadenasser

• Une description comment cadenasser chaque source d’énergie

• L e nom d’une personne ressource en cas de question

Dans certains cas, il faut peut-être :

• A près avoir coupé le circuit électrique, empêcher l’accès à un sectionneur électrique en lui ajoutant un cadenas.

• A près avoir fermé une valve, empêcher son ouverture avec un capot ou

un e chaine cadenassée.

• A jouter un bloc, une goupille ou un support pour empêcher la descente d’une charge suspendue ou d’un système de ressort.

• I mposer un temps d’attente pour laisser refroidir une surface brûlante ou laisser s’arrêter une pièce en mouvement comme une «flywheel», par e xemple. (*N.D.L.R. : Le mot «flywheel» se traduit en français par «volant d’inertie».)

Identifiez un endroit précis pour installer un tableau de cadenassage. Le mieux e st un endroit facilement accessible et central, pouvant rassembler plusieurs équipements dans un même secteur. Séparez votre usine en plusieurs secteurs distincts et installez un tableau d e cadenassage à chacun d’eux.

Le tableau doit être bien identifié. Il est composé de plusieurs petites boîtes numérotées. La boîte doit pouvoir contenir la ou les clés uniques qui ont servi à cadenasser les sources d’énergie. Elle doit se fermer complètement et être munie de trous pour y fixer les cadenas personnels des travailleurs. Elle doit aussi avoir un endroit pour y laisser une copie de la fiche de cadenassage.

Chaque travailleur doit posséder son propre cadenas à clé unique et identifié à son nom. Il fixe son cadenas à la b oîte de l’équipement sur lequel il va travailler. La boîte doit être construite de manière à ce qu’il soit impossible d’atteindre les clés à l’intérieur sans que tous les cadenas personnels ne soient retirés.

Le travailleur retire son cadenas que lorsqu’il a terminé de travailler sur l’équipement. Un cadenas d’usine peut aussi être fixé à la boîte pour empêcher le redémarrage de l’équipement lorsque les travaux s’étalent sur plusieurs jours.

Le redémarrage de l’équipement est permis lorsqu’il n’y a plus de cadenas

personnels fixés à la boîte de cadenassage. Les cadenas personnels permettent de s’assurer que plus aucun travailleur ne se trouve dans l’équipement lors du redémarrage. Ajoutez les étapes de redémarrage à votre fiche de cadenassage si un ordre précis doit être exécuté.

4 e étape

Formez et informez les travailleurs de la procédure de cadenassage à suivre. Insistez sur le fait que cette procédure est mise en place afin d’éviter les mauvaises communications et de s’assurer que chaque travailleur ne soit plus dans l’équipement lors de son démarrage. Il faut que tous les travailleurs participent conformément à la procédure p our que celle-ci fonctionne et prévienne les accidents. Il est important d e s’assurer que tous la comprennent. N’oubliez pas de former et d’informer les travailleurs externes à votre e ntreprise, comme les entrepreneurs électriques ou en plomberie, par exemple, qui ont à travailler sur votre équipement.

5 e étape

Faites un suivi de l’application de la procédure. Soyez rigoureux dans sa bonne application. Tourner les coins ronds peut résulter en une blessure grave ou la mort d’une personne.

Faites un retour sur votre procédure de cadenassage avec les travailleurs afin de l’améliorer de façon continue. Une procédure n’est pas quelque chose que l’on instaure puis qui peut être laissée à elle-même. Il faut toujours y revenir, faire un suivi ou rafraîchir la formation des travailleurs. Comme un bon feu, le cadenassage demande qu’on l’alimente continuellement. MRO

• André Hotte est ingénieur d’usine chez Guitare Godin (Guitabec) à Richmond, dans les Cantons-de-l’Est.

Imaginez ceci. Le personnel d’une usine conduit le long d’une route dans une automobile. Le directeur de maintenance conduit les yeux bandés. Assis à côté du gestionnaire de maintenance, le directeur de l’usine regarde dans le rétroviseur. Sur le siège arrière, le directeur de production demande au responsable de la maintenance de passer à la vitesse supérieure tout en l’avertissant simultanément d’un pneu à plat.

Cette situation peut sembler un peu exagérée. C’est pourtant bel et bien ce qui se produit dans beaucoup d’usines.

Encore aujourd’hui, la plupart des usines concentrent leurs efforts sur l’analyse d’anciennes données plutôt que de se concentrer sur des améliorations futures. Les départements de maintenance ont souvent l’impression de travailler avec «les yeux bandés», à cause de mesures très strictes de contrôle de coûts à court terme, au lieu d’implanter des mesures qui produisent des résultats à long terme.

À cause de cela, les départements d’opérations deviennent souvent désespérés et finissent par imposer des travaux de dernière minute au

département de maintenance, qui, trop souvent, joue au pompier. Ce genre de comportement a plusieurs appellations, telles que «le cercle du désespoir», la maintenance non-planifiée ou la maintenance réactive.

Peu importe la manière dont vous choisissez de l’appeler, l’essentiel c’est de comprendre cette problématique à partir du point de vue du département de maintenance. Les travaux de maintenance doivent être gérés à travers une bonne planification et un bon ordonnancement de

ceux-ci.

Quel est le meilleur moyen d’amorcer une telle amélioration? Il y a plusieurs façons de démarrer une telle initiative. Dans cet article nous allons discuter d’un point de départ : «maintenance et opérations 101».

Un élément clé d’un partenariat entre les opérations et la maintenance est de tenir des réunions de planification et d’ordonnancement journalières ou hebdomadaires. Il est possible que vous ayez déjà mis en place ce genre de réunions, mais posez-vous la question. Sont-elles aussi productives qu’elles pourraient l’être? Le but de ces réunions est de finaliser votre calendrier et peutêtre quelques planifications mineures.

Encore aujourd’hui, la plupart des usines concentrent leurs efforts sur l’analyse d’anciennes données plutôt que de se concentrer sur des améliorations futures. Les départements de maintenance ont souvent l’impression de travailler «les yeux bandés», à cause de mesures très strictes de contrôle de coûts à court terme, au lieu d’implanter des mesures qui produisent des résultats à long terme. Résultat : la situation ressemble à celle – totalement caricaturale – d’un directeur de la maintenance d’une usine qui conduit une voiture les yeux bandés. Assis à ses côtés, le directeur de l’usine regarde dans le rétroviseur pendant que, sur le siège arrière, le directeur de production de l’usine demande au responsable de la maintenance de passer à la vitesse supérieure tout en l’avertissant simultanément d’un pneu à plat.

L’ordre du jour de vos réunions pourrait ressembler à ceci :

• e xaminer le travail d’hier;

• m ettre à jour les travaux d’aujourd’hui;

• f inaliser le travail pour demain;

• f inaliser le calendrier de la semaine prochaine d’ici 14 heures ce vendredi;

• co mptabiliser vos KPI de planification et d’ordonnancement;

• affecter 100% de votre f orce de travail, y com

p ris les fournisseurs;

• r ésoudre les nouvelles demandes de travaux.

Qui devrait participer à cette réunion? Les représentants pertinents du département des opérations, les superviseurs de maintenance et les planificateurs.

Les représentants des opérations doivent avoir suffisamment de poids pour fixer le calendrier sans que cela puisse être mis en question par d’autres personnes à la suite de la réunion. Le représentant de maintenance doit représenter à la fois la maintenance mécanique et la maintenance électrique et instrumentation.

La réunion devrait avoir lieu à la mi-journée et ne devrait pas durer plus de 20 minutes. Afin de ne pas dépasser cette limite de temps tout en obtenant de bons résultats, vous devriez :

• u tiliser un tableau de priorités (un exemple est disponible sur le

lien Web suivant : http://maintenancequebec.com/wp-content/ uploads/2016/02/Lignes-directrices-maintenance.pdf);

• p lanifier les travaux de votre «backlog»(*N.D.L.R. travail en retard ) avant la réunion;

• co nnaître la disponibilité des gens impliqués;

• v ous entendre sur le fait que toutes décisions prises pendant la réunion seront finales.

Il est critique de suivre la performance de ces réunions.

La haute direction doit non seulement soutenir, mais aussi diriger ces réunions de planification et d’ordonnancement.

Un simple tableau de bord vous aidera grandement. Le tableau de bord sert à gérer les choses suivantes :

• E st-ce que toutes les personnes pertinentes ont assisté à la réunion?

SEW-MRO7x4FrenchSWAPP.pdf 1 15/03/2016 10:36:54 AM

• E st-ce que les participants ont fait leur travail préparatoire?

• Q uel est le niveau des bons de travail non approuvés dans le «backlog»(* N.D.L.R. travail en retard )?

• E st-ce que le calendrier de la semaine suivante a été posté à temps?

Ces réunions devraient également suivre les indicateurs de planification et d’ordonnancement traditionnels tels que le respect de la planification, la conformité de la planification, la conformité de la machine à papier, etc. U ne grande usine de traitement aux États-Unis a récemment mis en œuvre ces procédures de planification et d’ordonnancement. Elle a augmenté la moyenne de fiabilité de son goulot d’étranglement à 7,7%, atteignant une valeur de 8 millions $ en huit mois. MRO

• Torbjörn Idhammar est président d’IDCON, une firme-conseil en gestion située dans la région de Raleigh-Durham, en C aroline du Nord.

Par Bjarni Ellert Isleifsson

La maintenance conditionnelle (prédictive) représente-t-elle une boule de cristal moderne?

La réponse courte est «non».

En ce qui concerne la maintenance prédictive, nous ne disposons pas que d’une seule «boule de cristal», nous en avons plusieurs. Il y a entre autres :

• l ’analyse et le suivi des vibrations;

• l ’analyse et le suivi de moteur;

• l ’analyse et le suivi des émissions acoustiques;

• l ’analyse et le suivi d’imageries thermiques;

• l ’analyse et le suivi de l’huile.

La liste pourrait continuer, mais je pense que vous avez compris.

Au fil des années, j’ai appris à connaître ces différentes techniques et plusieurs autres méthodes d’analyses. Je peux vous dire qu’elles sont toutes excellentes. Certains peuvent être en désaccord avec moi disant que la meilleure technique d’analyse d’équipement est telle ou telle autre méthode.

techniques qui existent pour valider le programme afin d’aller plus loin dans l’analyse d’un problème. Par exemple, si l’analyse de l’huile révèle des fragments de métal inhabituel, vous pourriez utiliser les mesures de vibrations pour approfondir votre analyse et déterminer ce qui pourrait causer ultérieurement une panne d’équipement.

Le problème est que cette connaissance ne sera acquise par l’équipe de maintenance prédictive qu’après plusieurs années de mise en œuvre du programme de maintenance prédictive. Cette connaissance est basée sur l’expérience de chaque usine dans le contexte de son fonctionnement et des processus en place.

Un autre défi est qu’il y a toujours le risque d’avoir des charges de travail inhabituelles, d’opérations d’équipements inhabituelles et d’autres aspects qui ne peuvent être prévus, malgré toutes les techniques d’analyse que nous avons à notre disposition.

Et comme c’est le cas avec de nombreuses technologies concurrentes, leurs représentants aiment souvent souligner la supériorité de leurs méthodes par rapport aux autres méthodes existantes. Toutefois, le fait est que toutes les techniques de maintenance prédictive ont leurs forces et leurs faiblesses.

Lorsque l’on implante un programme de maintenance prédictive, il est sage d’utiliser les différentes

Le défi est de quantifier le problème. Le service de production veut savoir, naturellement, combien de temps il va pouvoir faire fonctionner les équipements avant que la panne ne survienne sans pour autant ralentir le taux de production. Le service de la planification de la maintenance, aussi, veut savoir de combien de temps il dispose pour planifier la réparation des équipements. Tout comme les personnes qui visitent la dame avec la boule de cristal, nous voulons tous savoir quand les choses s’amélioreront.

En conclusion, je peux dire que l’investissement que représente l’implantation d’un programme de maintenance prédictive en vaut largement la peine pour la plupart des usines de fabrication. Toutefois, cela prend de la résilience, de la patience et de la persévérance pour obtenir un programme de maintenance prédictive qui produit les résultats attendus. MRO

• Bjarni Ellert Isleifsson est directeur chez PwC Canada, Conseils et Transactions, directeur sur le Conseil des directeurs de l’Association canadienne en maintenance et ingénierie d’usine (PEMAC) et président du conseil d’administration et membre fondateur de l’Association de la maintenance islandaise (The Icelandic Maintenance Association).

Atlas Copco élargit sa gamme de groupes électrogènes QES

Atlas Copco a récemment doublé la taille de sa gamme de groupes électrogènes portables QES. Six nouveaux modèles conçus pour fournir une alimentation fiable dans une plus grande variété d’applications ont vu le jour. Les nouveaux groupes électrogènes vont de 60 à 200 kVA. Rappelons qu’en 2015, Atlas Copco avait lancé cinq premiers modèles QES allant de 9 à 40 kVA. La gamme de groupes électrogènes portables QES ont été conçus pour assurer une alimentation fiable et pratique lors d’une utilisation sur des chantiers de construction générale qui s’avèrent des plus difficiles, ainsi que pour une utilisation dans le secteur de la location. Les nouveaux modèles sont les QES 60 (photo), QES 85, QES 105, QES 120, QES 150 et QES 200. Tous ces nouveaux groupes électrogènes fonctionnent à 50 Hz ou 60 Hz (avec un kit en option) et sont conformes aux normes d’émission Stage 3A. www.atlascopcogroup.com

Moteurs d’entraînement à rendement élevé

De par leur conception de groupe rotatif améliorée, les moteurs à pistons radiaux de la gamme MCR de Rexroth ont été conçu pour augmenter de 12% l’efficacité de démarrage. Ce développement de conception réduit considérablement l’ondulation de couple à basse vitesse, ce qui contribue à améliorer grandement les performances à vitesse lente et le positionnement précis du véhicule. La maniabilité améliorée du véhicule contribue à une productivité accrue car l’opérateur a besoin de moins de temps pour le manoeuvrer. Cette amélioration du produit est le résultat de recherches approfondies et de développements dans les domaines de la technologie de surface et de l’optimisation géométrique selon Rexroth. La série de moteurs à pistons radiaux MCR offre une gamme de créneaux, à l’intérieur de chacune des tailles de châssis, le tout adapté

aux exigences d’entraînement pour chariots élévateurs dans la gamme de 1,0 à 7,0 tonnes. www.boschrexroth.com

Un capteur intelligent pour réduire les temps d’arrêt de moteurs basse tension

Le capteur intelligent d’ABB, qui a été dévoilé à l’exposition Hannover Messe le 25 avril, permet de surveiller à distance l’état des moteurs à basse tension grâce au concept d’Internet des choses, des services et des personnes (IdCBS) qu’a développé le fabricant.

Ce capteur intelligent peut réduire jusqu’à 70 % le temps d’indisponibilité sur avarie de ces moteurs, prolonger la vie d’un moteur jusqu’à 30 % et améliorer le rendement énergétique de 10 %, une valeur ajoutée mesurable amortie en moins d’un an selon ABB. Le capteur intelligent mesure avec exactitude des paramètres tels que la température, les vibrations et le champ magnétique entre autres, pour ensuite acheminer les données par téléphone intelligent à un serveur en nuage sécurisé. Un logiciel d’ABB analyse ces données et recommande les mesures d’entretien conditionnel à prendre.

www.abb.com, www.abb.ca

Vérins électriques lourds à vis à billes Festo a conçu la nouvelle série ESBF de vérins électriques lourds à vis à billes pour offrir la meilleure flexibilité et le meilleur contrôle dans les applications à charge. Ces unités de translation mécaniques à haute puissance et munie d’une tige de piston sont destinées à des applications nécessitant des forces dynamiques allant de 300 N à 17 000 N. L’ESBF est disponible en six grandeurs, de 32 à 100 mm, et peut fournir des longueurs de course maximales de 800 à 1500 mm selon la grandeur choisie.

www.festo.ca

Pompes à vide à becs sèches DZS

Pompes submersibles Amarex KRT

Atlas Copco a développé une nouvelle pompe à vide à becs sèche : la DZS. Cette pompe est conçue pour de nombreuses applications qui vont des systèmes de vide centralisé dans les hôpitaux au transport pneumatique, en passant par le routage CNC ou les salles de traite. Les pompes à vide à becs sont dotées de chambres de pompage sèches et sans contact, offrant des performances élevées et une efficacité énergétique. La pompe DZS est équipée d’une série de griffes en acier inoxydable et d’une chambre de pompage anticorrosion afin d’en assurer la fiabilité de fonctionnement dans des conditions difficiles. www.atlascopco.com/vacuum

KSB Pumps a introduit une nouvelle génération de sa famille de pompes submersibles lourdes Amarex KRT pour les applications d’eau et d’eaux usées. Les nouvelles pompes sont disponibles avec des puissances nominales allant jusqu’à 850 kW, la puissance de moteur standard la plus élevée dans l’industrie. Les modèles standard comportent des sorties pouvant atteindre 10 080 mètres cubes par heure et des têtes aussi hautes que 120 mètres. Les ingénieurs de KSB ont optimisé la conception des pompes Amarex KRT pour maximiser leur efficacité hydraulique dans les conditions de fonctionnement auxquelles sont généralement soumises les grandes pompes de traitement des eaux usées. ksb.com

Multimètre thermique TRMS 279 FC

SKF présente la nouvelle pompe de dosage Lincoln à commande électrique SKF a lancé, en début d’année, la pompe de dosage Lincoln à commande électrique (EDL1) qui utilise des distributeurs progressifs. Cette pompe de dosage et de surpression a été développée pour une utilisation dans des systèmes de lubrification multicircuits et des grandes machines présentant différentes exigences de lubrification à des distances variables. Cette technologie écologique est conçue pour augmenter la pression d’entrée d’au moins 2 bar (29 psi) jusqu’à un maximum de 280 bar (4,061 psi). Cette solution de lubrification économique peut être utilisée dans des canalisations, des raccords et des pompes de remplissage existantes, étant conçue pour fonctionner efficacement dans des environnements difficiles, notamment dans des applications en extérieur et lors des températures variables. L’EDL1 convient aux applications agroalimentaires et ferroviaires, ainsi qu’à l’industrie du ciment et autres industries lourdes. Elle peut également être utilisée dans de nombreuses applications industrielles nécessitant un système de lubrification multicircuits peu onéreux. Le dispositif se veut simple d’utilisation et son fonctionnement souple et autonome mêmes dans des lieux éloignés, le lubrifiant étant approvisionné via des pompes ou des cartouches de remplissage. L’EDL1 comporte enfin un panneau de commande intégré pour la lubrification en fonction d’un nombre d’impulsions ou d’un temps. La pompe peut signaler les défauts de lubrification. www.skf.com

Filtre à l’huile et support à nanofibre

Cummins Filtration a récemment mis en marché, grâce à ses capacités de développement et de recherche avancée, le filtre à l’huile de lubrification LF14000NN doté de NanoNet, un support à nanofibres pour les filtres à l’huile de lubrification Fleetguard qui ont été particulièrement conçus pour une utilisation dans des environnements difficiles et pour une rétention optimale de la poussière. Le jumelage des supports NanoNet et StrataPore a permis à Cummins de créer une nouvelle gamme de filtres à huile de lubrification offrant une efficacité et une capacité accrues à protéger les moteurs ISX qu’elle fabrique, ainsi que de meilleures performances en ce qui concerne le débit froid par rapport à la restriction. De par son intégrité structurelle et sa conception, le LF14000NN «retient 11-24 grammes d’impuretés de plus que ses concurrents», affirme Cummins Filtration. https://www.cumminsfiltration.com/fr/homepage

Le multimètre thermique TRMS 279 FC de Fluke permet de trouver, réparer, valider et signaler de nombreux problèmes électriques assez rapidement pour qu´ils soient résolus. Les multimètres à caméra thermique permettent d´effectuer un premier diagnostic des appareils électriques et notamment de contrôler les points chauds des équipements et de transformateurs haute tension, de détecter la surchauffe de fusibles, câbles, isolateurs, connecteurs, raccords et interrupteurs. De nombreux défauts électriques peuvent être rapidement identifiés sans avoir à s´approcher des appareils et se mettre en danger. Ce type de multimètre combine deux outils et réduit ainsi la charge de travail, améliorant la productivité. Compatible avec la pince de courant souple iFlex, le TRSM 279 FC permet d’accéder à des espaces exigus et difficiles d´accès pour mesurer des courants (jusqu´à 2 500 A AC). Le grand écran LCD couleur offre une lecture simplifiée et plus nette des images et des relevés. Sa batterie rechargeable offrant plus de 10 heures d´autonomie et permet de travailler toute la journée (dans des conditions normales). www.fluke.com/fluke/cafr/home

Allegro Industries a lancé l’appareil filtrant à air propulsé EZ AIR conçu pour une utilisation dans des applications industrielles où la protection respiratoire, oculaire et faciale est requise, telles que le soudage, l’assemblage, l’entretien d’installations, le meulage, les opérations de machine, la peinture et le ponçage. Il s’agit d’un système de particules complètes visant à maximiser la protection et le confort des travailleurs, tout en leur assurant moins de fatigue et une productivité accrue. Cet équipement est doté d’un système d’exploitation motorisé et à batterie au lithium-ion qui fournit une alimentation constante en air frais et filtré au-dessus du visage de l’utilisateur. Disponible en versions économique et de luxe, chaque appareil filtrant à air propulsé comprend notamment un bouclier de soudure Dupont ignifuge qui résiste au froid et à la chaleur extrêmes et peut accueillir des lunettes de sécurité. La version de luxe est équipée de la lentille 9935-X81V ADF homologuée ANSI et CSA, tandis que la version économique est dotée d’une lentille 9935-X54V ADF conforme, elle aussi, aux normes ANSI et CSA. www.allegrosafety.com

Depuis 100 ans, NSK conçoit avec fierté des produits de mouvement et de contrôle qui aident non seulement à augmenter la productivité, mais également à faire que le monde soit un endroit plus sûr, plus fiable et plus confortable. Célébrons donc nos réussites passées, nos innovations présentes et nos projets futurs. 877.994.6675 www.nskamericas.com

Pour obtenir de plus amples détails: Email: info.ca@schaeffler.com www.schaeffler.ca

La percée en matière de surveillance d’état qui fait dans la paume de la main et peut vous éviter de coûteux temps de panne de machine!

FAG SmartCheck propulse la surveillance d’état vers un nouveau sommet de commodité et de portabilité:

Intuitif

La commodité du prêt-à-l’emploi signifie que vous pouvez utiliser SmartCheck dès que vous le sortez de son emballage grâce à ses configurations de surveillance préinstallées.

Innovateur

Sa conception compacte de la taille d’une balle de baseball vous permet de le ranger ou de l’insérer où vous en avez besoin. On peut accéder à SmartCheck par voie d’Internet ou d’applications prises en charge par un téléphone intelligent.

Évolutif

Configuration extensible. On peut également étendre les fonctions de surveillance vers d’autres unités.

Polyvalent

Convient parfaitement à la surveillance d’équipement tel que les moteurs électriques, les moteurs à engrenages et réducteurs, les pompes, les boîtes de vitesses, les ventilateurs, les axes, pivots et tourillons, les machines-outils et bien plus encore.

Rendez vos machines « intelligentes » à l’aide de FAG SmartCheck, et prévenez les défaillances et pannes avant qu’elles ne surviennent!

Produits de qualité supérieure. Solutions complètes fiables.