Industria alimentare e transizione energetica

Industria alimentare e transizione energetica

Automazione flessibile per il confezionamento di pouches

Automazione flessibile per il di pouches

RIVISTA DELLE

RIVISTA DELLE

Industria alimentare e transizione energetica

Industria alimentare e transizione energetica

Automazione flessibile per il confezionamento di pouches

Automazione flessibile per il di pouches

“Accompagniamo con competenza globale e sensibilità locale i nostri partner verso scelte innovative,

“Accompagniamo con competenza globale e sensibilità locale i nostri partner verso scelte innovative,

Elettropompe

Elettropompe

autoadescanti

autoadescanti

e Filtri in acciaio inox per i settori farmaceutico, cosmetico, chimico, alimentare.

e Filtri in acciaio inox per i settori farmaceutico, cosmetico, chimico, alimentare.

ANNIVERSARY

ANNIVERSARY

SINCE 1965

S S4

Dalla progettazione alla manutenzione: soluzioni integrate per l’industria alimentare

Engineering | Design | Planning | Construction & Commissioning

Equipment & Validation | Turnkey | Utilities | Equipment

Cables & Piping | Support & Maintenance

6 In copertina

Un frutto antico che incontra la dolcezza moderna Grazie alla partnership tra Faravelli e Huacheng Bio, dal sud della Cina approda sul mercato italiano Monk Fruit, un dolcificante naturale fino a 20 volte più dolce dello zucchero e con un contenuto calorico ridotto.

26 Industria alimentare e transizione: le nuove sfide dell’energia solare

Intervista a Valerio Natalizia, Ceo di ECO - The Photovoltaic Group: “Competenze diversificate e welfare spingono la nostra crescita. Bene gli incentivi, ma oggi il settore ha bisogno soprattutto di regole chiare e uniformi in tutte le Regioni”.

34 Revamping e nuove linee per la produzione di gelato

Tonitto 1939 investe oltre 3 milioni di euro per ammodernare lo stabilimento di Genova, puntando così a raddoppiare la capacità produttiva entro il 2028.

44 Soluzioni in tecnopolimero per ammodernare un impianto caseario

Caseificio Frizza ha rinnovato le linee di salamoia e refrigerazione con valvole e raccordi di GF, che hanno mostrato come l’uso dei materiali plastici può aumentare l’efficienza e ridurre i costi di manutenzione.

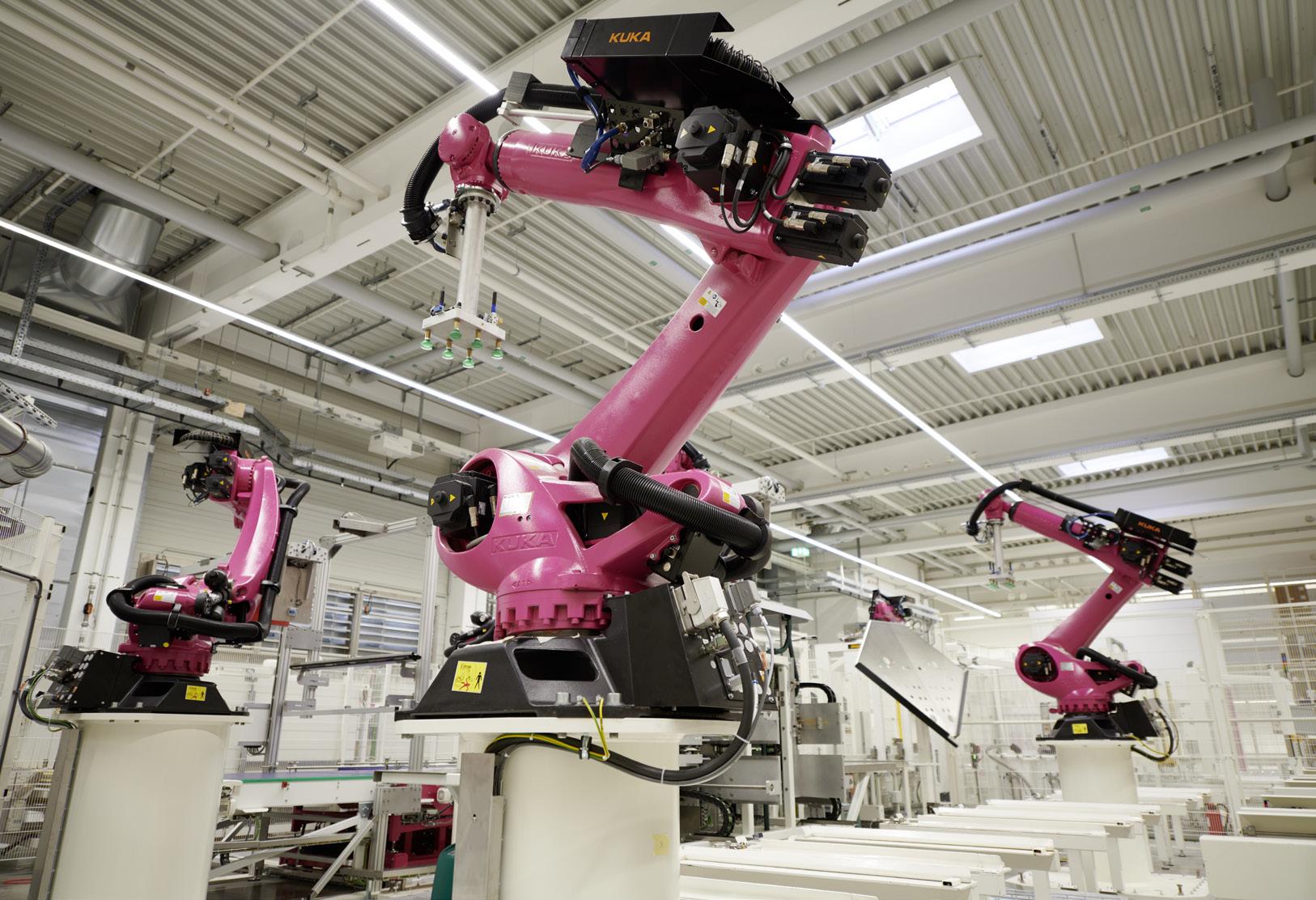

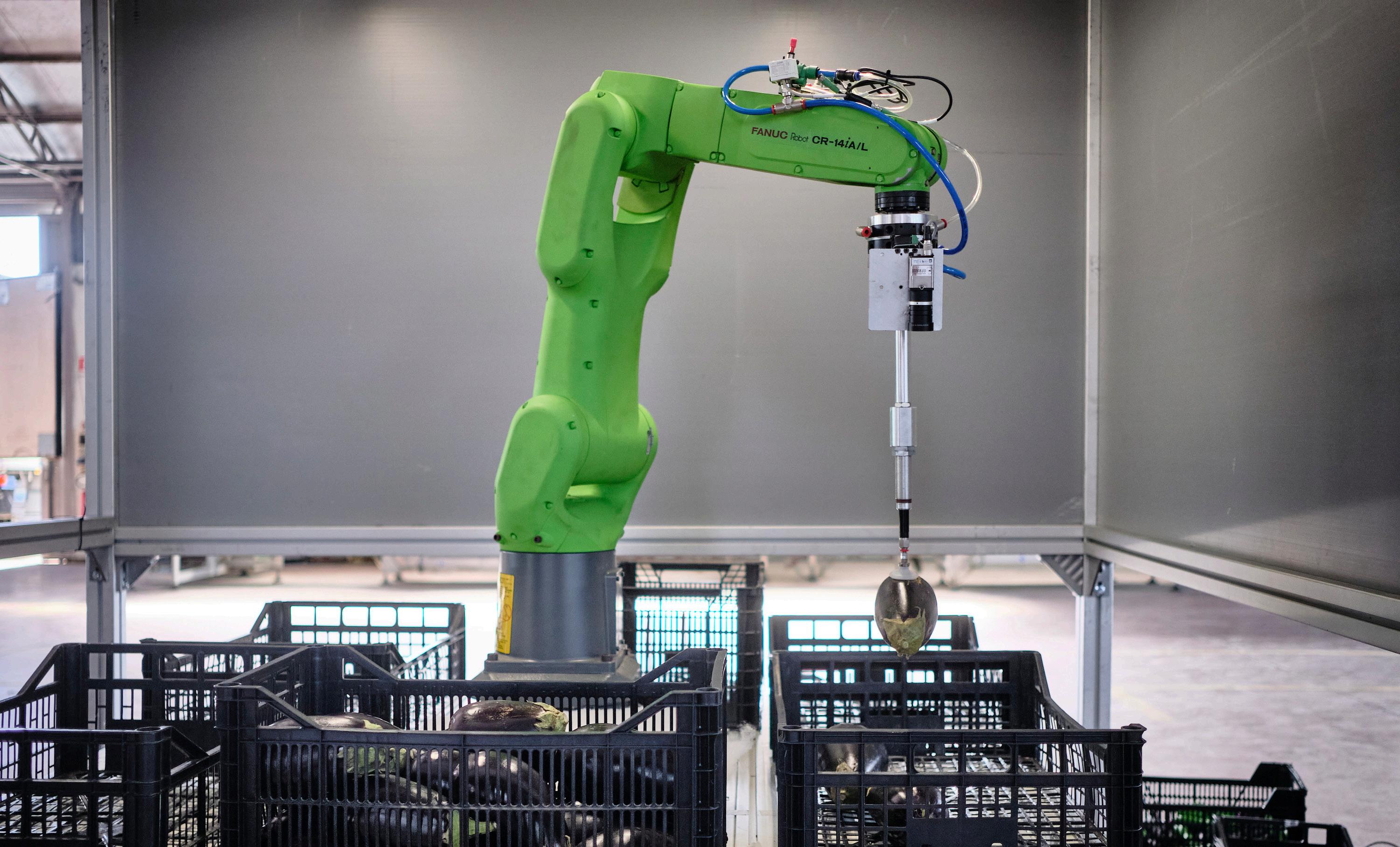

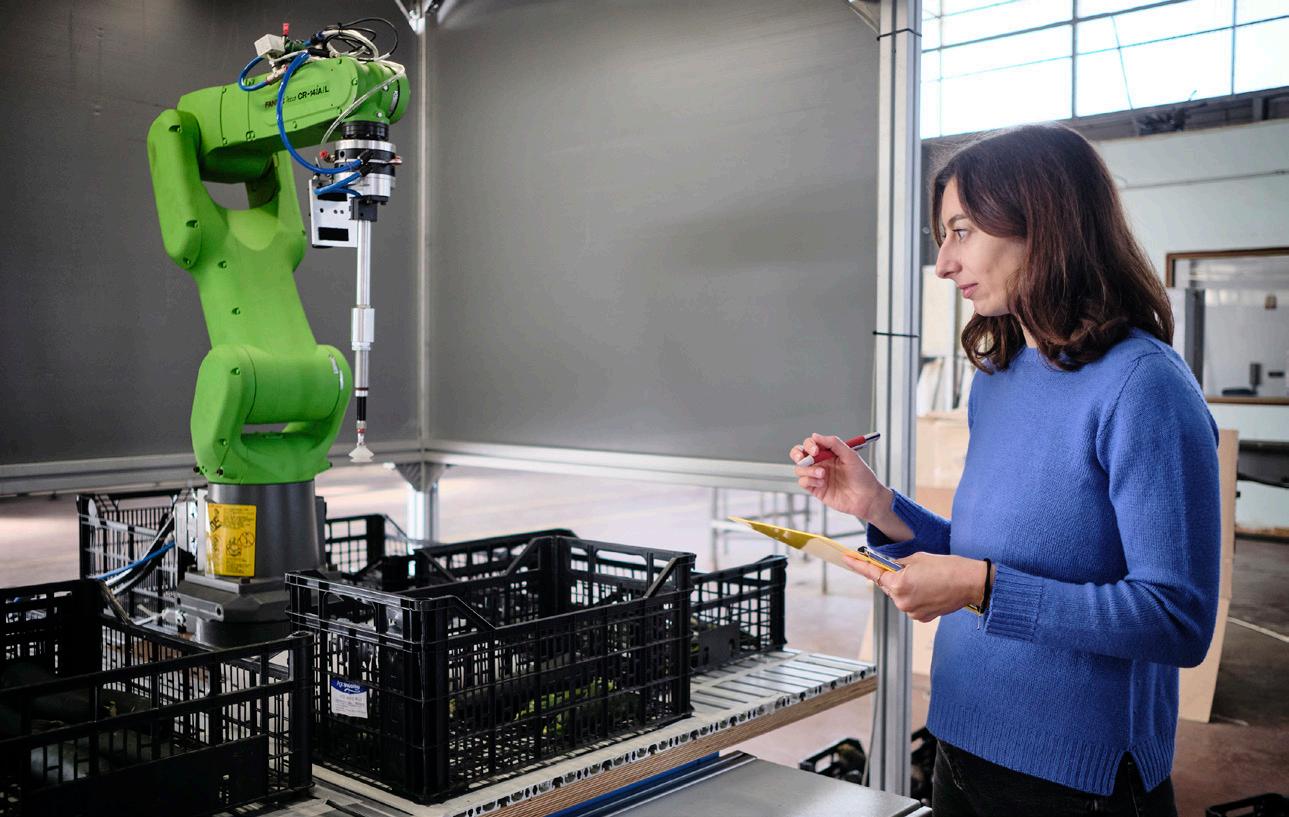

52 Robot food-grade per la produzione del futuro

Le soluzioni di Stäubli soddisfano gli alti requisiti di sicurezza e qualità dell’industria alimentare, con un’attenzione speciale all’hygienic design in ogni fase, dal contatto con l’alimento fino alla pallettizzazione.

EDITORIALE

Se la robotica trasforma la manifattura alimentare (A. Bignami) 4

IN COPERTINA

Un frutto antico che incontra la dolcezza moderna 6

ATTUALITÀ

La filiera zootecnica è centrale nel Sistema Italia 8

Trasformazione del pomodoro: “Competitività a rischio” 10

Lo stabilimento di Rittal ad Haiger premiata come “Fabbrica dell’anno 2025” 18

APPUNTAMENTI

Bevertech: la prima fiera su liquid food e beverage

In scena l’innovazione

CONSEGNE RAPIDE

La nostra passione per la setacciatura nasce al termine degli anni ’70

Ci caratterizzano da sempre l’intuizione e l’entusiasmo, grazie ai quali siamo riusciti ad affermarci nel mondo della setacciatura.

La nostra struttura è contraddistinta da una forte flessibilità, la quale ci permette di ottenere significativi immediati risultati

Il contatto diretto con le problematiche del cliente stimola costantemente la nostra progettualità

Offriamo una garanzia assoluta di qualità, e garantiamo da sempre il miglior funzionamento del vibrovaglio realizzato ad personam

Siamo un’azienda 100% Made in Italy; ogni nostro vibrovaglio viene interamente realizzato all’interno della nostra azienda.

I nostri vibrovagli sono in grado di affrontare setacciature molto difficoltose, e portate orarie elevate, grazie agli speciali motovibratori installati, progettati per funzionare in continuo 24 ore su 24 per 365 giorni l’anno.

EMILOS srl

Via della Costituzione, 6 42025 Cavriago (RE) - Italy

Tel. 0522 575010 fax 0522 575145

E-mail: info@emilos.it www.emilos.it

| di Alessandro Bignami

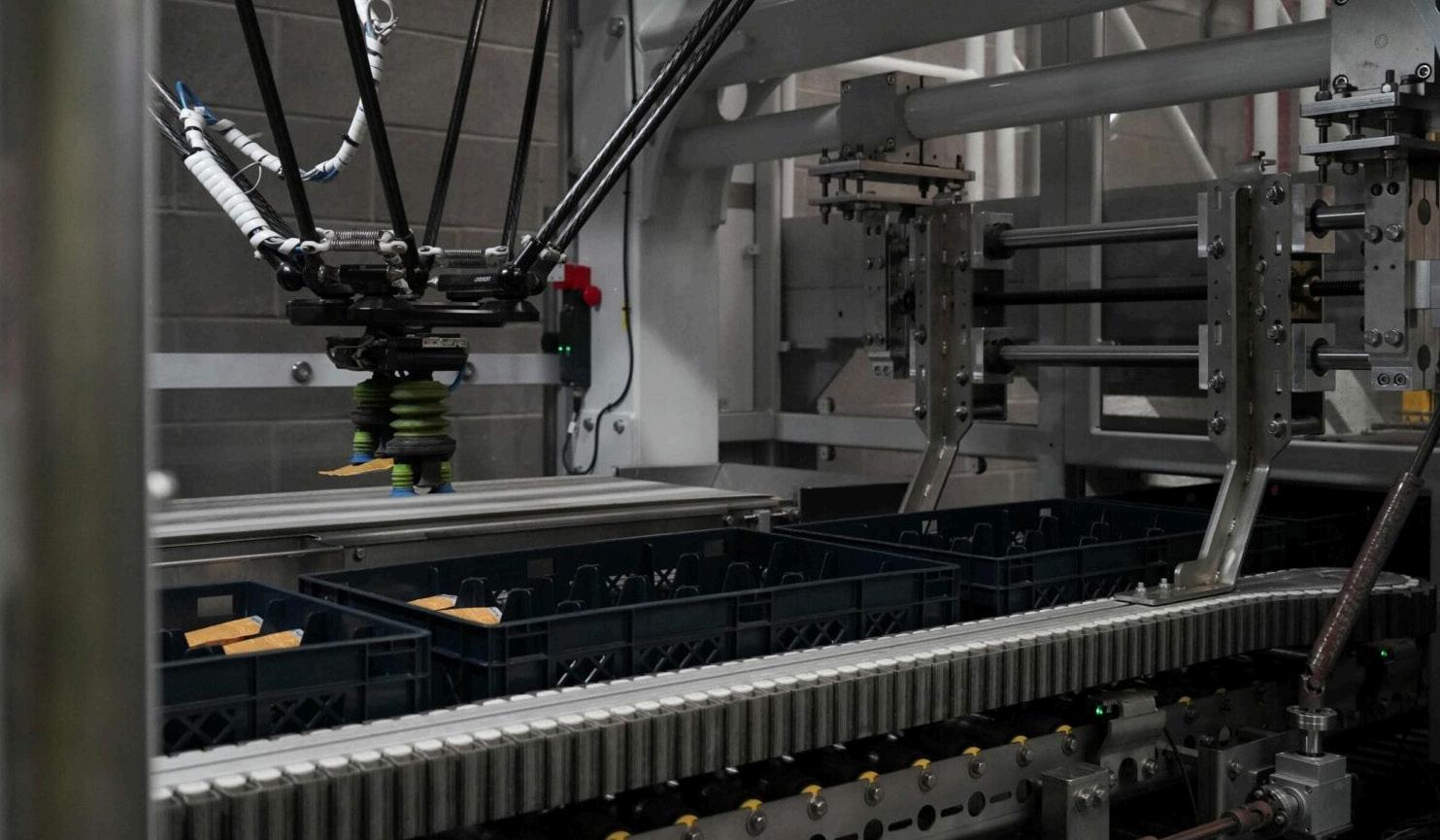

Complici anche le difficoltà di grandi settori industriali come l’automotive e il tessile, la robotica sta entrando in modo sempre più incisivo nella trasformazione alimentare, mettendo a disposizione la sua capacità di soddisfare elevati standard di velocità, sicurezza e qualità. Oggi al centro dell’attenzione si trovano soprattutto i principi del l’Hygienic Design, fondamentali per processi che entrano in contatto diretto con l’alimento, dalla lavorazione della materia prima fino al confezionamento finale. In particolare nei primi passaggi della filiera, il food sottopone ai costruttori di robot delle sfide complesse, come il mantenimento di ripetibilità e controllo nella manipolazione di prodotti di formati spesso irregolari, morbidi e fragili.

Crescenti investimenti sono inoltre dedicati allo sviluppo della cobotica, ovvero della collaborazione fra operatore umano e robot. Oggi le tecnologie di sicurezza consentono un’interazione più fluida fra la persona e la tecnologia che lo circonda e lo supporta nelle operazioni: le barriere e le restrizioni fisiche vengono infatti meno, mano a mano che i sistemi di controllo diventano più automatici e sofisticati. Ciò permette anche di ottimizzare e ridurre

gli spazi della lavorazione. La combinazione di design igienico, meccanica avanzata e digitalizzazione spinge dun que la manifattura alimentare su livelli sempre più alti di efficienza e produttività.

Nei prossimi anni avrà un effetto dirompente l’utilizzo massiccio dell’intelligenza artificiale, che arriverebbe a ren dere quasi superflua la presenza umana sulla linea produttiva, riducendo praticamente a zero i rischi di contami nazione. Sono argomenti da tempo presenti nel dibattito tecnologico e industriale, sebbene ad oggi, anche negli stabilimenti più avanzati, l’IA è più che altro sfruttata per il monitoraggio delle condizioni dell’impianto e per la gestione dei dati in funzione di interventi di manutenzione e migliorie. In futuro il robot intelligente sarà probabil mente molto più invasivo, superando le ricette pre-impostate dai software e arrivando ad agire in modo autono mo. È dunque prevedibile che l’uomo sarà sempre meno coinvolto nel vivo della lavorazione e, almeno a sentire gli esperti di robotica, dovrà concentrarsi sul controllo da remoto e sulle decisioni strategiche.

Grazie alla partnership

tra Faravelli e Huacheng Bio, dal sud della Cina approda sul mercato italiano Monk Fruit, un dolcificante naturale fino a 20 volte più dolce dello zucchero e con un contenuto calorico ridotto.

Nelle vallate umide e fertili della provincia di Guangxi, nel sud della Cina, cresce un piccolo frutto verde noto come Luo Han Guo o frutto del monaco (Monk Fruit).

La leggenda narra che furono i monaci buddisti, già nel XIII secolo, a coltivarlo per primi, riconoscendone le virtù benefiche e attribuendogli un valore simbolico: un dono della natura, emblema di equilibrio e armonia.

Oggi, questo frutto dalle origini antiche incontra la tecnologia moderna e approda sul mercato italiano grazie alla collaborazione esclusiva tra Faravelli e Huacheng Bio, azienda di riferimento internazionale nella produzione di ingredienti naturali.

In base alla normativa vigente, in Italia e in Europa il prodotto commercializzato sotto forma di decotto non è considerato Novel Food. Può quindi essere impiegato in alimenti e integratori, ed è disponibile in due forme: liquido concentrato e polvere.

Si tratta di un dolcificante naturale ottenuto direttamente dal frutto della Siraitia grosvenorii, utilizzando solo acqua come solvente. È 15-20 volte più dolce dello zuc-

La leggenda narra che furono i monaci buddisti, già nel XIII secolo, a coltivare per primi il Monk Fruit, riconoscendone le virtù benefiche

chero e presenta un contenuto calorico ridotto (253 kcal per 100 g).

Grazie ai bassi dosaggi d’impiego (1-3%), consente di raggiungere la stessa dolcezza del saccarosio con solo il 5% delle sue calorie. Una soluzione che unisce naturalità, piacevolezza e praticità, risultando a-cariogena e di facile utilizzo.

Il suo profilo sensoriale equilibrato, privo di retrogusti indesiderati, rappresenta un vantaggio competitivo rispetto ad altri dolcificanti, in particolare quelli intensivi. Inoltre, il Monk Fruit è resistente al calore, solubile e versatile, con un’ampia stabilità di pH, caratteristiche che lo rendono ideale per numerose applicazioni: bevande, dolci da forno, yogurt, gelati, confetture, cioccolato, caramelle, salse e soluzioni table-top. Può essere combinato con altri edulcoranti naturali, come stevia o eritritolo, per ottimizzare il profilo aromatico.

UN MERCATO IN RAPIDA ESPANSIONE

Il mercato globale del Monk Fruit sta crescendo rapidamente: da 1,5 miliardi di dollari nel 2024 si prevede un aumento fino a 3,8 miliardi entro il 2033, con un CAGR del 10,5% secondo le principali ricerche di settore¹ ²

Anche in Italia si registra un forte interesse, alimentato da trend consolidati come salute, sostenibilità e clean label³

Il Monk Fruit di Huacheng Bio è distribuito in esclusiva da Faravelli, che con questa partnership rafforza ulteriormente il ruolo della Food Division come partner di fiducia, al fianco delle aziende che vogliono innovare e

Faravelli opera sul mercato dal 1926, con un’offerta di materie prime di grande qualità, sostenibili, sicure e performanti.

L’azienda è cresciuta creando prestigiose partnership internazionali e riuscendo a mantenere al contempo la matrice della gestione familiare, in linea con l’impronta impressa quasi un secolo fa dal fondatore Giusto Faravelli.

Dalla storica sede centrale nel cuore di Milano, l’azienda si è costruita nel tempo il ruolo di protagonista nella distribuzione di ingredienti e materie prime chimiche per ogni settore industriale: alimentare, nutraceutica, farmaceutica, cosmetica, nutrizione animale e chimica industriale. Ad ogni settore corrisponde una Divisione dedicata, dove lavorano professionisti qualificati in grado di supportare i clienti per ogni esigenza tecnica e commerciale. Il portfolio è composto da oltre 1.500 prodotti e comprende sia commodities che specialità di alto valore tecnologico. Fra i suoi punti di forza il processo curato ed efficiente in ogni fase, l’attenta selezione dei forni-

tori, la conoscenza approfondita dei mercati, l’alta qualità di prodotti e servizi, la trasparenza e la cura del cliente, la capacità di stabilire relazioni commerciali stabili e durature, la logistica efficiente e capillare, la sensibilità verso il marketing e l’innovazione.

Faravelli è dunque più di un distributore efficiente e affidabile: è un partner strategico, capace di offrire un servizio a 360°.

Con sede nella Changsha High-Tech Zone, nella provincia di Hunan, Hunan Huacheng Biotech, Inc. (Huacheng Bio) è stata fondata nel 2008 ed è uno dei primi 10 principali fornitori di estratti vegetali in Cina. La società ha istituito un sistema completo di gestione della qualità e ha ottenuto le certificazioni BRC, NSF-CGMP, NON-GMO, FDA-GRAS, ISO9001, ISO22000 (HACCP), SC, Kosher, Halal e altre autorevoli certificazioni internazionali.

Huacheng Bio è il principale esperto mondiale di Monk Fruit Extract, che fornisce soluzioni per la riduzione dello zucchero.

distinguersi sul mercato.

In occasione di Fi Europe 2025, Faravelli ha presentato nuove proposte e applicazioni a base di Monk

Fruit, offrendo ai professionisti del settore l’opportunità di scoprire dal vivo le potenzialità di questo straordinario dolcificante naturale.

Il settore coinvolge oltre 820mila aziende, oltre un milione e mezzo di posti di lavoro diretti e contribuisce per più di 11 miliardi di euro all’export nazionale.

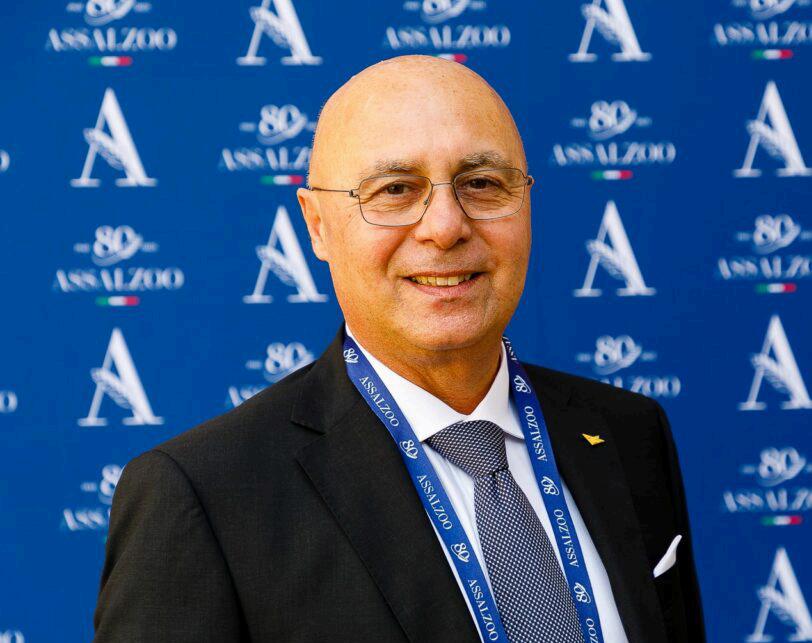

Presso Palazzo Piacentini, sede del Ministero delle Imprese e del Made in Italy (MIMIT), alla presenza del Ministro Adolfo Urso, Assalzoo (Associazione nazionale tra i produttori di alimenti zootecnici) ha concluso il percorso celebrativo dalla fondazione avvenuta nel dicembre del 1945 e ha presentato il Terzo Rapporto economico sulla FeedEconomy, realizzato in collaborazione con Nomisma.

L’evento ha messo in evidenza la rilevanza del sistema agro-zootecnicoalimentare: circa 175 miliardi di euro di valore economico prodotto nel 2023, oltre 820mila aziende coinvolte nei vari passaggi di filiera, un milione e mezzo di addetti diretti, senza contare

il volume generato nell’indotto, e un contributo di oltre 11 miliardi di euro all’export nazionale.

“La scelta di essere qui presso il MIMIT in occasione del nostro 80° anniversario e di presentare il Terzo rapporto FeedEconomy in questa circostanza evidenzia il pieno riconoscimento che la filiera zootecnica svolge nell’economia nazionale, nella società italiana e nel successo che hanno all’estero i nostri prodotti”, ha dichiarato Massimo Zanin, presidente di Assalzoo.

La FeedEconomy si legittima ogni anno di più come categoria in grado di tracciare il filo rosso che lega la produzione primaria, l’alimentazione animale, l’attività zootecnica, l’industria alimentare di trasformazione, la grande distribuzione e le attività commerciali e identifica la catena di valore della qualità italiana fino ai consumatori finali.

I numeri

Il Terzo Rapporto è stato costruito sugli ultimi dati completi a disposizione, quelli del 2023, e conferma la centralità dell’asse agro-zootecnicoalimentare.

La produzione primaria di natura zootecnica ha raggiunto un valore pari a 25,1 miliardi di euro, rappresentando il 37% del totale nazionale. All’interno di questa componente l’allevamento incide per 22,1 miliardi di euro, mentre la coltivazione di materie prime destinate all’industria mangimistica genera 2,9 miliardi di euro.

Il comparto industriale registra un fatturato di 69,9 miliardi di euro, pari al 37% del valore dei ricavi del food & beverage nazionale. All’interno dell’industria la produzione di mangimi genera un valore di 10,3 miliardi di euro, cui si aggiungono 9,2 miliardi relativi dai salumi, 22,7 miliardi dalle carni fresche e 27,8 miliardi dal

comparto lattiero-caseario. Il valore export delle Dop/ Igp: le esportazioni totali della FeedEconomy hanno raggiunto 11,6 miliardi di euro, con una crescita del +7,2%. Le Produzioni di Qualità (DOP/IGP) di origine animale hanno un valore alla produzione di 9,2 miliardi di euro.

La fase distributiva dei prodotti zootecnici si sviluppa attraverso il commercio al dettaglio e la ristorazione, che nel 2023 esprimono un fatturato rispettivamente pari a 47,4 miliardi di euro e 32,3 miliardi di euro. Complessivamente la distribuzione genera un valore di 79,7 miliardi di euro. Questo valore rappresenta circa il 17% del totale nazionale del commercio al dettaglio e della ristorazione.

La spesa alimentare delle famiglie italiane per carni, salumi, latte, formaggi e uova ammonta a 65,3 miliardi di euro, pari al 39% della spesa alimentare complessiva.

“Fondamentale la sinergia fra mangimisti e trasformatori zootecnici”

“La fotografia che emerge dai dati presentati oggi presenta un settore alimentare protagonista”, conclude il presidente Zanin. “Mi fa piacere in particolare evidenziare il ruolo che, in sinergia con noi mangimisti, svolgono gli imprenditori della trasformazione industriale zootecnica. Il nostro auspicio è che il dialogo tra tutti gli attori di questa filiera lunga e importante continui e si sviluppi in futuro. La giornata di oggi, alla presenza del Ministro Urso, testimonia che si tratta di un percorso avviato. Spetta a noi, tutti insieme, istituzioni, imprenditoria e consumatori, proseguire su questa strada, perché solo così possiamo garantire la sovranità alimentare nazionale e promuovere l’eccellenza dei prodotti italiani all’estero”.

Lecitine vegetali per la nutrizione infantile.

Farine vegetali , lecitine vegetali, oli di semi, miscele funzionali, ingredienti ad alto valore aggiunto.

Nellle lecitine per il baby food mettiamo tutta la nostra cura per offrire emulsionanti vegetali sicuri, naturali e di altissima qualità, per il benessere dei più piccoli. Ogni fase del processo è attentamente controllata per garantire gli standard più rigorosi in termini di sicurezza e igiene, adatti ai consumatori più delicati: i bimbi.

Matrici vegetali: da semi di soia provenienti da filiere italiane controllate al 100% a partire dal campo

Purezza e sicurezza: processo produttivo tracciato e certificato

Qualità: assenza di contaminanti, rigorosi controlli microbiologici, tracciabilità e conformità normativa

Applicazioni: latte formulato, latte di crescita, omogeneizzati, cereali solubili, pappe istantanee, prodotti da forno, puree, snack

nateeo.it

Il presidente di Anicav Serafini all’assemblea annuale: “Il primato del made in Italy è saldo, ma facciamo attenzione ai nuovi paesi produttori che rischiano di sottrarci quote di mercato”. Campagna 2025 in lieve crescita, ma sotto le aspettative.

a cura di ufficio

I risultati di una campagna di trasformazione del pomodoro particolarmente lunga e complessa e una serie di criticità che pesano negativamente sull’efficienza e sulla redditività: dalla gestione della governance di filiera fino all’avvento sui mercati internazionali di paesi competitor che, pur non riguardando il mercato domestico, rischia di sottrarre quote di mercato all’export italiano. Sono questi alcuni dei principali temi affrontati durante l’assemblea pubblica di Anicav, tenutasi all’inizio di dicembre a Napoli nel corso della tredicesima edizione de Il Filo Rosso del Pomodoro, a cui hanno partecipato rappresentanti delle istituzioni, i principali player del comparto della trasformazione e dell’intera filiera del pomodoro, dal comparto agricolo al packaging. Il dibattito è scaturito dalla presentazione dello studio condotto da The European HouseAmbrosetti, per conto di Anicav, dal titolo: “Disegnare il futuro: sfide e opportunità per la filiera del pomodoro”,

e dalle considerazioni fatte dal ministro dell’Agricoltura, della sovranità alimentare e delle foreste, Francesco Lollobrigida, che ha definito la filiera del pomodoro da industria come un “pilastro dell’agroalimentare Italiano”. “La nostra annuale assemblea pubblica è l’occasione ideale per riflettere, insieme alle Istituzioni e a tutti gli attori coinvolti nella filiera del pomodoro da industria, sugli scenari attuali, sulle criticità a cui dobbiamo far fronte e sulle strategie da mettere in atto per guardare al futuro con fiducia”, ha dichiarato il presidente di Anicav, Marco Serafini. ”Il primato di assoluta qualità che i nostri prodotti made in Italy hanno conquistato nel corso dei decenni resta saldo. Tuttavia, è necessario soffermarsi con attenzione sui cambiamenti in corso, in particolare sull’ingresso di nuovi paesi produttori che, pur non potendo garantire lo stesso livello qualitativo, puntano sulla leva del prezzo e rischiano di sottrarci quote di mercato importan-

ti. Nel lungo periodo questa situazione potrebbe creare difficoltà, anche considerando che il nostro comparto è da sempre fortemente orientato all’export. Per prevenire questi rischi sarà quindi indispensabile rendere più efficiente l’intera filiera, così da ridurre i costi senza intaccare la qualità, intervenendo su alcuni temi specifici. Penso, ad esempio, alla corretta gestione delle risorse idriche, ambito sul quale il Masaf ha annunciato proprio in questi giorni importanti interventi, dando ascolto alle nostre richieste; al divieto da parte dell’UE di utilizzare alcuni agrofarmaci e fertilizzanti, che incide negativamente sulle rese agri-

cole e ci pone in una posizione di svantaggio rispetto a paesi che non sono soggetti alle stesse limitazioni; e, ancora, al forte impatto del sistema ETS, che impone standard su emissioni e consumi senza eguali nel mondo, senza tenere adeguatamente conto della stagionalità del nostro lavoro. Sono questioni complesse, sulle quali dobbiamo confrontarci insieme per individuare soluzioni concrete”.

“Uno dei temi centrali del dibattito è sicuramente quello della governance della filiera e della necessità di migliorare la relazione tra parte agricola e parte industriale”, ha sottolineato Il direttore generale di Anicav, Giovanni

De Angelis. “Serve quindi un dialogo più costruttivo, mettendo al centro del processo di rinnovamento l’interprofessione, che va però ripensata nel suo perimetro di competenze e nel modello operativo, in particolare nel bacino Centro Sud. In questo scenario complesso, gli accordi quadro restano lo strumento imprescindibile e centrale per una corretta programmazione. Solo così possiamo pensare di contrastare l’evidente calo delle rese agricole e l’aumento dei costi di produzione, per poi puntare a distribuire in maniera più equilibrata il valore lungo tutta la filiera, garantendone la competitività. Noi siamo pronti a fare la nostra parte, soprattutto se consideriamo che il prezzo pagato in Italia dall’industria di trasformazione agli agricoltori per la materia prima è da sempre il più alto al mondo”.

BATTITO: I FATTORI ENDOGENI

- Governance di filiera. La filiera sconta ancora una governance non pienamente efficace, con un dialogo spesso faticoso tra parte agricola e industriale. L’interprofessione fatica a esprimere tutto il suo potenziale e la presenza di OP piccole e frammentate, soprattutto nel Bacino Centro Sud (se ne contano 32, rispetto alle 12 OP del Nord), limita la capacità di programmazione e di concentrazione dell’offerta, indebolendo il potere negoziale complessivo del sistema.

- Prezzo della materia prima e tensioni lungo la filiera. Il pomodoro destinato alla trasformazione viene pagato agli agricoltori italiani il prezzo più alto al mondo, a fronte di forti oscillazioni e dinamiche talvolta speculative. Questo genera tensioni lungo la filiera, con il rischio di compromettere la competitività dell’industria, in particolare nel Mezzogiorno, dove i margini sono strutturalmente più ridotti. Nello specifico, il costo del pomodoro è cresciuto del +50% negli

Marco Serafini, presidente di Anicav:

“È indispensabile rendere più efficiente l’intera filiera, così da ridurre i costi senza intaccare la qualità, intervenendo su alcuni temi critici, dai divieti Ue sugli agrofarmaci al sistema ETS”

ultimi 4 anni, con picchi del +67% al Sud.

- Tessuto industriale frammentato nel bacino produttivo del Sud. Molti stabilimenti sono dimensionati sulle esigenze del mondo agricolo più che sulle logiche industriali, con una capacità produttiva frammentata e difficoltà a sfruttare appieno le economie di scala. Ciò pesa su chi deve confrontarsi con una GDO che esercita una pressione sempre maggiore nei confronti dei propri fornitori.

E I FATTORI ESOGENI

- Quadro regolatorio. Le imprese devono operare in un contesto normativo europeo stringente su agrofarmaci e fertilizzanti. La mancanza di alternative rischia di ampliare il divario competitivo rispetto ai Paesi che non sono soggetti agli stessi vincoli e che possono produrre a costi inferiori. Inoltre, è utile ricordare che più

dell’80% della produzione agricola di pomodoro andrebbe perso senza una adeguata protezione delle colture. Anche sulla questione delle emissioni, il sistema ETS ha innalzato l’obiettivo di riduzione, generando un impatto economico negativo su un settore caratterizzato da una forte stagionalità. Quello del pomodoro trasformato è l’unico comparto agroalimentare italiano a rientrare in questi obblighi.

- Emergenza idrica e carenze infrastrutturali. Il cambiamento climatico espone il settore a eventi estremi e disomogenei tra Nord e Sud, mentre le infrastrutture idriche risultano ancora incomplete o in ritardo, come nel caso di dighe e collegamenti strategici. Questa situazione si traduce in incertezze sulla disponibilità d’acqua, con impatti diretti su rese, quantità e qualità delle produzioni agricole. A fronte di questo va ricordato il recente impegno del Masaf a investire per creare un’opera infrastrutturale di collegamento tra la diga di Occhito, in provincia di Foggia, e quella del Liscione, in provincia di Campobasso.

- Concorrenza internazionale, dazi e divario di costo. La crescente competizione di Paesi europei ed extra-UE che producono a costi molto inferiori e che si trovano a gestire surplus produttivi destinati all’export (come nel recente caso della Cina), si accompagna alla questione dazi negli USA. Questa combinazione mette a rischio le quote di mercato dei trasformatori italiani.

La campagna di trasformazione del pomodoro 2025 in Italia si è chiusa con una produzione di circa 5,8 milioni di tonnellate, in leggero aumento rispetto al 2024, ma comunque inferiore (-10% circa) al programmato. l’Italia ritorna ad essere il secondo Paese trasformatore di pomodoro a livello mondiale dopo gli Stati Uniti e prima della Cina che,

dopo l’exploit degli scorsi anni, ha ridotto drasticamente le produzioni alla luce delle difficoltà legate principalmente al mantenimento delle quote di mercato estero. Il nostro Paese rappresenta il 14,4% della produzione mondiale e il 53,8% del trasformato europeo.

L’Italia si conferma saldamente il pri mo Paese produttore ed esportatore di derivati del pomodoro destinati direttamente al consumatore finale. Nel 2024 i mercati esteri hanno fatto registrare segnali positivi sia in volu me (+6,5%) che in valore (+3,8%). Nel primo semestre del 2025, di con tro, si rileva, rispetto al primo seme stre 2024, una riduzione dell’export in volume (-3,6%) e in valore (-10,7%), legata quasi certamente all’incertezza causata dalla vicenda dazi USA (fino al 2024 il comparto subiva una tassazione per l’esporta zione in USA tra il 6 e il 12% a se conda dei formati e delle referenze, ora si è passati al 15% per tutti i prodotti). L’Europa, con la Germania in testa, si conferma, ancora una vol ta, il principale mercato di sbocco dei nostri derivati. Quote significative sono rappresentate dal Regno Unito, dagli Stati Uniti, dal Giappone e dall’Australia.

Analizzando i dati di consumo inter ni, nel canale retail, nel primo seme stre 2025 si registra una sostanziale stagnazione dei consumi rispetto allo scorso anno, con una lieve contrazio ne delle quote di mercato sia in ter mini di volume (-0,4%) che di valore (-0,5%). La flessione maggiore ha riguardato la polpa e il pelato intero. La passata continua ad essere il pro dotto più venduto, rappresentando il 63,4% del mercato dei derivati. A seguire troviamo la polpa (20,4%), i pomodori pelati (10,9%), i pomodo rini (3,8%) e il concentrato (1,7%).

Stabile il canale del “Fuori casa” che rappresenta la maggior parte (il 67%) del volume totale di derivati del po modoro consumati in Italia (circa 2,1 milioni di tonnellate).

La ricerca condotta dall’Università di Udine in collaborazione con il Consorzio di Tutela conferma che il formaggio Montasio DOP è un alimento capace di contribuire al benessere intestinale e dell’organismo grazie alle sue proprietà nutrizionali e funzionali.

Lo studio, che ha integrato analisi microbiologiche, biochimiche e metagenomiche, ha dimostrato come i processi digestivi del Montasio generino composti in grado di fa -

vorire l’equilibrio del microbiota intestinale. In particolare, i formaggi a breve stagionatura (2-6 mesi) si sono rivelati la matrice più idonea a preservare la vitalità dei microrganismi lattici, tra cui Lacticaseibacillus paracasei e Lacticaseibacillus rhamnosus, noti per i loro effetti benefici sull’intestino. Non solo, è stato osservato anche un incremento del genere Akkermansia, indicatore di un ambiente intestinale equilibrato. Le analisi hanno inoltre confermato che i peptidi liberati durante la digestione mantengono valori significativi di attività antiossidanti e ACE-inibitoria (ovvero antipertensiva), suggerendo un potenziale ruolo nel controllo dello stress ossidativo e della pressione arteriosa. “Consumato con moderazione e nelle giuste porzioni, il formaggio Montasio Dop rappresenta una fonte preziosa di proteine ad alto valore biologico, calcio biodisponibile e micronutrienti essenziali, rientrando pienamente nei principi della dieta mediterranea”, ha sottolineato la professoressa Nadia Innocente, referente scientifico del progetto.

Ceme, player internazionale nel settore delle pompe a vibrazione e delle elettrovalvole controllata da Investindustrial, ha nominato Alessandro Perrotta come nuovo Ceo del Gruppo. Manager di lungo corso con diverse esperienze a livello internazionale nel mondo industriale, imprenditoriale e del Private Equity, Perrotta succede nell’incarico di Chief Executive Officer a Roberto Zecchi, che dopo 10 anni lascia il Gruppo che ha contribuito a far crescere triplicandone le dimensioni e la competitività su scala globale, con una presenza industriale in Europa, Asia e America. Dal 2016 al 2023, Perrotta è stato Group Ceo di Interplex - gruppo pioniere nella progettazione e produzione di prodotti meccanici di alta precisione e di sistemi di interconnessione personalizzati per applicazioni nei data center, medicali, mobility ed industrial - per poi fondare nell’aprile 2024 ResurgeTech Advisors, società

E proprio al fine di promuovere una corretta ed equilibrata alimentazione questa partnership ha portato anche alla realizzazione di materiali scientifici e divulgativi, tra cui la caratterizzazione dei valori nutrizionali del Montasio a diverse stagionature, al fine di ottenere dati compositivi più accurati e rappresentativi rispetto a quelli generici attualmente riportati nella Banca Dati di Composizione degli Alimenti (2022); la realizzazione di 60 ricette, l’elaborazione di piani alimentari per persone sane e la classificazione di proposte culinarie adatte a specifici contesti clinici. Un lavoro che offre a medici, nutrizionisti e professionisti della salute strumenti concreti per integrare il Montasio in un’alimentazione equilibrata.

“Il Montasio DOP si conferma così non solo ambasciatore di un territorio e della sua storia, ma anche un alimento capace di coniugare gusto, qualità e benessere, grazie a proprietà che questa ricerca ha finalmente portato alla luce”, ha aggiunto il direttore del Consorzio, Renato Romanzin.

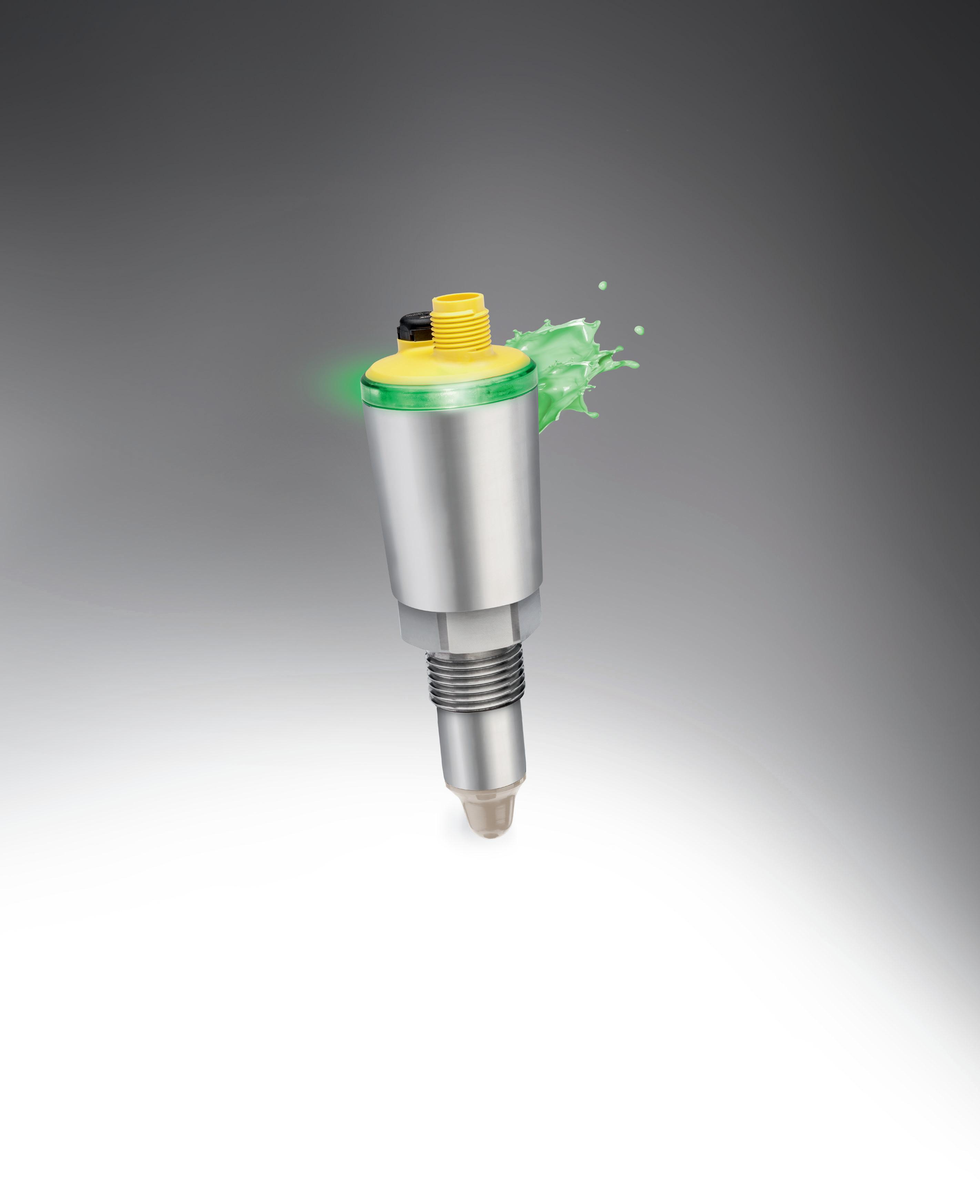

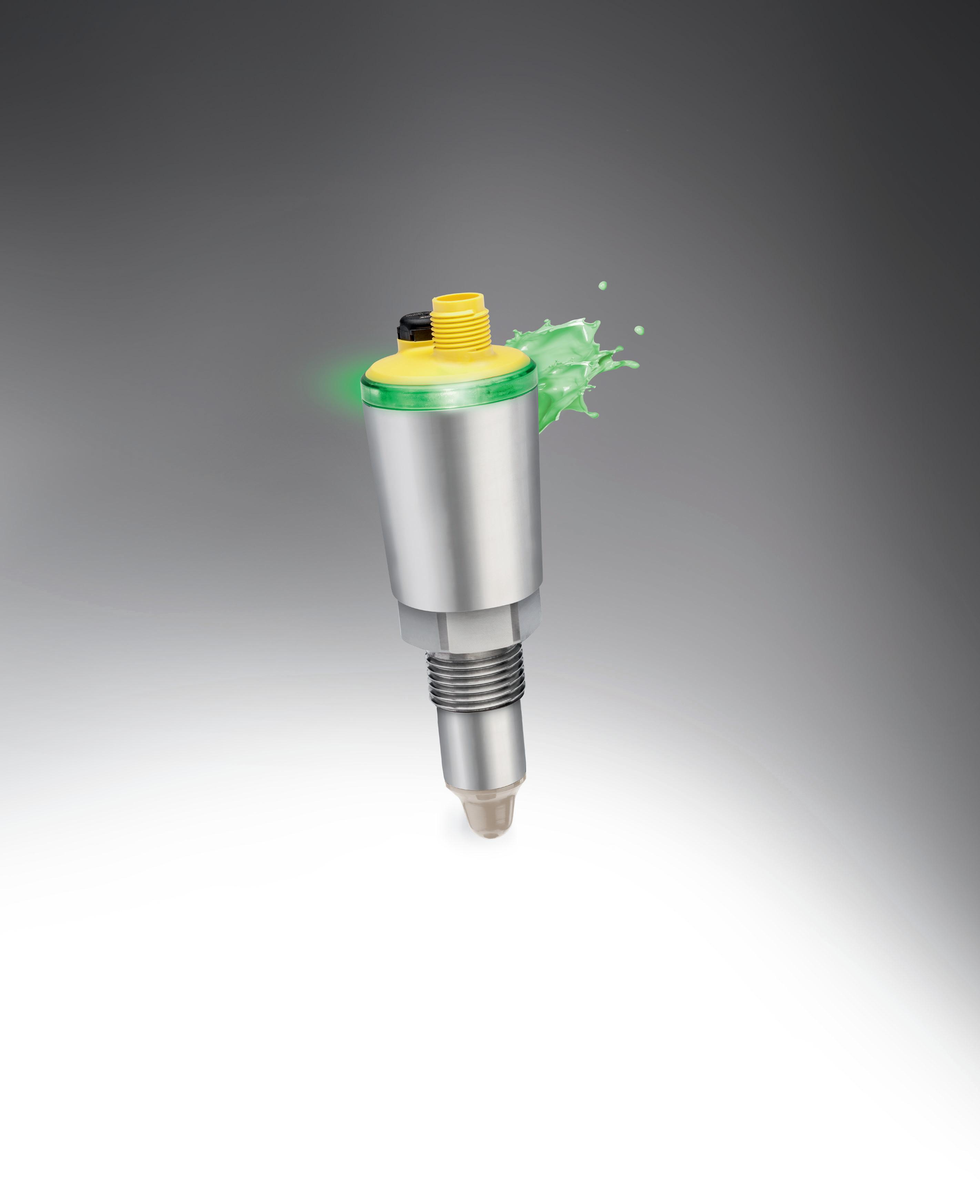

di advisory per il Private Equity e i Family Offices di Singapore. “Sono onorato di assumere questo incarico e grato della fiducia espressami dal Consiglio di amministrazione”, sottolinea Alessandro Perrotta. “Ceme è un leader globale nel controllo dei fluidi di precisione e nella fornitura di soluzioni avanzate per il beverage e l’industria, con un grande potenziale di crescita in nuovi segmenti come i Liquid Cooled Data Center, Water Treatment e MedTech. Punteremo a consolidare ed espandere la presenza del Gruppo negli Stati Uniti e in Europa e a conquistare nuovi mercati, a partire dalla Cina”.

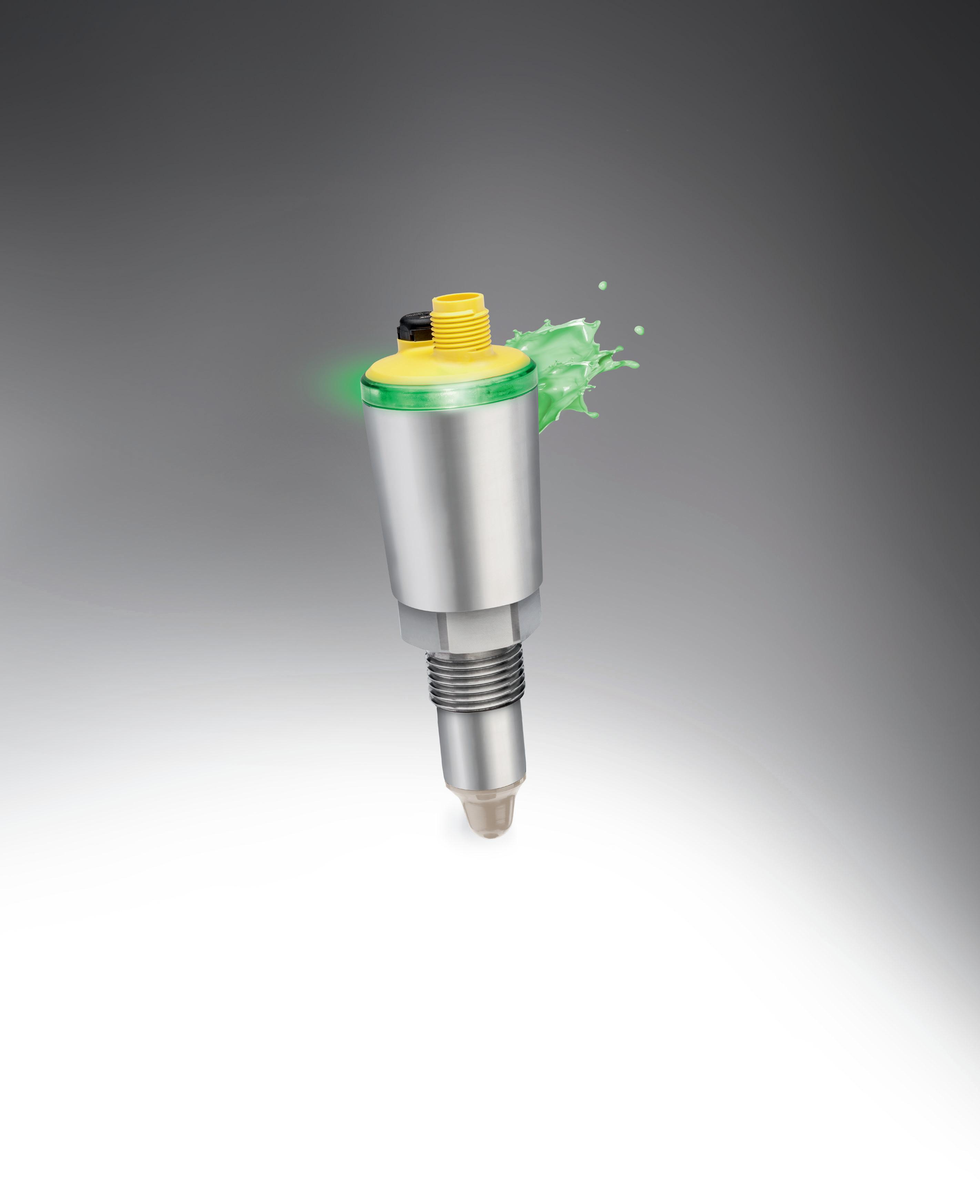

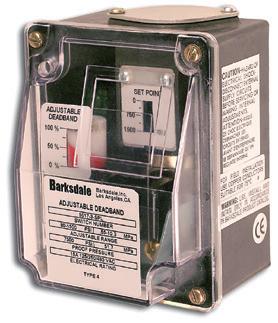

Fondata nel 1974, Ceme è specializzata nella produzione di pompe ad alta e bassa pressione, valvole, pressostati e flussostati che permettono il controllo del flusso di ogni tipo di fluido (acqua, gas, vapore o aria).

Nella suggestiva cornice della Sala della Regina si è svolta lo scorso 5 dicembre l’XI Edizione del Premio 100 Eccellenze Italiane, uno degli appuntamenti più significativi dedicati alla valorizzazione delle realtà che contribuiscono in modo determinante al prestigio e alla crescita del Paese. L’iniziativa, promossa dall’Associazione Liber con il patrocinio della Presidenza del Consiglio dei Ministri, celebra ogni anno persone, istituzioni e aziende che incarnano i valori dell’innovazione, della qualità e della visione tipici del Made in Italy. La cerimonia è stata aperta dall’Inno Nazionale e dai saluti istituzionali dell’Onorevole Giorgio Mulè, Vicepresidente della Camera dei Deputati. A seguire, l’intervento di Carlo Deodato, Segretario Generale della Presidenza del Consiglio dei Ministri e Presidente del Comitato d’Onore, che

oggi siano modelli che contribuiscono a far crescere il Paese e a proiettarne la reputazione nel futuro”.

All’interno dell’edizione 2025 del volume “100 Eccellenze Italiane”, curato dall’editore Riccardo Dell’Anna, che raccoglie le storie dei protagonisti dell’innovazione, della creatività e della qualità italiana, si distingue Cama Group, azienda leader internazionale nel packaging e nella robotica avanzata.

Il premio riconosce il percorso di sviluppo di una realtà industriale globale che, con sei filiali nel mondo, rappresenta un esempio virtuoso di industria italiana capace di coniugare tecnologia, sostenibilità, qualità dei processi e valorizzazione delle persone. A ritirare il riconoscimento è stata Annalisa Bellante, Vice President di Cama Group, che ha sottolineato il ruolo strategico dell’azienda nel guidare l’evolu-

ti, altamente robotizzate e orientate all’efficienza e all’impatto ambientale ridotto. “Questo Premio appartiene all’intera azienda e ci incoraggia a proseguire con determinazione nel nostro percorso di crescita, continuando a investire in qualità, innovazione e capitale umano”, ha dichiarato Daniele Bellante, Presidente di

Il sito è stato scelto dalla giuria della società di consulenza Kearney e della rivista tedesca Produktion, grazie al suo alto livello di automazione e integrazione digitale.

Lo stabilimento Rittal di Haiger, in Assia (Germania), ha ricevuto il premio “Fabbrica dell’anno 2025”, uno dei più alti riconoscimenti industriali, che da oltre 30 anni viene assegnato alle migliori fabbriche del mondo. Ha ottenuto il primo posto tra tutte le aziende produttive partecipanti, con la vittoria nel concorso di riferimento. La giuria è rimasta colpita dall’elevato livello di digitalizzazione e automazione dell’intero stabilimento, nonché dall’attenzione rivolta al cliente in ogni fase del processo.

Lo stabilimento Rittal di Haiger è un luogo all’avanguardia: nell‘innovativo impianto produttivo, ogni giorno vengono realizzati fino a 9.000 armadi compatti, in modo rapido ed efficiente. L’impianto è completamente integrato a livello digitale. Qui la produzione viene effettuata in modo ineguagliabile, sostiene la giuria della società di consulenza manageriale Kearney e della rivista specializzata “Produktion”, che da oltre 30 anni premia i migliori siti produttivi del mondo e che ha votato lo stabilimento “Fabbrica dell’anno 2025”.

Qui i processi di produzione sono mappati come gemelli digitali, gli strumenti di intelligenza artificiale garantiscono qualità e velocità, i QR code offrono continuamente trasparenza e tracciabilità dei componenti. Una precisione di pianificazione al 99,9% e tempi di consegna di 24 ore in Europa e 48 ore in tutto il mondo dimostrano le prestazioni dell’impianto.

Digitalizzazione end-to-end dall’ordine alla spedizione

La giuria è rimasta particolarmente colpita dalla catena di processo endto-end continua. Cosa significa? Tutte le fasi sono mappate digitalmente, dalla configurazione del prodotto ai processi di lavoro automatizzati in fabbrica fino all’imballaggio. Questo permette a Rittal di realizzare prodotti in serie e personalizzati in modo flessibile, in qualsiasi momento. L’impianto è rimasto pienamente operativo anche durante la pandemia di Covid. “La nostra fabbrica dimostra cosa è possibile fare quando la digitalizzazione è pensata e implementata in modo coerente”, afferma Jürgen Kromer,

direttore dello stabilimento Rittal di Haiger da oltre quattro anni: “La digitalizzazione ci garantisce efficienza, offrendo i nostri clienti trasparenza, qualità e disponibilità”. Quando l’impianto è stato costruito alcuni anni fa, lo spirito pionieristico ha davvero dato i suoi frutti, afferma Kromer, descrivendo un periodo intenso: “Abbiamo costruito noi stessi molti dei sistemi utilizzati nello stabilimento di Haiger. Non abbiamo aspettato che qualcuno ci fornisse le tecnologie di cui avevamo bisogno per una fabbrica digitalizzata. Abbiamo fatto uso del nostro know-how e di quello dei nostri dipendenti, il che ci rende orgogliosi”.

Uso mirato dell’IA

Il team sta anche promuovendo l’ottimizzazione attraverso l‘intelligenza artificiale in stretta collaborazione con il reparto Digital Operations di Rittal, guidato da Moritz Heide: “L’intelligenza artificiale sta già aiutando con successo il controllo qualità, la manutenzione, la gestione delle conoscenze e l’analisi del software”. Attraverso l’uso dell’intelligenza artificiale, ad esempio, Rittal ha raggiunto il notevole risultato del 91% per il cosiddetto tasso di primo passaggio.

“Poiché i nostri dati sono disponibili in alta qualità lungo l’intera catena del valore, possiamo utilizzare l’intelligenza artificiale in modo mirato”, afferma Heide.

Impegno per il territorio

“Con la sua vittoria nella categoria principale, Rittal ha vinto il più alto riconoscimento che una società di produzione in Europa possa ricevere”, afferma Friedhelm Loh, proprietario e Ceo del Gruppo Friedhelm Loh, di cui Rittal è l’azienda più grande: “Siamo molto grati per la decisione della giuria di assegnarci questo premio. Lo stabilimento rappresenta un impegno nei confronti della Germania e dell’Europa, salvaguardando i posti di lavoro dei dipendenti e il benessere delle loro famiglie nella nostra regione”.

Lavoriamo le materie prime per il tuo business

Precisione, affidabilità, personalizzazione. OQEMA SERVICE è il partner ideale per la lavorazione di materie prime chimiche solide. Dai servizi di macinazione al reimballaggio, offriamo soluzioni su misura per adattare ogni materia prima alle esigenze della tua produzione industriale.

Affidati alla nostra expertise per ottimizzare i tuoi processi con efficienza e qualità .

ASSAGO (MI) RIVANAZZANO TERME (PV) WWW.OQEMA.IT

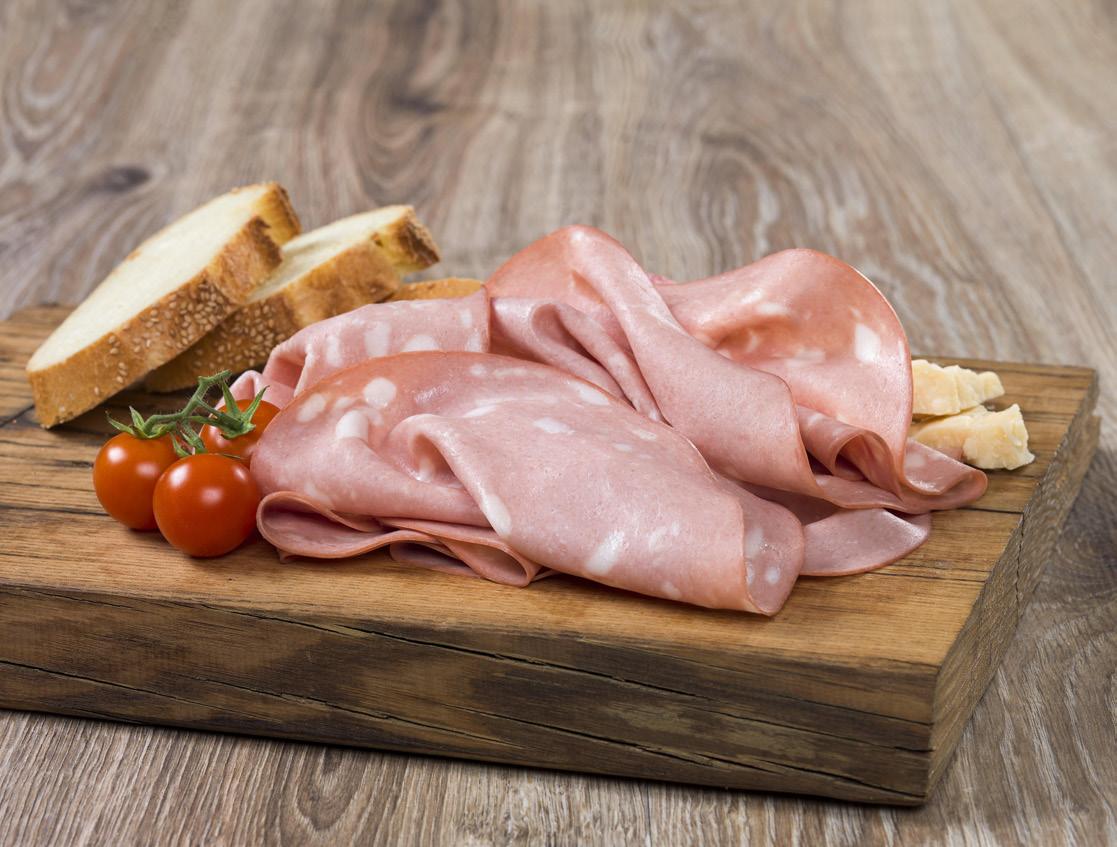

La Mortadella Bologna IGP chiude i primi 9 mesi del 2025 in netta crescita: produzione +3,8%, vendite +4,0% ed export +10,1% rispetto allo stesso periodo del 2024. La produzio-

ne complessiva passa dai 29 milioni e 300mila kg dei primi 9 mesi del 2024 ai 30 milioni e 450 mila del 2025, mentre le vendite salgono da oltre 24milioni di kg del 2024 a oltre 25

milioni di kg, confermando un trend positivo che premia la qualità e la riconoscibilità del prodotto.

Positivo anche l’andamento dell’affettato in vaschetta, che segna un incremento del 3,5%. Sul fronte internazionale, l’export si conferma il motore della crescita della IGP: +10,1%, con performance brillanti in Belgio (+77,2%), Svizzera (+32,3%) e Spagna (+17,6%), dove il Consorzio sta svolgendo programmi promozionali finanziati dalla UE.

Tra i mercati extra UE spicca l’exploit del Canada che passa dai 3.500 kg dei primi 9 mesi del 2024 agli oltre 25.000 kg del 2025 con un balzo del +601,8%, dovuto alla riapertura del mercato dopo la chiusura

per PSA. Buone anche le performance di Polonia (+62,8%), Croazia (+45,6%) e Repubblica Ceca (+15,3%).

“In un contesto caratterizzato dalla contrazione degli acquisti e del carrello della spesa, è motivo di soddisfazione constatare che la Mortadella Bologna IGP continui la sua crescita, trainata ancora una volta dall’export che rappresenta stabilmente il 24% delle vendite e che registra incrementi non solo in mercati in cui siamo impegnati con progetti di promozione cofinanziati dalla UE, ma anche in mercati emergenti per questa produzione tutelata quali Polonia, Croazia e Repubblica Ceca”, afferma Guido Veroni, presidente del Consorzio Italiano Tutela Mortadella Bologna.

Secondo i preconsuntivi elaborati dal MECS - Centro Studi Ucima, il settore italiano delle tecnologie per il packaging chiude il 2025 con un andamento di sostanziale stabilità rispetto all’anno precedente, in linea con le attese grazie al portafoglio ordini 2024 che assicurava 7,6 mesi di produzione già coperti. Il giro d’affari complessivo si attesta a 10,2 miliardi di euro, in leggero aumento (+2,1%) rispetto ai 10 miliardi registrati nel 2024. Il comparto conferma il proprio ruolo di eccellenza tecnologica dell’export italiano, pur in un contesto di crescente incertezza. L’export continua a trainare il mercato, con un valore di 8,1 miliardi di euro, in aumento dell’1,5% rispetto all’anno precedente. Il mercato domestico, seppur più contenuto, chiude l’anno in positivo a 2,1 miliardi di euro, con una crescita del +4,5%. L’export continua a rappresentare il prin-

cipale motore del settore, contribuendo a quasi l’80% del fatturato totale. Negli ultimi tre mesi dell’anno, tuttavia, la dinamica degli ordini ha evidenziato un rallentamento significativo. Le imprese segnalano una domanda più prudente da parte dei clienti internazionali e un peggioramento generale del clima di investimento. Le tensioni commerciali e i dazi introdotti da alcune grandi economie hanno aumentato la pressione competitiva sui mercati esteri, mentre la volatilità del cambio euro/dollaro ha inciso sulle marginalità e sulla pianificazione delle vendite. A ciò si aggiunge un quadro geopolitico ancora complesso, segnato dal protrarsi dei conflitti e dalle difficoltà delle catene di fornitura, che continua a generare cautela nelle decisioni industriali.

“Il 2025 conferma la solidità strutturale del nostro settore, ma allo stesso tempo

segna un punto di svolta”, commenta Riccardo Cavanna, presidente di Ucima. “Le tensioni commerciali, la volatilità valutaria, i conflitti e le nuove forme di protezionismo stanno ridisegnando gli equilibri industriali internazionali e richiedono alle imprese scelte rapide, investimenti mirati e una maggiore capacità di presidiare i mercati strategici. In questo scenario diventa centrale il ruolo dell’Unione Europea. Come Ucima, ci uniamo al richiamo di Confindustria affinché le istituzioni europee adottino politiche industriali capaci di valorizzare il made in Europe, proteggere le filiere tecnologiche strategiche e garantire condizioni di concorrenza eque rispetto ai competitor extra-UE. Non parliamo di chiusura, ma di una visione industriale che riconosca il valore dell’innovazione europea e la sostenga con strumenti adeguati”.

Scoprite i pluripremiati indicatori MiNexx®: in combinazione con le piattaforme di pesatura o le celle di carico Minebea Intec, MiNexx® può essere integrato in quasi tutte le applicazioni di pesatura immaginabili.

Ha tutto ciò che serve: conformità GMP per registrazioni tracciabili. Interfaccia utente Blue HMI premiata con il Red Dot Award per la sicurezza e la stabilità dei processi. Certificazione NSF per la massima igiene.

Aumentate l’efficienza e proteggete la reputazione del vostro marchio: rimanete all’avanguardia in ogni fase del vostro processo, oggi e domani.

Scansiona ora!

Minebea Intec GmbH

Meiendorfer Strasse 205 A 22145 Amburgo, Germania info@minebea-intec.com www.minebea-intec.com

AquaFarm, la mostra-convegno internazionale dedicata ad acquacoltura, pesca sostenibile, produzione di alghe, rivede il proprio perimetro di riferimento per la nona edizione, in programma il 18 e 19 febbraio alla Fiera di Pordenone.

L’ampia area espositiva internazionale porterà in mostra tutte le migliori innovazioni e soluzioni di nuova generazione del settore. L’area dedicata alle Università e ai centri di ricerca con la possibilità di esporre poster scientifici, e l’Arena AquaFarm, sala “aperta” destinata alla presentazione a “ciclo continuo” dei progetti di ricerca finanziata e dei workshop autogestiti di aziende ed

associazioni, costituiscono due punti di forza della fiera, con l’Arena show cooking dove degustare le eccellenze produttive nazionali. Il Ministero dell’agricoltura, della sovranità alimentare e delle foreste ha rinnovato il suo appoggio.

AquaFarm intende proporre un programma che rispecchi al meglio le esigenze degli operatori e della ricerca. In quest’ottica, Fiera di Pordenone ha deciso di sospendere l’edizione 2026 di NovelFarm e riprogrammarla nel 2027. Questa scelta permetterà di rinnovare il format e presentare un’edizione ancora più completa e di valore per espositori e visitatori.

Dal 17 al 20 novembre 2026 Simei torna a Fiera Milano con un nuovo alleato. Ad affiancare la 31esima edizione del salone di Unione italiana vini (Uiv) dedicato alla tecnologia per l’enologia e l’imbottigliamento, ci sarà infatti il debutto di Bevertech, che si propone come l’unico evento fieristico in Italia interamente dedicato alle soluzioni tecnologiche per la produzione, il confezionamento e la distribuzione del Liquid Food & Beverage, settori per cui si attende una crescita sia sul fronte dei consumi che dell’innovazione, con le sole tecnologie per il packaging attese a quota 17

miliardi entro il 2028. Frutto proprio della sinergia strategica tra Simei e Ipack-Ima – la manifestazione di riferimento per packaging, processo e materiali – Bevertech nasce per intercettare una nicchia ancora scoperta.

“Bevertech punta ad abbattere i confini tra settori, favorendo una contaminazione positiva tra industrie affini, dalle tecnologie di trattamento dei liquidi all’automazione, dal packaging intelligente alla tracciabilità, fino alle soluzioni digitali e sostenibili che stanno ridisegnando la filiera”, commenta Valerio Soli, presidente di Ipack Ima. “Non a caso abbiamo scelto il claim ‘Liquid innovation. Solid solutions’. Si tratta di un evento pensato per imprese del settore Liquid Food&Beverage, buyer, tecnologi alimentari, distributori e operatori, un pubblico altamente qualificato selezionato grazie a un’attività di recruitment mirata che valorizza i database consolidati di Simei e Ipack-Ima”.

“In un contesto di mercato complesso e articolato, sempre più aziende scommettono su una diversificazione dell’offerta resa possibile dalla crescente trasversalità delle tecnologie”, sottolinea l’amministratore delegato di

Unione italiana vini Servizi, Paolo Castelletti. “La complementarità con Simei rappresenta quindi un valore aggiunto fondamentale: la simultanea presenza dei due eventi dà vita a un ecosistema unico, in cui l’expertise consolidata nella produzione e nell’imbottigliamento enologico si intreccia con innovazioni e soluzioni degli altri comparti, creando così nuove occasioni di networking e sviluppo commerciale. Si tratta di una proposta nuova, che apre la strada a prospettive inedite e a ulteriori possibilità di crescita per le nostre imprese”.

Secondo i dati dell’Ipack-Ima Monitor, il comparto Liquid Food & Beverage registra tassi di crescita interessanti sul fronte della produzione – sostenuti in particolare dal consumo globale di Liquid Food, previsto in crescita del 2,8% annuo tra il 2025 e il 2028 – ma anche a livello tecnologico. Se per il settore dei materiali per il packaging destinati a questi prodotti si prevede un tasso di crescita medio annuo composto (Cagr 2025-2028) del +4,2% fino al 2028, sul versante delle tecnologie per il packaging beverage si attende un Cagr (2024-2028) pari al +4%, che dovrebbe portare il valore del mercato a 16,9 miliardi nei prossimi 3 anni (era 13,9 nel 2023).

Massima produttività, zero compromessi

Nella produzione alimentare i robot Stäubli soddisfano i più severi requisiti in materia di igiene e di sicurezza, eseguendo tutti i processi con precisione, affidabilità, massima produttività e sicura collaborazione uomo-robot.

Stäubli – Experts in Man and Machine

www.staubli.com

Il mondo delle tecnologie per polveri, granuli e solidi sfusi tornerà a riunirsi a Solids Parma, che si terrà l’11 e il 12 febbraio 2026 presso il quartiere fieristico di Fiere di Parma.

Già a fine novembre il numero di espositori previsti aveva superato quello registrato nell’edizione precedente del 2024, che aveva già mostrato numeri rilevanti: 143 (+17% rispetto al 2023), a testimonianza di un interesse crescente da parte delle aziende del settore e di un mercato vivace e in rapida evoluzione.

Solids Parma continua, inoltre, la sua traiettoria di espansione, accelerando su innovazione, processi e nuovi mercati. Ad aumentare non sono solo i numeri delle aziende presenti, ma anche la varietà dell’offerta, che conferma l’anima trasversale della manifestazione: ol-

Sigep

16-20 gennaio 2026

Rimini www.sigep.it

Evolio Expo

29-31 gennaio 2026

Bari www.evolioexpo.com

Fieragricola

4-7 febbraio 2026

Verona www.fieragricola.it

SOLIDS Parma

11-12 febbraio 2026

Parma www.solids-parma.it

BBTech Expo

15-17 febbraio 2026

Rimini www.bbtechexpo.com

tre agli storici comparti della movimentazione, stoccaggio e trattamento dei materiali, darà ampio spazio a settori in rapida crescita come il riciclo plastico e tessile, sempre più al centro delle politiche industriali e ambientali, oltre che di conferenze e tavole rotonde nel corso dell’evento. Inoltre, da sottolineare è l’ingresso di realtà con profili produttivi piuttosto differenti rispetto alla composizione storica degli espositori. Basti pensare al settore dei gas industriali, degli umidificatori e dei software per la manutenzione: Solids 2026 si apre dunque a mercati e soluzioni complementari al suo core tradizionale. La fotografia aggiornata del mercato conferma l’alimentare come settore trainante (78,4%), seguito dal chimico (65%). Cresce in modo rilevante il comparto farmaceutico (56%), oggi tra i più dinamici in termini di espositori e soluzioni presentate, che entra nella top 3.

Il programma di convegni sarà un pilastro dell’edizione 2026. I partecipanti potranno prendere parte a workshop, tavole rotonde e conferenze focalizzate su temi chiave come il riciclo plastico e tessile, ovviamente l’IA e la robotica e le normative M.O.C.A. (Materiali a Contatto con Alimenti), con un’attenzione particolare alle nuove regolamentazioni europee. Inoltre, saranno illustrate metodologie avanzate di caratterizzazione dei materiali granulari, come ad esempio test sulla “flow function”, con esempi pratici e applicazioni industriali.

Per la prima volta, la fiera introdurrà un’Area Start-up dedicata alle realtà emergenti: sarà l’occasione per scoprire giovani imprese che propongono soluzioni disruptive, e per far dialogare queste realtà con player affermati del mercato.

Beer & Food Attraction

15-17 febbraio 2026

Rimini www.beerandfoodattraction.it/it

Aquafarm 18-19 febbraio 2026

Pordenone www.aquafarm.show

SANA Food 22-24 febbraio 2026

Bologna www.sana.it

Slow Wine Fair 22-24 febbraio 2026

Bologna slowinefair.slowfood.it

Solexpo 1-3 marzo 2026

Verona www.solexpo.com

Vinitaly 12-15 aprile 2026

Verona www.vinitaly.com

Interpack 7-13 maggio 2026

Düsseldorf, Germania www.interpack.com

Tuttofood 11-14 maggio 2026

Milano www.tuttofood.it

Emerson Exchange 19-21 maggio 2026

Dubai, EAU www.emerson.com/en-gb/ emerson-exchange-2026

SPS Italia

26-28 maggio 2026

Parma spsitalia.it.messefrankfurt.com/ parma/it.html

LAB Italia 16-17 giugno 2026

Milano www.lab-italia.com

Anuga Food Tec India 29 settembre - 1 ottobre 2026

Mumbay, India anugafoodtec-india.com

Cibus Tec 27-30 ottobre 2026

Parma www.cibustec.it

ecogroup-italy.it

desk@ecogroup-italy.it

Tel. +39 0372 1951517

Molini Pivetti e Yara Italia collaborano per migliorare la sostenibilità delle colture di grano tenero attraverso pratiche avanzate di fertilizzazione e tecnologie digitali innovative, rafforzando il legame con gli agricoltori.

Alessandro Zucchi, agronomo e responsabile dei progetti di filiera

Molini Pivetti, e Giulia Castellucci, responsabile per le relazioni con le filiere di Yara Italia

Molini Pivetti, primaria realtà molitoria italiana, e Yara Italia, che opera nella nutrizione delle piante e nell’agricoltura sostenibile, avviano un piano congiunto per la riduzione dell’impronta carbonica delle coltivazioni di grano tenero, per un’agricoltura più sostenibile.

L’annuncio è stato al centro dell’incontro, avvenuto lo scorso novembre, con gli agricoltori della filiera Campi Protetti Pivetti, un modello virtuoso di produzione responsabile che rappresenta il fiore all’occhiello di Molini Pivetti e del territorio emiliano, da sempre vocato alla coltivazione del grano tenero. Da questi campi nascono farine di alta qualità, 100% emiliane, come Gran Riserva e Da Agricoltura Sostenibile. La partnership tra Molini Pivetti e Yara

Campi Protetti Pivetti è il marchio certificato CSQA che identifica una filiera tracciata e controllata in ogni fase, dalla semina alla farina

Italia è stata siglata nel 2024. L’obiettivo: migliorare la sostenibilità delle colture di grano tenero della filiera Campi Protetti Pivetti attraverso pratiche avanzate di fertilizzazione e tecnologie digitali innovative, rafforzando inoltre il legame con gli agricoltori.

Grazie al lavoro congiunto dello staff tecnico di Molini Pivetti con il team internazionale di Yara dedicato alla Ricerca e Sviluppo in ambito agronomico, sono state analizzate, nella fase preliminare, le pratiche agronomiche, con particolare attenzione all’uso dei fertilizzanti, sia con prove in campo che con analisi sui dati storici della filiera. Il risultato di questi primi confronti ha portato alla definizione di un piano nutrizionale specifico e mirato, che prevede l’utilizzo dei Fertilizzanti Yara Climate Choice™ come strumento strategico per ridurre ulteriormente l’impronta carbonica della coltivazione del grano tenero.

Al via la fase pilota

Prende ora il via la fase sperimentale “pilota”, finalizzata all’applicazione del piano nutrizionale, calibrato sulle esigenze della filiera agricola Campi Protetti Pivetti.

L’utilizzo dei Fertilizzanti Yara Climate Choice nel progetto pilota permetterà agli agricoltori di ottimizzare le rese, riducendo al contempo l’impatto ambienta-

le, e a Molini Pivetti di ottenere una farina a ridotta impronta carbonica, un valore aggiunto che si inserisce pienamente nel percorso di sostenibilità che l’azienda porta avanti da diversi anni. L’impronta carbonica della coltivazione del grano tenero rappresenta la quantità totale di gas serra emessi durante tutte le fasi del processo agricolo, che si aggira sul 60%: dalla produzione e uso dei fertilizzanti, al consumo di carburante per la lavorazione del terreno, fino all’irrigazione, al trasporto e alla gestione dei residui colturali.

“Dall’analisi LCA (Life Cycle Assessment) condotta per ogni annata a partire dal 2018, è emerso con evidenza come la fase agricola incida in modo determinante sull’impronta carbonica relativa alla produzione della farina di grano tenero Molini Pivetti, e questo ha spinto l’azienda a promuovere una coltivazione più responsabile e a rafforzare la collaborazione con gli agricoltori. Da qui è nato il progetto “Campi Protetti Pivetti”, marchio certificato CSQA, che identifica una filiera tracciata e controllata in ogni fase, garantendo l’origine italiana dei grani e l’impegno per una agricoltura che tuteli le future generazioni, producendo di più e preservando contemporaneamente l’ambiente; dallo stesso impegno prendono forma anche collaborazioni strategiche, come quella con Yara Italia, finalizzate a implementare pratiche agricole sempre più sostenibili lungo tutta la filiera”, ha spiegato Alessandro Zucchi, agronomo e responsabile dei progetti di filiera di Molini Pivetti.

“Questa partnership dimostra come l’innovazione dei prodotti Yara si integri perfettamente con la tradizione di eccellenza del Made in Italy, unendo competenze storiche e tecnologie all’avanguardia nel settore agricolo”, ha commentato Giulia Castellucci, responsabile per le relazioni con le filiere di Yara Italia. “I Fertilizzanti Yara Climate Choice sono infatti uno strumento di facile implementazione per raggiungere gli obiettivi di riduzione dell’impatto ambientale delle filiere agroalimentari”.

Oggi Surgital può contare su una piattaforma integrata che unisce cogenerazione, fotovoltaico e intelligenza artificiale, coprendo oltre il 91% del proprio fabbisogno energetico interno.

Surgital prosegue il suo percorso di innovazione sostenibile raggiungendo una nuova tappa nel lungo viaggio iniziato nel 2008 con l’obiettivo di rendere la produzione sempre più efficiente ed energeticamente autonoma. Dopo anni di investimenti mirati, oggi l’azienda può contare su un sistema integrato che unisce cogenerazione, fotovoltaico e intelligenza artificiale, coprendo oltre il 91% del proprio fabbisogno energetico interno. Il progetto ha preso forma nel tempo, con una visione chiara: ridurre i consumi, ottimizzare i processi e incrementare l’autonomia energetica. Dalla prima installazione di cogenerazione nel 2008 al revamping tecnologico del 2022, realizzato in collaborazione con CGT e Trigenia, ogni fase ha rappresentato un passo avanti verso un modello produttivo sempre più efficiente. L’ampliamento dell’impianto fotovoltaico – oggi composto da oltre 2,2 MW a terra e 216 kW sul tetto – ha portato la quota di energia solare dal 4,3% del 2023 all’11,5% nel 2025, segnando un traguardo concreto nella riduzione dell’impatto ambientale.

Dal settembre 2025, l’intelligenza artificiale di Trigenia è entrata pienamente in funzione, rendendo il sistema energetico di Surgital realmente “intelligente”. Il software elabora quotidianamente i piani produttivi, prevedendo i fabbisogni e regolando i settaggi degli impianti in base alle condizioni meteo e alle esigenze operative. Un modello di inseguimento elettrico adattivo che ottimizza i flussi, riduce gli sprechi e introduce un nuovo livello di precisione nella gestione energetica. I risultati saranno misurabili secondo criteri oggettivi che restituiranno un panorama preciso dell’impatto di Surgital e consentiran-

no di avere indicazioni preziose anche per le prossime scelte imprenditoriali. Il percorso d’innovazione continua e gli investimenti in sostenibilità non si fermano. Surgital sta valutando nuove implementazioni per integrare ulteriormente il sistema energetico, potenziare il monitoraggio dei consumi e ottenere certificazioni di performance ambientale, in linea con la sua traiettoria verso l’Industria 5.0. Questa strategia contribuisce in modo concreto agli Obiettivi di Sviluppo Sostenibile dell’Agenda 2030, in particolare quelli riguardanti energia pulita e accessibile (Goal 7), innovazione e infrastrutture (Goal 9), consumo e produzione responsabili (Goal 12), lotta al cambiamento climatico (Goal 13). Surgital con investimenti mirati e scelte responsabili dimostra quotidianamente che industria, artigianalità e sostenibilità possono convivere in un equilibrio virtuoso, trasformando l’energia in una leva di competitività e cultura d’impresa.

La genuinità su scala industriale

Nata come piccolo laboratorio artigianale, Surgital ha saputo portare la genuinità dei suoi prodotti su scala industriale, arrivando a produrre e surgelare ogni giorno 175 tonnellate di

pasta fresca, 90.000 piatti pronti monoporzione e 30 tonnellate di sughi in pepite, impegnando oltre 350 dipendenti nel plant di Lavezzola (RA), 500 a livello di gruppo.

Fondata nel 1980, l’azienda romagnola oggi è controllata interamente dalla famiglia Bacchini ed è guidata da Romana Tamburini, attuale presidente, e dai figli Massimiliano, Elena ed Enrica Bacchini; amministratore delegato è Edoardo Bacchini.

Del Gruppo Surgital fanno parte Surgital Spa, la capogruppo, Surgital France sarl, Surgital America Inc. e Ca’ Pelletti Retail srl, la catena di ristoranti di proprietà di Surgital.

Horeca e food service rappresentano il 75%, mentre il restante 25% si riferisce alla gestione direzionale nei canali GDO, door to door e PL industriale.

Lo stabilimeno di Surgital a Lavezzola (RA)

Intervista a Valerio Natalizia, Ceo di ECO - The Photovoltaic Group: “Competenze diversificate e welfare spingono la nostra crescita. Bene gli incentivi, ma oggi il settore ha bisogno soprattutto di regole chiare e uniformi in tutte le Regioni”.

di Alessandro Bignami

Le competenze ampie e diversificate, il coraggio di mettersi in gioco fuori dalla propria “comfort zone” e la valorizzazione delle persone. Appaiono queste alcune delle caratteristiche che hanno consentito la rapida crescita vissuta da ECO The Photovoltaic Group negli ultimi anni, sia in termini di fatturato sia di personale. Il Gruppo, che ha sede a Cremona e riunisce quattro società con diverse specializzazioni nel settore fotovoltaico, ha affrontato infatti con successo alcune sfide complesse e avviato iniziative innovative, come la costruzione di impianti galleggianti e l’utilizzo di un impianto agrivoltaico di proprietà a fini di ricerca. Un robusto programma di ampliamento del personale sta portando

la società a impegnare oltre cento addetti e a estendere il proprio raggio d’azione anche al di fuori di Lombardia, Emilia-Romagna e Veneto.

ECO The Photovoltaic Group offre un pacchetto di servizi per l’intera filiera: dallo studio di fattibilità alle autorizzazioni, dalla progettazione alla realizzazione, fino alla gestione e manutenzione. Oltre a installare impianti, supporta i clienti nel percorso di transizione energetica, incluse le pratiche burocratiche per accedere alle agevolazioni e gestire i rapporti con il GSE. Gli impianti sono realizzati con materiali di alta qualità ed efficienza energetica.

Valerio Natalizia, Ceo del Gruppo da gennaio 2025, ci ha parlato di

questa fase di fermento e delle iniziative che sta introducendo dal giorno del suo insediamento.

Valerio Natalizia, che fase sta vivendo il Gruppo, anche alla luce della crescita che avete registrato negli ultimi anni?

“È un periodo denso di cambiamenti, impegni e sfide. Stiamo crescendo tanto e inserendo nuove figure in organico. Oggi uno dei temi al centro della nostra attenzione riguarda i criteri ESG. Teniamo moltissimo ad arrivare a produrre il nostro primo Bilancio di Sostenibilità entro un paio di anni. Abbiamo già redatto una prima rendicontazione di sostenibilità volontaria, avviando un percorso che riteniamo fondamentale per il futuro del Gruppo”.

Quando è stato costituito ECO

The Photovoltaic Group?

“Il Gruppo è nato nel 2022 dall’evoluzione della società Ecocasa, fondata nel 2007 e focalizzata sul mercato delle abitazioni. Nel tempo, la struttura si ingrandì per dimensioni, complessità e settori di applicazione, dando vita alle società Eco Engineering, Eco Fotovoltaico, Eco Service e Eco R&D, e acquisendo un’azienda specializzata nella riqualificazione energetica. Tutte queste realtà sono confluite nella nuova organizzazione

ECO The Photovoltaic Group, a cui si sono aggiunte la società Sole d’Oro, che si occupa di impianti agrivoltaici, e Aurea, che offre soluzioni flessibili di fotovoltaico da remoto”.

Perché l’agrivoltaico segna una tappa significativa nella vostra evoluzione?

“Anzitutto perché realizziamo impianti agrivoltaici non solo per i clienti ma anche per noi stessi. Siamo gli unici nel settore a occuparci direttamente, oltre che della produzione energetica, di quella agricola. Questa peculiarità ci ha consentito di studiare dal vivo la migliore integrazione tra

impianto fotovoltaico e coltivazione dei terreni. Naturalmente collaboriamo con esperti del settore agricolo, tra cui un produttore di serre già nostro fornitore, imprenditori agricoli e agronomi”.

Ci fa un esempio di cosa avete imparato da questa integrazione?

“Uno degli aspetti più interessanti che abbiamo potuto conoscere meglio è stata la ricerca della giusta luminosità per le varie tipologie di coltivazione in determinati periodi dell’anno. Una migliore gestione della luce e, in particolare, della temperatura aiuta a normalizzare la crescita del frutto, un aspetto fondamentale viste le improvvise variazioni climatiche – come gelate fuori stagione o eccessivo calore estivo – sempre più frequenti. Abbiamo inoltre approfondito l’importanza del connubio tra alcune tecniche prettamente agricole, in precedenza estranee al nostro know-how, e il fotovoltaico, come l’utilizzo di diversi tipi di pacciamatura che aumentano il riflesso della luce e, di conseguenza, la produzione energetica. A due anni dalla realizzazione dell’impianto agrivoltaico per nostro uso, abbiamo sperimentato alcuni concetti innovativi che ora possiamo mettere a disposizione dei clienti”.

L’impianto fotovoltaico galleggiante installato presso un bacino idrico. Nella foto di apertura, l’installazione presso la sede di Carpigiani ad Anzola nell’Emilia (BO)

Tutto ciò rafforza il vostro core business, che resta comunque la costruzione di impianti fotovoltaici per terzi…

“Certo. Benchè Sole d’Oro avrà nei prossimi anni l’obiettivo di generare fatturato dalla vendita di prodotti agricoli, è chiaro che resteremo focalizzati sull’installazione di impianti fotovoltaici nei diversi mercati. La crescente articolazione del gruppo ci mette anzi nelle condizioni di trovarci a nostro agio anche in situazioni molto complesse, che richiedono competenze trasversali. Con questo approccio diversificato e a 360 gradi riusciamo a semplificare situazioni intricate e sfidanti, inclusa tutta la parte autorizzativa, che spesso rappresenta l’aspetto più ostico nell’ambito di un progetto”.

Anche gli impianti galleggianti a cui vi state dedicando sono un esito di questa ampiezza di competenze?

“Sì. Siamo riusciti a installare uno dei più grandi impianti fotovoltaici galleggianti d’Italia, realizzato su un bacino idrico artificiale nel Cremonese, della potenza di 2,2 MW, creato per far fronte ai sempre più frequenti periodi di siccità, gestire al meglio le risorse idriche e

irrigare i terreni agricoli adiacenti. I vantaggi di questa tecnologia sono molteplici: una drastica riduzione dell’evaporazione dell’acqua nel bacino, la protezione dell’ecosistema e l’aumento dell’efficienza dei pannelli, grazie al raffreddamento naturale al quale l’acqua contribuisce costantemente. I pannelli bifacciali, inoltre, sfruttano il riflesso della luce sullo specchio d’acqua incrementando la produzione di energia. L’installazione ha aperto la strada a impianti fotovoltaici di nuova generazione, che utilizzano le superfici d’acqua in modo efficiente e sostenibile. L’interesse suscitato da questa opera si è diffuso rapidamente, tanto che siamo stati incaricati di realizzare due nuovi progetti simili”.

In quali mercati state riscontrando una maggiore crescita?

“Siamo specializzati negli impianti di bassa e media tensione. I nostri settori di riferimento sono il Commercial&Industrial, con un fabbisogno che va da qualche centinaio di KW a qualche MW, e le Utility, che richiedono impianti fino ai 10 MW. Prevediamo di chiudere l’anno con un +35%”.

I nuovi assunti che ruoli avranno?

“Stiamo cercando personale per quasi tutte le funzioni, al fine di sostenere la veloce crescita del Gruppo, che intende espandersi sia in termini di competenze sia di presenza territoriale. Da un lato quindi siamo in costante reperimento di progettisti con una solida formazione ingegneristica, di project manager per la gestione degli impianti e di tecnici per l’installazione in campo e per i servizi di assistenza e manutenzione durante l’intera vita utile dell’opera. Dall’altro lato, abbiamo bisogno di figure commerciali che supportino la nostra penetrazione sull’intero territorio nazionale. Il programma prevede l’assunzione di 27

L’impianto realizzato per lo stabilimento di Ingra Brozzi a Viadana (MN)

persone entro giugno 2026, di cui 15 sono già state inserite: 4 tecnici addetti alle coperture fotovoltaiche su tetto e 11 negli uffici”.

Qual è la situazione degli incentivi in Italia e a che punto è la nostra industria nella copertura del fabbisogno energetico da fonti rinnovabili?

“Lavoro in questo settore da 21 anni e posso testimoniare che ci sono stati momenti peggiori. Oggi, il fotovoltaico ha anzi un vantaggio che un tempo non aveva: la sua efficacia ed efficienza sono ormai ampiamente riconosciute da tutti i mercati internazionali e da tutti i tecnici, anche da quelli che non si schierano fra i sostenitori delle rinnovabili. Tutti concordano sul fatto che il fotovoltaico rappresenti il sistema di produzione di energia meno costoso, ormai in grado di garantire un ottimo livello di continuità e prevedibilità di fornitura grazie alle batterie di stoccaggio.

Sul tema degli incentivi mi limito a dire che l’apporto dei legislatori è stato spesso un po’ troppo ‘creativo’, finendo per complicare il quadro. Ma il punto vero della questione a mio avviso non è l’incentivo. Naturalmente ben venga se questo può aiutare le nuove applicazioni, come l’agrivoltaico, che è più costoso dell’impianto tradizionale. L’utente però non deve scegliere l’energia solare perché incentivata dallo Stato, bensì perché ne comprende i vantaggi concreti”.

Quindi il punto vero qual è?

“Ciò di cui ha bisogno questo settore sono soprattutto una politica di radicale semplificazione e l’uniformità normativa su tutto il territorio italiano.

Lo dico anche in veste di cofondatore di Italia Solare, l’associazione del comparto con il più alto numero di iscritti. Regole certe, che non cambino a seconda della Regione o addirittura della Provincia, e semplifica-

zione dei processi autorizzativi possono attrarre investimenti ben più di bonus e incentivi”.

È comunque ottimista sul futuro prossimo del settore?

“Sì, e non solo perché ottimista lo sono per natura, ma perché osservo il trend di crescita degli ultimi tempi, che hanno visto l’installazione di 6-8 GW all’anno. A questo, si vanno ad aggiungere le prospettive positive che derivano dagli obiettivi che l’Europa ha fissato al 2030, ovvero raggiungere almeno 42,5% di energia da fonti rinnovabili nel consumo finale energetico complessivo, con 700 GW di capacità fotovoltaica installata in tutta l’Unione Europea”.

Serve anche una maggiore e più corretta informazione?

“Sì, è fondamentale. Oggi la disinformazione crea confusione sul mercato, deviando l’attenzione su forme di energia alternative ma ancora del tutto aleatorie. Penso alla fusione nucleare, che richiederà ancora decenni prima di poter immaginare una sua reale disponibilità”.

Ci può citare qualche vostra installazione nell’industria alimentare?

“Abbiamo installato quattro impianti presso Ingra Brozzi, uno dei principali produttori italiani di strutto per l’industria alimentare, grassi fusi e farine per il pet food, la zootecnia e i fertilizzanti. La collaborazione è iniziata nel 2022, con la realizzazione dei primi due impianti fotovoltaici da 203,32 kWp e 994,16 kWp. A questi è seguito nel 2024 un ulteriore ampliamento da 499,38 kWp realizzato nell’ambito del bando ‘Parco Agrisolare’. Il quarto impianto aggiunge una nuova tranche da 199,26 kWp che rientra nel secondo bando e che comprende anche un sistema di accumulo SMA da 80 kWh e una colonnina di ricarica per veicoli elettri-

ci. La produzione attesa supera i 2,1 milioni di kWh all’anno, con un tasso di autoconsumo del 97%, che ha permesso all’azienda di raggiungere una quota di autarchia energetica del 32% e una riduzione annua di oltre 1,1 milioni di chilogrammi di CO2

Un’altra opera importante è stata realizzata per Ferraroni Spa, che ha diversi marchi leader in ambito alimentare e mangimistico: stiamo terminando l’installazione di un impianto da 1 MW, che va ad aggiungersi ai pannelli già presenti sul tetto, per un totale di oltre 2,5 MW.

Un impianto è stato inoltre realizzato nello stabilimento ad Anzola dell’E-

milia (BO) di Carpigiani

per migliorare ulteriormente l’ambiente di lavoro e il benessere dei collaboratori, per esempio confermando la suddivisione di una parte degli utili fra i dipendenti, rafforzando il welfare e valorizzando competenze, diversità e leadership. Tutto ciò non è da ricollegare solo ad una politica dei buoni sentimenti: si tratta di strategie il cui beneficio sulle performance lavorative è ormai scientificamente appurato.

L’azienda promuove le organizzazioni positive, dove il benessere dei collaboratori, la qualità delle relazioni e la condivisione degli obiettivi diventano motori di produttività e soddisfazione.

Come accennavo all’inizio, il percorso più importante che abbiamo avviato riguarda infatti il tema ESG. Per un’azienda come la nostra, che si occupa di energia rinnovabile, è fondamentale e strategico pubblicare un Bilancio di Sostenibilità, obiettivo

“I criteri ESG sono oggi al centro della nostra strategia. Abbiamo già redatto una prima rendicontazione di sostenibilità volontaria ed entro un paio di anni produrremo il nostro primo Bilancio di Sostenibilità”

Gelato University, storico produttore di tecnologie e macchine per la lavorazione del gelato, con un grande laboratorio dedicato alla formazione di gelatieri.

L’azienda ha scelto di realizzare una centrale fotovoltaica per produrre energia elettrica con noi, tramite la formula Noleggio Energia. Dopo l’espletamento delle fasi iniziali, abbiamo installato un impianto con una potenza di 478,94 kWp, composto da 1.244 pannelli JA Solar e 9 inverter SMA”.

Quali sono le iniziative più importanti che ha avviato in questo primo anno da amministratore delegato e quali progetti intende spingere nel breve termine?

“Stiamo compiendo grandi sforzi

che intendiamo raggiungere entro due anni. Quando di parla di ESG, è importante andare anche oltre la E di Environmental. Gli aspetti legati ai temini Social e Governance hanno infatti un impatto profondo sull’attività dell’azienda e del personale. Le altre iniziative a cui tengo, e che ho in parte già menzionato sopra, riguardano il duplice allargamento: nelle competenze e nella geografia. Quanto al primo, vorremmo inoltrarci anche in altri contesti, come la termoidraulica e le pompe di calore. Sull’espansione territoriale, stiamo valutando la dislocazione di agenti o filiali, ma non escludo l’eventuale acquisizione di aziende già operanti in loco”.

Greenvolt Next Italia, parte del gruppo Greenvolt, player internazionale nel campo delle energie rinnovabili e società appartenente al portafoglio di KKR, ha completato un nuovo impianto fotovoltaico per GranForno Italia presso lo stabilimento di Chivasso (TO). Il progetto integra il rifacimento della copertura industriale con l’installazione di un impianto fotovoltaico da 180 kWp, che copre una superficie di 859 metri quadrati ed è composto da 360 moduli Sunpower P6-500-COM. Il sistema produrrà una quantità stimata di 216 MWh di energia pulita all’anno, consentendo a GranForno Italia di ridurre sensibilmente sia i costi energetici sia l’impatto ambientale. Greenvolt Next consente alle imprese di combinare la riqualificazione infrastrutturale con l’installazione di impianti solari, favorendo l’accesso ai regimi di incentivazione e promuovendo l’adozione su larga scala delle

energie rinnovabili nel settore agroalimentare. “Con questo progetto accompagniamo GranForno Italia in un percorso concreto di decarbonizzazione ed efficienza energetica”, ha dichiarato Mitia Cugusi, presidente di Greenvolt Next Italia.

“L’intervento non solo riduce i costi energetici e l’impatto ambientale, ma rappresenta anche un esempio di come le aziende del comparto agroalimentare possano contribuire attivamente alla transizione energetica, sfruttando opportunità come il Bando Agrisolare”. Grazie al nuovo impianto, l’azienda eviterà ogni anno circa 75,6 tonnellate di emissioni di CO2, equivalenti al beneficio ambientale derivante dalla piantumazione di circa 3.625 alberi adulti.

”Questo progetto ha trasformato il nostro stabilimento produttivo in un vero e proprio polo di generazione di energia rinnovabile”, ha dichiarato Massimo Moretto, Ceo di GranForno

Italia. “La riqualificazione della copertura e l’installazione dell’impianto fotovoltaico hanno migliorato l’infrastruttura, ridotto l’impronta di carbonio e rafforzato il nostro impegno per una crescita sostenibile”. Con oltre 800 progetti completati e una capacità installata che supera i 200 MW, Greenvolt Next Italia è oggi tra i principali operatori nel campo dell’energia solare distribuita.

Rovagnati prosegue il proprio percorso di transizione energetica completando i lavori per l’ampliamento del parco fotovoltaico dello stabilimento di Villasanta (MB). Il nuovo impianto, composto da 5.300 pannelli fotovoltaici per una potenza complessiva di 3,3 MW, si aggiunge a quelli già operativi negli stabilimenti di Arcore (MB), Felino (PR) e Sala Baganza (PR) e si stima consentirà di coprire fino al 75% del fabbisogno elettrico dell’azienda e di ridurre le emissioni di CO2 di circa 2.000 tonnellate all’anno. Grazie a questo investimento, l’azienda ha incrementato al 13% la propria capacità di autoproduzione di energia elettrica da fonte solare (o rinnovabile).

Un ruolo altrettanto importante è svolto dagli impianti di cogenerazione presenti non solo a Villasanta, ma anche negli stabilimenti di Biassono (MB), Arcore, Felino e Sala Baganza.

Attualmente, il 75% dell’energia elettrica necessaria ai siti produttivi è autoprodotta. In particolare, nello stabilimento di Villasanta il calore generato viene ceduto alla rete di teleriscaldamento (TLR) di Monza, fornendo ogni anno circa 18 GWh di energia termica – un quantitativo equivalente al fabbisogno di 30 condomini di grandi dimensioni – e contribuendo così alla sostenibilità del territorio.

“L’ampliamento del parco fotovoltaico di Villasanta conferma il nostro impegno verso un modello di crescita sostenibile, che portiamo avanti da tempo attraverso investimenti costanti nelle energie rin-

novabili”, commenta Gabriele Rusconi, Managing Director & Board Member di Rovagnati. “Si tratta di scelte strategiche che rafforzano la solidità e la competitività dell’azienda nel lungo periodo, creando valore per tutti gli stakeholder e supportando in modo concreto anche le comunità a noi vicine”.

L’iniziativa si aggiunge ai progetti di transizione energetica dell’azienda, volti a potenziare la produzione da fonti rinnovabili e a migliorare l’efficienza complessiva dei siti produttivi, e si inserisce nel programma ESG Rovagnati Qualità Responsabile che definisce una strategia di sviluppo sostenibile incentrata sulla qualità, le persone e l’ambiente.

Gli studenti del corso Business Development Manager dell’ITS Machina Lonati sono stati coinvolti in un percorso interattivo, culminato in un contest sui fattori chiave della crescita dell’azienda specializzata nelle tecnologie per il packaging secondario: come internazionalizzazione, competenza, innovazione e relazioni solide.

di Alessandro Bignami

Cama Group ha aperto ancora una volta le porte dell’azienda agli studenti, coinvolgendoli in una giornata interattiva.

L’azienda specializzata in tecnologie e sistemi robotici per il packaging secondario collabora da tempo con l’ITS Academy Machina Lonati, con l’intento di contribuire a sviluppare le competenze tecniche sul territorio e a creare nuove figure qualificate per il futuro del settore.