MAINTENANCE, RÉPARATION ET OPÉRATION

MAINTENANCE, RÉPARATION ET OPÉRATION

CALENDRIER DE MAINTENANCE

HEBDOMADAIRE

TRANSITION RESPONSABLE

DES ACTIFS PRINCIPES DE BASE DE L’ENTRETIEN

LUBRIFICATION / 10

Soins à apporter aux roulements de l’équipement lourd

NOUVELLES DE L’INDUSTRIE

PRODUCTIVITÉ / 12

Calendriers de maintenance

Un horaire hebdomadaire bien rédigé permet d’accroître la productivité

TRANSITION D’ACTIFS / 14

Garde et contrôle responsables de l’équipement

Passage en douceur du service des opérations au service de maintenance

MAINTENANCE 101 / 18

Principes de base de l’entretien

Les usines de fabrication doivent revenir à la source pour aller plus loin

ENTRETIEN SPÉCIALISÉ / 20

Règles de maintenance éprouvées

Les applications lourdes requièrent l’utilisation d’un lubrifiant déterminé 10 12 14 18 20

PRODUITS DE L’INDUSTRIE

Quoi de neuf dans l’équipement spécialisé?

4 5 21

Les incontournables du monde exigeant du minerai de sables bitumineux 5 21

« Il importe de s’assurer que la lubrification vient compenser les facteurs d’influence de l’environnement. »

DOUGLAS MARTIN, ING. MACHINERIE LOURDE

« La maintenance productive devrait consister à accomplir autant de travail que le permettent les heures de travail. »

DOC PALMER, RICHARD PALMER & ASS.

« À mon avis, nos sens peuvent probablement détecter 75 % des défaillances d’équipement à venir.»

PETER PHILLIPS, TRAILWALK HOLDINGS 10 12 18

n tant que nouveau rédacteur en chef du magazine Maintenance, Réparation et Opération (MRO), je désire saluer les lecteurs et les rassurer sur le fait que j’entends poursuivre sur la lancée de la publication quant à son rôle dans l’industrie et la manière de le mener à bien. Les gens lisent MRO pour différentes raisons et, conséquemment, la continuité sera assurée dans les mois à venir. Nous verrons ensuite de quelles façons nous pouvons améliorer le contenu dans un souci de toujours mieux vous servir.

Mes antécédents se situent dans l’industrie automobile, qui partage plusieurs bases avec l’industrie de la maintenance/réparation de la machinerie et de l’équipement. À la fin de la journée, les utilisateurs des machines et des équipements veulent s’assurer que ces derniers fonctionneront aussi longtemps que possible et qu’ils nécessiteront le moins de temps d’arrêt possible, tout comme dans le secteur automobile.

Dans ce numéro, nous nous penchons sur un certain nombre de dossiers pratiques, dont celui de bien rédiger le calendrier de maintenance dans le but d’accroître la productivité. Ce calendrier se compose d’horaires annuels, mensuels, hebdomadaires et quotidiens, chacun poursuivant un objectif défini dans le processus d’entretien. Apprenez-en davantage sur le sujet à la rubrique « Productivité » de la page 12.

En matière de maintenance, les principes fondamentaux doivent demeurer bien présents à l’esprit, qui plus est lorsque le processus a été complexifié par la venue du numérique, des interventions techniques et de l’enregistrement des données. Malgré les incroyables possibilités des ordinateurs, les sens de perception humains s’avèrent encore de formidables outils de détection des problèmes potentiels, voire les meilleurs. À la page 18, Peter Phillips explique comment le retour aux sources peut améliorer la fiabilité de l’équipement et réduire la maintenance planifiée.

L’Association dédiée à l’ingénierie et la maintenance des usines PEMAC ( Plant Engineering and Maintenance Association of Canada ) a récemment tenu sa conférence annuelle MainTrain à Ottawa. Cette première participation pour moi s’avéra incontestablement du temps bien investi. Le réseautage avec les joueurs de l’industrie, l’information de pointe véhiculée par les experts dans les nombreuses présentations et les échanges avec les professionnels de la maintenance m’ont fourni une image plus précise du monde de la MRO. Je vous en présente une rétrospective en page 8.

Je suis ravi de pouvoir servir les magazines MRO (la version francophone et la version nationale anglophone), et contribuer à y faire connaître les gens, les technologies et les produits/équipements qui les définissent. Vos questions ou commentaires sont toujours les bienvenus, en anglais au mcywinski@annexbusinessmedia.com et en français au lucboily@ videotron.ca (via mon assistant en poste au Québec).

Mario Cywinski Rédacteur en chef

MAINTENANCE, RÉPARATION ET OPÉRATION

Décembre 2018

Volume 4, numéro 2 www.mromagazine.com

Mario Cywinski, Rédacteur en chef 226 931-4194 mcywinski@mromagazine.com

Luc Boily, Rédacteur/Traducteur technique Guy Rhéaume, Directeur artistique

Mike King, Éditeur 416 510-5107 mking@mromagazine.com

Barb Vowles, Coordonnatrice de comptes 416 510-5103

Beata Olechnowicz, Directrice de la diffusion 416 442-5600 (3543) bolechnowicz@annexbizmedia.com

Tim Dimopoulos, Vice-président tdimopoulos@annexbizmedia.com

Mike Fredericks, Président-directeur général

Le magazine Maintenance, Réparation et Opération est publié par Annex Publishing & Printing Inc ., 111 Gordon Baker Road, Suite 400 North York, ON, M2H 3R1; tél. : 416 442-5600, téléc. : 416 510-5140

Magazine primé

© 2018 Le contenu de cette publication est sous droit d’auteur et ne peut être reproduit entièrement ou en partie, de quelque façon que ce soit, sans la permission écrite de l’éditeur. L’éditeur n’assume aucune responsabilité ou engagement pour des réclamations résultant des articles publiés ou des produits annoncés.

Le magazine Maintenance, Réparation et Opération est un supplément du magazine Machinery & Equipment MRO. ISSN 0831-8603 (imprimé). Entente de publication postale no : 40065710. Port de retour garanti. Note au maître de poste : Retourner les copies non livrables d’adresses canadiennes à MRO, Service de la diffusion, 111 Gordon Baker Road, Suite 400, North York, ON, M2H 3R1.

De temps à autre, nous mettons notre liste d’abonnés à la disposition d’organisations dont les produits et services pourraient intéresser nos lecteurs. Si vous préférez ne pas recevoir ce genre d’information, veuillez communiquer avec nous de l’une des façons suivantes : tél.: 800 668-2374; courriel : privacy@annexbizmedia. com; poste : Bureau des renseignements personnels, 111 Gordon Baker Road, Suite 400, North York, ON, M2H 3R1.

Nous reconnaissons l’aide financière du gouvernement du Canada par l’entremise du Fonds du Canada pour les périodiques (FCP) pour nos activités d’édition.

financera un partenariat de recherche à l’Université

Au mois d’octobre, ArcelorMittal Exploitation minière Canada S.E.N.C. (« ArcelorMittal») a annoncé un programme de financement à long terme visant à soutenir la recherche et développement (R et D) en génie des mines et des matériaux au sein de la Faculté de génie de l’Université McGill. Dans le cadre de ce partenariat stratégique, l’entreprise s’engage à verser 360 000 $ sur quatre ans pour la création du Fonds pour l’exploitation minière et la minéralurgie ArcelorMittal , qui financera des projets de recherche et la création de programmes au Département de génie des mines et des matériaux de l’Université. Cette promesse de don conjointe d’ArcelorMittal et de son service de R et D s’avère la première contribution financière d’importance consentie à une institution d’enseignement au Canada. « Nous exploitons la plus grande mine à ciel ouvert au Canada et sommes les plus importants fournisseurs canadiens de produits de minerai de fer destinés au marché mondial de l’acier. Nous sommes fermement convaincus que des investissements dans la R et D au pays permettront de consolider la position de chef de file du Canada au sein de l’industrie minière mondiale », a fait valoir Pierre Lapointe, président et chef de la direction d’ ArcelorMittal par voie de communiqué « Nous sommes extrêmement fiers d’annoncer ce partenariat – le premier en son genre – avec une prestigieuse université canadienne. Cet investissement majeur prouve une

fois de plus que la gestion durable de l’environnement et de nos ressources non renouvelables au Canada et ailleurs nous tient à cœur, et témoigne éloquemment de notre volonté de stimuler la croissance durable de l’industrie minière. »

La valorisation de la recherche dans les domaines de l’exploitation minière et de la minéralurgie est essentielle en raison de l’augmentation de la demande mondiale de matières premières de haute qualité, ce qui contraint l’industrie minière à réduire au minimum la production de déchets, à améliorer son efficacité énergétique et à accroître la valeur totale des produits. Les projets de recherche en cours au sein du Département portent notamment sur la planification stochastique des programmes d’exploitation, la géologie de l’environnement, l’aérage des mines ainsi que les processus de transport industriel.

« Cet investissement de l’une des plus importantes sociétés minières du monde est un solide vote de confiance à l’égard de notre programme », a souligné le professeur Hani Mitri, directeur du Département de génie des mines et des matériaux de la Faculté de génie de l’Université McGill. « Le Département est déjà reconnu comme l’un des meilleurs au monde, et ce soutien financier permettra de nous assurer qu’il conserve cette réputation d’excellence. »

La multinationale spécialisée en solutions d’automatisation ouverte Beckhoff Automation ltée a récemment ouvert un nouveau bureau à Laval, dans le quartier du Centropolis. Il s’agit du deuxième bureau de l’entreprise en sol canadien. L’installation de 2223 pieds carrés permettra à l’entreprise d’approvisionner et de soutenir les fabricants, constructeurs de machines et firmes technologiques de la région.

« Beckhoff s’efforce de fournir un service d’experts personnalisé aux clients là où ils exploitent leurs activités », a communiqué Calvin Wallace, directeur général de Beckhoff Canada ltée . « Le solide héritage manufacturier du Grand Montréal et du Québec en général englobe une panoplie d’industries qui s’appuient de plus sur les

technologies de contrôle basées sur PC et EtherCAT. Les solutions flexibles et performantes de Beckhoff conviennent parfaitement aux fabricants de la région, qu’ils oeuvrent en construction de machines, en assemblage automobile, en produits grand public, etc. »

Cette nouvelle installation offre aux clients et aux employés de Beckhoff un espace de travail collaboratif pour développer et mettre au point des projets d’automatisation et de commande novateurs. Une salle de formation est mise à la disposition des clients pour parfaire leurs connaissances en ingénierie des solutions de commande sur PC de l’entreprise et pour renforcer leur expertise en programmation dans des domaines tels que les automates programmables, le contrôle de mouvement, les technologies de sécurité, la connectivité IdO, etc.

« Nous sommes enthousiasmés par les nouvelles portes que nous ouvre le bureau de Laval », a mentionné Ted Sarazin, directeur régional des ventes pour le Québec et l’est du Canada. « Les clients du Québec – et de partout au Canada – ont reconnu les avantages des systèmes de commande intégrant du matériel basé sur PC, la mise en réseau EtherCAT et la technologie logicielle TwinCAT. Cet emplacement rend les interactions directes avec les clients plus efficaces, comme nous procurons un soutien de produit local et une ingénierie d’application pour aider la croissance de leurs activités commerciales. »

Le siège social canadien de Beckhoff Automation est situé à Mississauga en Ontario.

Michael Faulkner a dernièrement été nommé président de Garlock , une société du groupe EnPro Industries . Il succède à Eric Vaillancourt, qui a été

nommé président de Stemco , une compagnie sœur d’ EnPro . « En tant qu’employé de longue date de Garlock , je suis ravi d’avoir la possibilité de poursuivre ma carrière au sein d’une entreprise en laquelle je crois profondément, a confié M. Faulkner. L’engagement de Garlock en matière d’innovation est essentiel à sa croissance. Je ne la considère pas comme un fabricant, mais comme une firme d’ingénierie qui fabrique ce qu’elle développe. »

M. Faulkner sera responsable de la direction stratégique de l’entreprise, supervisera l’exploitation mondiale et assurera l’innovation de produit axée

Lors du Salon IMTS 2018 ( International Manufacturing Technology Show ) qui a eu lieu en septembre dernier à Chicago en Illinois, ExxonMobil a animé un panel ayant pour thème « L’avantage déterminant : leçons de l’atelier CNC de l’équipe StewardHaas Racing ».

« Les ateliers d’usinage qui soutiennent des équipes de sports motorisés professionnelles – telles que l’équipe Stewart-Haas Racing– font face à des défis particuliers : chaque projet est unique et les délais d’exécution particulièrement courts. Néanmoins, une bonne partie des pratiques et stratégies utilisées peut être exportée dans d’autres ateliers professionnels », a fait valoir Alan Suan, conseiller en lubrifiants commerciaux chez ExxonMobil Amérique du Nord.

Le panel était composé de Tony Stewart, champion de NASCAR;

vers le client. Il sera également responsable de la mise en œuvre de l’approche à double objectif d’ EnPro selon laquelle les résultats financiers et le développement des ressources humaines figurent au même pied d’égalité. « Nous sommes très heureux que Michael ait accepté ce nou -

Ray Salazar, ingénieur constructeur d’équipement chez ExxonMobil ; et Brad Harris, directeur des opérations CNC chez SHR . Le modérateur était Derek Korn, rédacteur en chef de Modern Machine Shop . « Nous sommes ravis d’être partenaire du Stewart-Haas Racing – l’une des équipes les plus performantes de NASCAR – pour fournir aux exploitants d’ateliers d’usinage du pays un forum leur permettant d’apprendre des experts en CNC de l’équipe, et d’intégrer les avantages gagnants utilisés dans leurs propres activités, » a révélé M. Suan.

La discussion a traité des meilleures pratiques et des défis que doivent surmonter les ateliers d’usinage, et elle a permis aux participants de mieux comprendre comment développer des stratégies gagnantes en matière de gestion des équipements/opérations, et établir des partenariats avec des fournisseurs pour réussir davantage. La discussion a été suivie d’une période de questions-réponses et d’une séance d’autographes avec M. Stewart.

veau rôle au sein de Garlock , a exposé Marvin Riley, directeur de l’exploitation d’ EnPro . Ses antécédents et le leadership dont il a fait preuve au sein de l’organisation lui fourniront une perspective unique pour poursuivre notre croissance récente et créer de nouvelles offres de solutions et services au profit de nos clients. »

M. Faulkner travaille dans l’entreprise depuis 13 ans, plus récemment en tant que vice-président et directeur général de GPT (une compagnie du groupe). Il est titulaire d’un baccalauréat en sciences du Rochester Institute of Technology et d’une MBA de la William E. Simon School de l’Université de Rochester.

Papiers Tissu KP inc . et Produits Kruger S.E.C . ont récemment annoncé un projet d’investissement de 575 millions de dollars dans l’arrondissement Brompton de Sherbrooke pour la construction d’une nouvelle usine de papier tissu dotée de la machine à séchage à air traversant (TAD) la plus performante et la plus évoluée au Canada. Le projet entraînera la création de plus de 180 emplois en Estrie.

La nouvelle usine, qui sera adjacente à un établissement existant du groupe Kruger , produira à maturité environ 70 000 tonnes métriques de papier hygiénique et d’essuie-tout par année, ce qui permettra à Produits Kruger d’accroître son offre de produits dans le segment ultra premium ainsi que de nouveaux produits innovateurs qui seront vendus sous les marques Cashmere, SpongeTowels et Purex. Le projet fait l’objet d’un appui du gouvernement du Québec par le biais d’Investissement Québec qui a accepté d’investir 105 M$ sous forme de débenture convertible dans ce projet. Le reste du financement du projet est en cours de finalisation.

« Ce projet est d’une ampleur sans précédent pour Produits Kruger, et nous donnera la capacité de production additionnelle dont nous avions besoin pour poursuivre notre croissance. La nouvelle usine, combinée à notre machine TAD existante à Memphis, nous permettra de rééquilibrer notre

capacité de production dans le créneau des produits ultra premium, afin de mieux desservir notre clientèle à travers l’Amérique du Nord. Le site de Brompton fera également partie d’un pôle de fabrication important dans la région, travaillant de concert avec nos autres usines de Crabtree, Gatineau et Sherbrooke pour la fabrication de produits de papier de qualité exceptionnelle », a déclaré Dino Bianco, chef de la direction de Produits Kruger

La construction du projet devrait s’amorcer au début de 2019 et la mise en service de la machine est prévue au début de 2021. Ce chantier majeur engendrera des retombées importantes, notamment des dépenses directes de 250 M$ au Québec et environ un million d’heures-personnes de travail pour la construction de la nouvelle usine.

Le fabricant de roulements NTN a récemment organisé un gala à l’hôtel Omni King Edward de Toronto pour célébrer son centenaire et ses 50 ans d’activité au Canada. NTN propose une gamme de roulements, de joints homocinétiques et d’autres équipements industriels et automobiles de précision. La compagnie offre du soutien technique, des services de maintenance et de fiabilité, ainsi que des conseils en ingénierie et de la formation.

« Nous sommes très fiers de cet événement marquant », a déclaré Paul Meo, président-directeur général de NTN Bearing Corporation of Canada « NTN a connu 50 années de croissance soutenue sur le marché canadien et

10 décennies d’innovation mondiale. Nous devons notre longévité à nos employés, dont le dévouement et l’engagement représentent la clé de notre compétitivité. »

En plus de M. Meo, plusieurs invités de marque ont brillé par leur présence lors de cet événement festif, dont Hazel McCallion, ancienne mairesse de Mississauga; Takako Ito, consul général du Japon à Toronto; Hiroshi Ohkubo, président de NTN Corporation ; et le très honorable Justin Trudeau, premier ministre du Canada.

« NTN est un exemple formidable de fabricant japonais basé à Mississauga depuis des années, et qui continue de mettre en marché de nouveaux produits innovateurs au Canada, a exposé Mme McCallion, ajoutant que la célébration du 100e anniversaire de la création de cette entreprise marquait un événement déterminant dans le monde concurrentiel des affaires mondiales. »

NTN a été fondée au Canada en 1968 pour aider à soutenir les ventes et la fabrication locales de roulements sur le marché canadien. L’entreprise est le troisième fabricant mondial de roulements et compte plus de 68 usines dans le monde.

« Motion Canada est synonyme de partenariat, tant avec nos employés, nos clients, nos communautés que nos fournisseurs », a souligné Dermot Strong, président de Motion Industries (Canada) inc. « Nous considérons NTN comme un partenaire de classe mondiale pour plusieurs raisons, mais en particulier pour l’exploitation de leurs programmes qui favorisent la croissance et la rentabilité mutuelles. Aucun autre fournisseur avec lequel nous faisons affaire ne favorise autant la prospérité réciproque. Cela a assurément contribué à la longévité d’une relation harmonieuse avec NTN , et nous avons bien l’intention qu’elle se poursuive encore longtemps. »

« La feuille de route incroyable de NTN dans l’édification de relations solides avec l’industrie a contribué au succès de nombreuses entreprises dans le monde, y compris Wajax », a fait savoir Justin Warren, vice-président du marketing chez Wajax. « Nous félicitons NTN pour ses 50 années de service auprès des industries canadiennes et pour avoir atteint cet impressionnant centenaire d’exploitation. »

— Article et photo : Mario Cywinski

La 32 e édition du Salon IMTS ( International Manufacturing Technology Show ) 2018, organisée par l’AMT ( Association For Manufacturing Technology ) a fracassé plusieurs records : 129 415 visiteurs inscrits, 2123 kiosques, 2563 compagnies représentées et 1 424 232 pieds carrés d’espace d’exposition.

L’IMTS a permis aux acteurs de l’industrie de réseauter avec les exposants, de se renseigner sur les nouveaux produits et de s’aligner sur les nouvelles directions de la technologie de fabrication. Occupant la totalité des quatre bâtiments de la Place McCormick à Chicago dans l’Illinois, l’exposition avait vraiment quelque chose à offrir à tout le monde dans le milieu.

« La connectivité, la transformation numérique de la fabrication, l’automatisation, la fabrication additive et une économie forte s’avèrent autant de facteurs à l’origine des nombres records atteints à l’IMTS 2018 », a déclaré Peter R. Eelman, vice-président des expositions et du développement commercial de l’AMT. « La numérisation est venue s’ajouter à une industrie de fabrication robuste pour créer l’exposition la plus dynamique que nous ayons connue. »

Hannover Messe USA, regroupant quatre expositions sous le même toit – Integrated Automation, Motion & Drives USA, Surface Technology USA, ComVac USA et Industrial Supply USA – a cumulé 510 exposants et a présenté 60 séances de formation.

« Hannover Messe USA et IMTS combe l’écart entre la technologie de Silicon Valley et la fabrication de tous les jours. Les gens viennent trouver ici des technologies qui changent le milieu dans lequel ils évoluent au quotidien », a commenté Douglas K. Woods, président de l’AMT.

L’IMTS a également présenté plusieurs conférences à quelque 2500 visiteurs venus entendre les plus récents exposés de nombreux experts de l’industrie.

En outre, le Sommet des étudiants Smartforce tenu au même moment a rassemblé le chiffre impressionnant de 23 000 inscriptions, et a permis aux étudiants d’expérimenter différents emplois disponibles dans le secteur de la fabrication.

« Le discours qui valorise les professions des STIM (science, technologie, ingénierie, mathématiques) au pays a eu une influence positive sur notre capacité à attirer davantage d’écoles au Sommet des étudiants », a indiqué Greg Jones, vice-président du développement de Smartforce à l’AMT. « Les étudiants peuvent à la fois échanger avec les personnes qui occupent ces emplois dans le secteur manufacturier aujourd’hui, et prendre connaissance de la technologie et l’équipement qu’ils utiliseraient dans leur travail. La technologie rend les carrières en fabrication de nouveau attrayantes. » — Article et photo : Mario Cywinski

L’Association canadienne dédiée à l’ingénierie et la maintenance des usines PEMAC ( Plant Engineering and Maintenance Association of Canad a) a récemment organisé l’édition 2018 de sa conférence MainTrain à l’hôtel Brookstreet d’Ottawa. Sous le thème « Connecter, Apprendre, Contribuer»,

l’événement a rassemblé 33 exposants (y compris les commanditaires), a accueilli près de 200 participants, a présenté 37 conférences et a tenu un gala de remise de prix.

- Vitrine de produits À l’honneur sur le plancher d’exposition, une vitrine de produits a permis aux visiteurs de se familiariser avec un large éventail d’articles en vogue dans l’industrie, présentés par les commanditaires et les exposants. La réception d’ouverture a favorisé le réseautage. Chaque délégué s’est vu remettre une grille avec le nom des exposants. Il lui suffisait de faire signer les cases par les exposants correspondants pour courir la chance de remporter un prix. Finalement, le Coin des auteurs a permis aux délégués de s’entretenir face à face avec certains auteurs, dont James R. Picknell, Jesus Sifonte, Suzane Greeman et Susan Lubell.

- Présentations, séances et ateliers

Le programme quotidien débutait par l’accueil d’un commanditaire suivi de la présentation d’un conférencier invité. Voici ces conférenciers : Susan Lubell, présidente nationale de PEMAC (discours d’ouverture); Michael Rosenberg, président de WPV Corp (Redéfinir la maintenance – une approche de penseur flexible); Marc-Rene de Cotret, directeur de la transformation des services à la Ville d’Ottawa (Rôle du numérique dans une ville innovante); et Mike Crowell, directeur de la maintenance (division Pâtes et papiers) d’ Irving Pulp and Paper Limited (Accélérer les talents de gestion en partenariat avec la PEMAC).

Les séances et les ateliers ont été les pièces maîtresses de MainTrain, lesquels ont permis aux participants d’acquérir des connaissances sur une variété de sujets et d’obtenir des secrets du métier de la bouche d’experts de l’industrie.

Dans le cadre de cet événement, la PEMAC a organisé un souper de remise de prix au Musée canadien de la guerre à Ottawa. Le tout premier prix Équipe de maintenance de l’année – grande organisation a été remis à Cameco pour l’usine de transformation de Port Hope. Le prix commémoratif Sergio Guy a été remis à Dick Olver.

Des prix Méritas ( Capstone Awards ), édition 2018, ont également été pré -

sentés. John Colwell, superviseur de la maintenance chez Molson Coors a remporté le Méritas du meilleur projet Professionnel en gestion de la maintenance (MMP) – aspects techniques. « John mérite sans équivoque ce prix de reconnaissance par son engagement et son attention au contenu du cours, et à l’application subséquente qu’il en a fait sur le terrain », a commenté Brian Malloch, instructeur MMP et présentateur de ce Méritas.

Sameh Abadir, ingénieur en maintenance et fiabilité chez Skjodt Barrett Foods a, pour sa part, remporté le Méritas du meilleur projet MMP –aspects affaires techniques. « Dans le cadre de mes fonctions, j’ai pu appliquer les enseignements tirés du programme MMP – y compris la maintenance basée sur la fiabilité, l’analyse des causes profondes, la gestion du travail et l’analyse financière – afin d’améliorer la fiabilité et le rendement des actifs dans mon organisation. Les compétences apprises grâce au programme m’ont permis, non seulement d’avancer dans ma carrière, mais également d’appliquer directement les connaissances acquises. Je suis honoré de recevoir ce prix et suis impatient de défendre la pertinence de la profession», a énoncé M. Abadir.

Enfin, le Méritas du meilleur projet Professionnel en gestion des actifs (AMP) a été décerné à Tonnie Trim, superviseur des données sur les actifs du groupe Gestion de la maintenance des systèmes chez Enbridge . « Ce prix est le témoin d’une approche holistique complète de la gestion d’actifs apportant de la valeur à l’organisation. Le projet de Tonnie portait sur un système de filtration aux amines et décrivait clairement en quoi il soutenait, et s’avérait essentiel, à plusieurs objectifs stratégiques », a félicité Cliff Williams, directeur de la maintenance mondiale chez Erco et instructeur AMP. MRO — Article et photo : Mario Cywinski

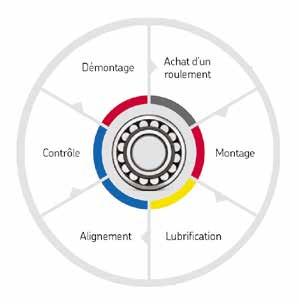

» Kits d’outils de montage à froid des roulements

Série TMFT

En moyenne 16% des défaillances prématurées de roulements s’expliquent par un mauvais montage, impliquant généralement des efforts de montage excessifs. Les kits d’outils de montage de roulements SKF sont conçus pour permettre un montage rapide et précis des roulements, tout en minimisant le risque de détérioration de ces derniers.

» Extracteurs mécaniques à griffes

EasyPull Série TMMA

L’extracteur breveté SKF EasyPull figure parmi les outils les plus simples d’utilisation et les plus sécuritaire du marché. La série est équipée d’un mécanisme à ressort et d’une construction robuste. Évite d’endommager l’arbre à la suite de techniques de démontage inappropriées, la série TMMA vous permettra de retirer vos roulements de façon sécuritaire.

goo.gl/TXeWqP

En appliquant des bonnes pratiques de maintenance et en utilisant les bons outils dans tous les stages de la vie des roulements, vous pouvez allonger considérablement la durée de vie en services de vos roulements et de ce fait même, augmenter la productivité et l’efficacité de vos usines.

Plus d’information à: goo.gl/HJik6D

» Appareil de chauffage par induction portable Série TIH

La série TIH combine une capacité de chauffage efficace avec une grande portabilité. La chaleur est utilisée pour expandre la bague intérieure du roulement avant de le monter sur l’arbre, en refroidissant, le roulement crée un serrage sur l’arbre.

goo.gl/VzvEhs

» Outil d’alignement d’arbres Série

Les outils de la série TKSA sont des solutions d’alignement au laser permettant des alignements précis d’arbre. Avec deux unités de mesure sans-fils, ses grands détecteurs et lasers puissants, l’outils permet une performance dans les conditions les plus exigeantes.

goo.gl/LpqaPQ

» SKF SYSTEM 24 Graisseurs Automatiques

Monopoints

Un apport continuel de lubrifiant, en quantité précises, à des points de lubrification via un système de propulsion à gaz. Idéal pour les points difficiles d’accès manuellement et pour augmenter l’efficacité dans les installations ayant de grandes quantités de points de lubrification.

goo.gl/edsss9

goo.gl/TCfQ4R

Les applications lourdes requièrent l’utilisation d’un lubrifiant déterminé

Lorsque nous pensons à de l’équipement lourd, nous pensons généralement à de gros équipements aux déplacements lents, évoluant dans des milieux sales et humides, souvent malmenés ou susceptibles d’affronter des conditions difficiles. Dans la plupart des cas, les applications lourdes demandent à être lubrifiées à la graisse.

Plusieurs raisons motivent l’utilisation de graisses dans ces applications. Pour bien le comprendre, commençons par examiner les rôles que joue la graisse : Q Fournir un film lubrifiant (ou une séparation de surfaces). Ce film peut être sous la forme d’un film d’huile ou d’une couche solide – avec l’utilisation d’additifs ou par les propriétés du savon.

W Assurer l’étanchéité et l’élimination de la contamination.

Comment la vitesse lente des équipements lourds affecte-t-elle le choix de leur lubrifiant? Le choix naturel consiste à opter pour une huile plus

épaisse (plus visqueuse) pour les applications plus lentes : un choix que les calculs viennent confirmer. Cependant, à un moment donné, il n’y aura plus de séparation de film. C’est un peu comme une voiture en aquaplanage sur une flaque d’eau : au-dessus d’une certaine vitesse, elle aquaplanera; en dessous d’une certaine vitesse, elle ne le fera pas – peu importe la profondeur (la quantité de graisse) de la flaque.

C’est là que la conception de la graisse joue un rôle important. La formulation et la chimie du savon et des additifs confèrent à la graisse ses propriétés « lubrifiantes » (création d’un film). Le film antiadhérent peut être formé à partir de particules telles que le téflon, le bisulfure de molybdène (MoS2) ou le graphite, ou encore d’un film chimique par le biais d’additifs EP et d’additifs antiusure, ou même du savon lui-même. Le sulfonate de calcium est un exemple de savon qui protège la surface lorsqu’un film d’huile ne peut pas être créé. Techniquement, un film d’huile ne peut pas être créé (quelle que soit la viscosité de l’huile de base) lorsque la vitesse des surfaces en contact est inférieure à

20 000 mm/minute (calculée par le diamètre moyen du roulement x nombre de tr/min).

Après avoir établi qu’une graisse est requise, comment savoir laquelle utiliser? Il existe plusieurs façons de

« ...le graissage d’un équipement lourd a pour objectif principal d’atténuer les effets des conditions de l’application plutôt que de lubrifier la zone de contact. »

déterminer si une graisse convient à une application. La première consiste à examiner les données techniques, telles que le test des cicatrices d’usure ou le test à quatre billes : tous deux normalisés par l’industrie pour comparer le rendement des graisses. Bien sûr, il est d’usage de se familiariser avec les résultats de ces tests et vérifier leur applicabilité à des besoins donnés.

Une autre façon de déterminer si la graisse convient à une application consiste à revoir la description de la graisse. Il s’agit généralement du premier ou des deux premiers paragraphes de la description du produit. Les fabricants de graisse décrivent généralement bien le type d’application pour lequel ils ont conçu un produit. Des commentaires accompagnent généralement cette description. En voici un exemple : Formulé pour résister à des températures élevées et à des charges extrêmes, ce produit convient à de nombreuses applications, y compris les segments du ciment, des mines et des métaux. Cette graisse ne contient aucun additif, car les propriétés de pression extrême découlent de la structure du savon.

La fréquence de la lubrification des composants mobiles des roulements s’appuie sur la durée de vie de la graisse et sur les facteurs d’influence, tels que la contamination, les vibrations et l’ampleur des chocs dans les applications « lourdes » typiques.

La « durée de vie » classique de la graisse (sans tenir compte des facteurs d’influence) dans les applications lentes s’avère généralement assez élevée. Assez élevée, en fait, que si vous pouviez éliminer la contamination, les vibrations et les chocs, le roulement pourrait être graissé à vie (à savoir, ne jamais avoir besoin d’une nouvelle lubrification). Dit autrement, le graissage d’un équipement lourd a pour objectif principal d’atténuer les

effets des conditions de l’application plutôt que de lubrifier la zone de contact.

Comment les vibrations et l’ampleur des chocs affectent-elles la lubrification? Ces deux facteurs ont tendance à séparer l’huile du savon (combien de fois l’ouverture d’un roulement est venue confirmer la seule présence d’une « graisse séchée »). Cela compromet le réservoir de graisse chargé d’approvisionner les barrettes de

les applications normales au fonctionnement fluide.

Pour remédier à cela, on doit sélectionner des qualités de graisse NLGI plus élevées, lesquelles affichent des caractéristiques de pénétration plus élevées sur leur fiche technique. Ces graisses se révèlent plus épaisses et elles résistent mieux à l’affaissement dans la zone de contact du roulement lorsque ce dernier est exposé à des vibrations et à des chocs. Conséquemment, elles permettent de réduire les cycles de barattage. En résumé, une graisse spécifiquement conçue pour les applications lourdes doit être sélectionnée, souvent identifiable par son numéro NLGI plus élevé. Ces produits comportent également souvent des additifs EP spécialisés. Ils peuvent aussi intégrer un savon

cage du roulement. L’un des rôles de la cage est de circonscrire la graisse, pour ensuite l’acheminer à la zone de contact de surface. Lorsque des vibrations et des chocs se produisent, cela a pour effet de vider graduellement ces réservoirs, de disperser la graisse et, pire encore, d’augmenter le barattage. En effet, la longévité d’une graisse peut, entre autres, se mesurer par le nombre de fois qu’une « unité » de graisse est renversée. Les vibrations et les chocs provoquent plus de renversements de la graisse que

spécial, et leur huile de base est souvent à haute viscosité. Il importe de s’assurer que la fréquence et le volume de lubrification viennent compenser le niveau de contamination, les vibrations et les chocs imposés à l’équipement. MRO

NOTE : Les photos incluses illustrent différentes applications lourdes nécessitant l’utilisation d’un lubrifiant déterminé.

• Douglas Martin est ingénieur de machinerie lourde en poste à Vancouver. Il est spécialisé en conception, dépannage et lubrification d’équipements rotatifs.

Un horaire hebdomadaire bien rédigé permet d’accroître la productivité

Il existe différents calendriers de maintenance, chacun visant un objectif précis. Le calendrier annuel concerne les budgets, les projets et les entrepreneurs (le cas échéant). Le calendrier mensuel concerne le suivi de la maintenance préventive. Le calendrier quotidien concerne l’attribution des bons de travail et les opérations de cadenassage/étiquetage. Seul le calendrier hebdomadaire s’avère un moteur de productivité.

travail ». Cela peut ressembler à un double discours. Cependant, selon la première loi de Parkinson*, « tout travail tend à se dilater pour remplir tout le temps disponible. »

En d’autres mots, si une équipe de 10 personnes – cumulant une charge de travail de 400 heures – se voit attribuée une tâche requérant 200 heures d’ouvrage, cette dernière sera accomplie en 400 heures. Cette sous-performance n’est pas le résul -

Loi de Parkinson

Il est possible d’améliorer la productivité de la maintenance, laquelle ne consiste pas seulement à effectuer « tout le travail à accomplir ». Il ne s’agit pas non plus de « garder tout le monde occupé et de pratiquer de la maintenance préventive », ni uniquement de « prendre soin des opérations » ou d’accomplir « tout le travail possible ».

La maintenance productive devrait consister à « accomplir autant de travail que le permettent les heures de

tat d’un ralentissement conscient de la part de la main-d’œuvre, mais plutôt celui d’une mauvaise évaluation de temps requis par la direction. Si « tout le travail qui est dû» ne représente que 200 heures de bons de travail, c’est ce que l’équipe accomplira. Si 200 heures peuvent « occuper tout le monde et permettre d’effectuer la maintenance préventive », c’est ce que l’équipe accomplira. Si 200 heures « peuvent s’occuper des opérations », c’est ce que l’équipe accomplira. Même une

directive ouverte de « faire tout ce qu’il est possible de faire » pourrait également se solder par 200 heures de travail.

En fait, l’expérience montre que la même équipe de 10 personnes cumulant une charge de travail de 400 heures qui commencerait la semaine avec un calendrier hebdomadaire de 400 heures de bons de travail accomplira plus d’ouvrage, même si elle ne termine pas tous les travaux planifiés. La maintenance continue se veut une tâche sans fin: de nouveaux bons de travail préventifs et correctifs viennent toujours s’ajouter. Cette maintenance n’est pas un projet avec une date d’achèvement. Néanmoins, une équipe qui commencerait la semaine avec une quantité de travail hebdomadaire déterminée à accomplir sera animée d’une mission, laquelle définit le succès d’un projet ou non. Une équipe investie d’une mission change son objectif de « faire ce qui peut être fait » ou de « s’occuper des opérations » pour « essayer d’accomplir une quantité de travail donnée ».

Plusieurs éléments doivent être pris en compte pour créer un calendrier hebdomadaire générateur de productivité. En voici un résumé.

Q L’usine doit avoir suffisamment de travail planifié dans son carnet de commandes pour fournir le calendrier. Le planificateur doit disposer de bons de travail qui estiment le nombre d’heures de main-d’oeuvre et les compétences requises pour chacun.

W L’usine doit disposer d’un système de priorités crédible. Tout le carnet de commandes ne peut pas faire partie de l’horaire de la semaine prochaine.

E Le planificateur doit connaître les heures de disponibilité de chaque employé pour la semaine, et prendre en compte les absences motivées pour vacances, maladie, formation, réunions spéciales et autres, ainsi que les travaux déjà commencés mais qui ne seront pas terminés cette semaine.

« La création d’un calendrier hebdomadaire nécessite des bons de travail planifiés, un système de priorités crédible et des prévisions de main-d’œuvre pour une semaine. Cela nécessite également un planificateur qui remplit complètement le calendrier hebdomadaire et une direction suffisamment flexible pour accepter les impondérables. »

R Le planificateur doit remplir le calendrier avec des bons de travail correspondant à 100 % des heures disponibles. Un horaire surchargé aura pour effet de décourager les employés à produire davantage que la normale, et un horaire sous-chargé les invitera à demeurer simplement occupés.

T Le planificateur doit rédiger le calendrier hebdomadaire comme un lot de travail à accomplir sans préciser de jours. Dans la vie réelle, la maintenance comprend trop d’impondérables pour en prévoir les activités plus d’une journée ou deux à l’avance. Le superviseur utilise le lot de tra -

vail du calendrier hebdomadaire pour assigner des bons de travail sur une base quotidienne au fur et à mesure que la semaine avance. Enfin, la direction doit mesurer le respect du calendrier avec la maturité d’attendre entre 40 et 90 % de rendement. C’est normal que le calendrier ne soit pas parfait. Même les usines bien huilées dont les opérations sont à maturité devront composer avec 10 à 20 % de travaux urgents venant perturber le calendrier. Néanmoins, il est préférable de planifier à 100 % et s’attendre à certaines perturbations de l’horaire, que de planifier à 80 % pour

atteindre un niveau de conformité plus élevé. Une telle façon de faire défie la première loi de Parkinson. La mise en place d’un bon calendrier hebdomadaire permettra assurément d’augmenter la productivité. MRO

*Les lois de Parkinson ont été énoncées en 1955 par Cyril Northcote Parkinson.

• Doc Palmer, PE, MBA, CMRP, est associé principal chez Richard Palmer & Ass. Il est également l’auteur du manuel de planification de la maintenance de McGraw-Hill, et son expertise en planification est sollicitée par des entreprises du monde entier.

Obtenez une vision prédictive de votre équipement!

Des-Case IsoLogic est la dernière nouveauté de la famille de produits Des-Case. Utilisant les reniflards VentGuard, Des-Case IsoLogic propose la même technologie éprouvée et reconnue des utilisateurs, maintenant avec technologie de capteur et de collecte de données.

Entrer dans le périple pour une usine connectée avec l’Expertise Wainbee. 1-888-WAINBEE (924-6233) | www.wainbee.com

La transition d’un actif entre les services des opérations et de maintenance représente un enjeu souvent négligé. Cet aspect a fini par mettre en échec le bon fonctionnement de la plupart des industries avec lesquelles j’ai échangé : que l’équipement en cause ait été mobile ou fixe. Le concept entourant cet aspect n’est pas aussi simple que de savoir qui a les clés d’un équipement. Lorsque vous avez la garde et le contrôle d’un actif, vous en êtes entièrement responsable. S’il n’y a pas de politique à ce propos, alors tout le monde est responsable. Si tout le monde est responsable, personne ne l’est.

Quels sont les risques associés au manque d’encadrement lors de la transition d’une pièce d’équipement?

Q Sécurité – Les actifs et les personnes sont exposés à un danger lorsque la transition des actifs s’effectue sans encadrement.

W Temps – Comme les actifs industriels sont intimement reliés aux revenus, le manque de redondance nécessite une optimisation du temps moyen de réparation (TMR).

E Crédibilité – Si les actifs sont remis 90 % en état, mais ne fonc -

tionnent pas, la crédibilité du service de maintenance s’en verra compromise.

R Communication – La prise en charge des anomalies et des étapes doit être signifiée pour que tout le monde sache à quoi s’en tenir.

T Intégrité – Le manque d’intégrité entre les services des opérations et de maintenance assure des conflits et des problèmes de confiance. Il mine l’esprit

« Lorsque vous avez la garde et le contrôle d’un actif, vous en êtes entièrement responsable. S’il n’y a pas de politique à ce propos, alors tout le monde est responsable. Si tout le monde est responsable, personne ne l’est. »

d’équipe nécessaire au bon fonctionnement de toute organisation, qui plus est, si elle est de classe mondiale.

A yant contribué à de nombreuses transitions fiables, je peux affirmer que la fiabilité n’incombe pas seulement au service de maintenance. Dans une organisation fiable, toutes les parties impliquées transigent de façon harmonieuse, et les étapes se succèdent de manière fluide. En fait, le service des opérations et celui de la maintenance entretiennent de bonnes relations et pratiquent une bonne communication dans de nombreux cas. Le groupe d’opérations informe le groupe de maintenance du moment où il recevra un actif, et ce dernier le retournera au premier dans les meilleurs délais une fois les travaux terminés. Selon les personnes en poste, une telle façon de procéder peut très bien fonctionner à court terme. Néanmoins, si nous voulons obtenir ce type de résultat sur une base régulière, nous devons instaurer une politique et nous en tenir. S’il existe une politique de garde et contrôle des actifs, il sera beaucoup plus facile pour quelqu’un de pointer une étape sautée ou un manque dans l’achèvement du processus.

Question d’approfondir davantage ce concept, examinons ce qui se passe au cours de la transition de la garde d’un actif. Tout d’abord, lorsqu’un actif nécessite une intervention (planifiée ou non), c’est le service des opérations qui en a le contrôle. C’est donc lui qui l’éteint, le met hors service, le vidange, le rince, etc. En d’autres mots, il le prépare pour l’entretien et, au besoin, le déplace à un endroit désigné. La prochaine étape du processus de garde – dont s’acquittent souvent très bien la plupart des organisations – est le cadenassage. Nous sommes obligés, et moralement tenus, d’observer des politiques de cadenassage éprouvées. Bien que cela soit souvent très bien fait, j’ai plusieurs fois été témoin de situations où l’actif a dû être décadenassé et remis en service avant d’avoir été entretenu, pour la simple raison que le service de maintenance ne pouvait pas l’inclure dans sa planification ou qu’il n’avait pas été informé de sa disponibilité. Une fois l’actif entretenu selon la planification, il est remis dans un état opérationnel. Cependant, le service

des opérations peut avoir été informé ou pas de son état. A-t-il fait l’objet de tests fonctionnels? Dans la négative, c’est le groupe des opérations qui deviendra le testeur « par défaut ». Dans ce cas, certains éléments pourraient échapper au contrôle, comme une fuite de fluide ou un garde-corps non replacé.

Que peut-on faire pour améliorer la transition de la garde ou du contrôle des actifs lors de ses déplacements pour entretien, à l’aller et au retour? La réponse simple est une bonne communication. Néanmoins, cela résoudra uniquement une partie du problème et pas à tous les coups. Voici une liste d’étapes qui permettront d’assurer l’efficacité et le déroulement sans heurts de la transition d’un actif pour maintenance.

Q Engagement – Si le service des opérations ne suit pas un calendrier de travail, la planification ne pourra pas s’harmoniser au programme de maintenance. Nous n’avons pas décidé d’exploiter une usine ou une mine pour en faire l’entretien. Nous l’avons fait pour générer des profits aux actionnaires. Dit simplement, le service des opérations poursuit des attentes et le service de la maintenance doit satisfaire certaines exigences, chacun visant à atteindre les objectifs de l’entreprise. Cet engagement en matière de planification constitue la première étape de la communication.

W Processus d’affaires – Il est primordial que ce dernier inclue des étapes de communication. Le calendrier des tâches doit comporter des contrôles et mesures correctives pour s’assurer que les exigences de maintenance seront communiquées longtemps à l’avance. Un module doit définir la personne à laquelle communiquer ces exigences, quand et comment le faire : avec un document RACI (responsable, agent comptable, consulté et informé).

E Préparation du travail – La plupart des bons de travail commencent par la tâche à exécuter, laissant d’importants éléments d’efficacité hors de l’équation. Les projets complexes nécessitent que le bon de travail précise les tâches préalables devant être réalisées

avant de procéder à l’entretien de l’actif proprement dit. Il peut s’agir de rassembler l’outillage et l’équipement requis, de nettoyer, d’aménager l’aire de travail ou toute opération permettant de réduire le temps de réparation. Le bon de travail doit également inclure une étape de communication, par exemple « Communiquer avec la salle de contrôle pour aviser du début des travaux». Plus le temps de réparation sera court, plus l’actif pourra rapidement reprendre du service.

R Achèvement des travaux – À la fin des travaux, des essais statiques ou dynamiques peuvent devoir être réalisés. Le bon de travail doit comporter cette information, et cette dernière doit être communiquée au service des opérations, surtout si ce dernier doit y participer. On assiste à beaucoup de reprises du travail dans l’industrie sur la base que nous « supposons » qu’il n’y aura pas de fuites sur un actif fraîchement réparé. Toutes les activités suivant l’achèvement des travaux doivent également figurer sur le bon de travail, par exemple : retourner les pièces pouvant être réusinées, nettoyer l’aire de travail et informer le service des opérations.

T Gestion des éléments décelés – Lorsqu’un actif est retiré pour entretien, la tendance est de tout réparer. Cette habitude aura souvent un impact négatif sur la planification, comme les nouveaux éléments décelés sur un actif en cours d’entretien augmenteront, parfois considérablement, son temps passé à l’atelier. Par exemple, le service de maintenance indique au service des opérations qu’il a besoin de l’actif pendant environ quatre heures – plage horaire autour de laquelle planifie ce dernier – pour réaliser que l’actif passera finalement deux jours à l’atelier. Une telle façon de travailler détruira la confiance. De la communication sans intégrité ne fonctionnera pas. Néanmoins, il pourrait arriver que certains éléments décelés nécessitent une attention immédiate. Dans ces cas, devant s’avérer plus l’exception que la règle, le service des opérations doit immédiatement être avisé, afin qu’il puisse se replier sur une solution de rechange.

« Les projets complexes nécessitent que le bon de travail précise les tâches préalables devant être réalisées avant de procéder à l’entretien de l’actif proprement dit. »

Si les éléments décelés ne nécessitent pas une attention immédiate, la planification prévue devrait suivre son cours.

Y Communication – Le service des opérations aligne la production sur les buts d’affaires de l’entreprise. Si le service de maintenance s’aligne dans la même direction, il y aura certainement des fenêtres qui conviendront à l’un comme à l’autre, et grâce auxquelles les deux services pourront atteindre leurs objectifs. La communication doit impérativement être bidirectionnelle, et traiter d’aspects comme les lots de production, les spécifications, les exigences d’expédition et les commandes des clients. Une telle transparence permettra d’augmenter à la fois la confiance et l’efficacité des activités.

Exemple concret

Voici l’exemple d’une société minière qui a relevé le défi de garde et contrôle des actifs avec brio. Le service des opérations était confronté à d’importants problèmes de confiance lorsque des activités de maintenance préventive (PM) s’avéraient requises pour la pelle mécanique. Un entretien de huit heures était planifié, par exemple, et le service de maintenance finissait par la garder deux ou trois jours, car il décelait d’autres travaux à effectuer, en plus de la maintenance préventive, comme la réparation de fissures mineures. Le service des opérations fulminait chaque fois comme il ne pouvait pas reprendre la production et atteindre ses objectifs. Sa façon de réagir a été de refuser de remettre la pelle à la maintenance, ce qui ne

fit qu’aggraver le problème. L’ingénieur en fiabilité du site a retravaillé l’approche. Sa solution consistait à limiter les activités de PM aux changements de filtres et à l’inspection requise. À moins que des éléments extrêmement urgents ne soient décelés en cours de travail, les travaux d’entretien additionnels étaient replanifiés environ deux semaines plus tard. Cette directive a permis de grandement améliorer l’efficacité des travaux de réparation. Au lieu des deux à trois jours d’arrêt habituels, les activités de PM prenaient effectivement les huit heures convenues, et une nouvelle intervention était planifiée. Cela a permis d’aligner les attentes avec les exigences et de créer de la crédibilité en matière de garde et contrôle de l’actif. MRO

• Jeff Smith est un expert en matière fiabilité et propriétaire de 4TG Industrial. Son travail couvre un large éventail d’industries, y compris les sables bitumineux, l’exploitation minière, les pâtes et papiers, l’emballage, la pétrochimie, le secteur maritime, l’industrie brassicole, le transport et les carburants de synthèse.

L’entreprise AMCAN a été fondée en 1998 – elle célèbre donc son vingtième anniversaire ! Nous tenons à remercier nos précieux clients pour cette réalisation. AMCAN est un important fournisseur de produits de roulements à billes et à rouleaux destinés aux distributeurs et aux équipementiers. Notre inventaire comprend plus de 22 000 roulements et produits connexes.

Amcan Bearing est fier d’annoncer une entente exclusive visant à représenter D&D Belting au Canada, avec une gamme complète de courroies pour mieux servir nos clients.

KYK est la gamme de roulements de qualité moteur électrique (EMQ) d’Amcan. Elle regroupe des roulements de 60 mm ABEC 3 et plus, avec indices de bruit et de vibrations Z3V3, et les roulements de 60 mm de diamètre intérieur ABEC3 avec indices de bruit et de vibrations Z2V2. Les deux sont livrés graissés avec le lubrifiant d’application électrique approprié. Emballés avec flasques de roulement et joints C3.

SWC est distribué exclusivement par Amcan en Amérique du Nord. SWC a été fondée en 1994, et elle s’est spécialisée en roulements à gorges profondes et à haute température ainsi qu’en roulements à billes à insertion radiale. Ils renferment une graisse spéciale leur permettant de fonctionner à des températures pouvant atteindre 350 °C, et sont offerts avec des joints ouverts 2ZR et Viton. SWC est homologuée selon la norme ISO 9001:2008 depuis 2005.

FSQ est un important fournisseur taïwanais de paliers de battement, de paliers à joint diamétral (paliers de battement à semelle), de manchons de serrage et de joints. Amcan est son concessionnaire autorisé en Amérique du Nord.

Notre équipe au service à la clientèle s’avère hautement compétente et professionnelle. Elle est en service 24 h par jour, 7 jours par semaine pour vous fournir des solutions sur mesure répondant à vos exigences spécifiques en matière de roulements et produits d’entraînement.

• Toronto 1-877-275-6304 • Montréal 1-866-349-6304 • Vancouver 1-866-941-6203 • Edmonton 1-877-454-6203 • Chicago 1-866-625-6203 • Dallas 1-888-477-6203

Internet : www.amcanbearing.com

Les usines de fabrication doivent revenir à la source pour aller plus loin

J’ai observé que les bases de la maintenance avaient tendance à être reléguées au second plan depuis la venue des nouvelles méthodes de mesure et d’amélioration des performances de maintenance. Certaines usines ont même régressé en matière de fiabilité de leurs équipements en suivant ces nouvelles méthodes, incluant l’analyse des causes fondamentales, les tendances de responsabilité du matériel, la création de grands livres sur l’équipement et la représentation graphique de tout ce qui peut être mesuré. Comprenez-moi bien, toutes ces activités sont importantes et contribuent à la longévité de l’équipement. Néanmoins, il importe de garder à l’esprit qu’elles doivent être pratiquées en sus des activités de base, pas à la place. Cela dit, comment ces usines peuvent-elles revenir à la base?

Lubrification manuelle

Commençons par les tournées quotidiennes. Celles-ci ont toujours lieu, mais les listes de contrôle ont été totalement remodelées afin que les ouvriers recherchent des signes avant-coureurs très précis d’usure prématurée et de défaillance imminente. Nous voulons que les gens de la maintenance discutent avec les opérateurs de machines pour savoir s’ils ont remarqué quelque chose sur leur équipement qui laisserait présager une éventuelle défectuosité. Nous voulons que les ouvriers se familiarisent avec les machines, afin de pouvoir prédire leur état.

Il n’y a pas de plus efficace outil au monde qu’un opérateur/ouvrier qui reconnaît un fonctionnement inhabituel de l’équipement : odeur, son, température, vibrations... À mon avis, nos sens peuvent probablement détecter 75 % des défaillances d’équipement à venir. Les machines fourniront presque toujours des signes à l’avance – il suffit de pouvoir les reconnaître et d’agir en conséquence.

La lubrification est sans l’ombre d’un doute l’un des premiers principes de base. Très peu d’autres

activités de maintenance se révèlent plus importantes pour un équipement que sa lubrification adéquate, appliquée au bon moment, au bon endroit et dans la bonne mesure. Un ouvrier ou un opérateur d’équipement peut facilement s’acquitter de cette tâche. Pour ce faire, ces derniers doivent être formés selon les besoins de lubrification précis de chaque pièce d’équipement. Ce n’est pas parce qu’une personne possède un certificat de compagnon qu’elle connaît le type, le moment et la qualité de lubrifiant requis.

plus approfondie a également permis de découvrir que la canalisation de lubrification installée par le service de maintenance était trop petite pour l’application. Au lieu du 1/4 po de diamètre intérieur requis, elle affichait 1/4 po de diamètre extérieur. De ce fait, la pression à l’intérieur du lubrificateur n’était pas suffisante pour acheminer la graisse à travers la petite canalisation jusqu’au roulement. En fait, la graisse dans la canalisation était devenue épaisse et dure à cause de son inertie à l’intérieur. Cette défaillance a coûté plusieurs

« Il n’y a pas de plus efficace outil au monde qu’un opérateur/ouvrier qui reconnaît un fonctionnement inhabituel de l’équipement : odeur, son, température, vibrations... »

Pour moi, la lubrification manuelle demeure la meilleure option. Nous saurons toujours quand la lubrification est terminée et combien de lubrifiant a été ajouté. Pour les points de lubrification non accessibles, des canalisations de lubrification peuvent se rendre au point exact à atteindre. Certaines usines ont opté pour des graisseurs automatiques. N’oublions cependant pas que ces dispositifs ne sont pas sans entretien et qu’ils requièrent une attention continue. Leurs réservoirs doivent être vérifiés à fréquences régulières, et leur niveau doit être enregistré pour garantir qu’ils seront en mesure d’assurer la lubrification jusqu’au prochain intervalle de vérification.

Lubrification automatique

Voici l’histoire récente d’un bris de roulement de malaxeur relié à un graisseur automatique. Après analyse – l’un des outils de cause fondamentale – il a été établi que la canalisation de lubrification était bloquée. Le niveau dans le réservoir n’ayant pas été vérifié/enregistré, le roulement s’est brisé en raison d’un manque de lubrification. Une analyse

heures d’arrêt de production. En outre, il a été constaté que la douzaine d’autres lubrificateurs installés dans l’usine étaient également alimentés en graisse par de petites canalisations. À l’heure actuelle, la direction est en instance de décision entre modifier la dimension des canalisations actuelles ou retirer les graisseurs automatiques pour les remplacer par des graisseurs manuels. Voilà un exemple où une instruction d’installation manquée peut affecter la fiabilité d’une installation en entier. Les graisseurs automatiques ne sont pas exempts de défectuosités potentielles. Lorsque vous en retirez un de son emballage pour la première fois, vous constaterez qu’il contient des instructions d’installation, des instructions d’entretien recommandé et un guide de dépannage. La morale de cette histoire est que la lubrification automatique s’avère acceptable, mais elle nécessite de l’attention et une bonne routine de maintenance préventive pour vérifier le bon fonctionnement des dispositifs.

Rapport explicite

Les principes de base de la maintenance doivent faire partie intégrante

« Les principes de base de la maintenance doivent faire partie intégrante de tout programme de maintenance afin d’en assurer la fiabilité, peu importe à quel point nous sommes rendus avant-gardistes avec les nouvelles techniques. »

de tout programme de maintenance afin d’en assurer la fiabilité, peu importe à quel point nous sommes rendus avant-gardistes avec les nouvelles techniques. Aucun substitut ne palliera l’intervention humaine. Les pratiques de maintenance de base ont fait leurs preuves dans tous les procédés de fabrication. Elles doivent représenter l’une de nos principales méthodes de surveillance des équipements afin d’accroître leur fiabilité.

Je mets au défi les usines qui effectuent une tournée quotidienne des équipements de remettre en cause l’efficacité des vérifications réalisées. Servent-elles uniquement à garder

les ouvriers occupés quand il n’y a rien d’autre à faire? Ces vérifications génèrent-elles l’émission de bons de réparation? Lorsqu’une panne se produit, avez-vous le réflexe de vous demander si des signes avant-coureurs auraient pu être détectés, et si l’unité aurait pu être réparée avant de briser?

Des instructions de maintenance détaillées doivent également accompagner chaque bon de travail, de sorte que des données représentatives soient collectées sur le terrain. Lorsque nous apportons notre voiture au garage, nous n’autoriserons pas des travaux basés sur un diagnos-

tic nébuleux. Nous voulons un rapport clair qui nous indique exactement ce qui ne va pas, et ce que la réparation implique en pièces et en main-d’oeuvre. Ce que nous faisons dans nos usines et lors de nos vérifications de maintenance préventive ne devrait pas être différent. Des outils avancés de prévision tels que l’analyse des vibrations et l’échantillonnage d’huile nous aident à prédire l’autre 25 % de défaillances d’équipement à venir, celles qui échappent aux sens de perception humains. Nous devons absolument les inclure dans nos programmes de maintenance préventive dans le but que chaque pièce d’équipement bénéficie d’un programme complet. Notre boîte à outils comporte beaucoup de nouveaux outils visant à améliorer la disponibilité des équipements. Néanmoins, les bonnes vieilles pratiques d’entretien demeurent parfois notre plus fidèle allié. MRO

• Peter Phillips est conseiller et formateur en maintenance d’équipement au sein de la firme Trailwalk Holdings en NouvelleÉcosse.

Les incontournables du monde exigeant du minerai de sables bitumineux

Peu d’environnements industriels présentent autant de défis que ceux des sables bitumineux canadiens. Des conditions météorologiques impitoyables, des calendriers exigeants, un minerai abrasif et des emplacements très éloignés conduisent à la nécessité absolue d’un programme de maintenance rigoureux. Si on considère l’ampleur des équipements utilisés, il est facile de constater que l’entretien régulier n’est qu’une exigence minimale. En fait, la plupart des sites bien gérés ont généreusement investi dans la

kage. Ce stockage est nécessaire pour assurer un apport constant en minerai à l’étape suivante : la préparation des schlamms (boues). À ce stade-ci, le minerai est à nouveau redimensionné via des « calibreurs » (un type de concasseur secondaire et souvent aussi tertiaire), puis mélangé avec de l’eau et une substance caustique avant d’être transféré dans une caisse aspirante où il est ensuite transporté dans de gros tuyaux jusqu’à l’étape suivante. Ici encore, l’ampleur de ce processus ne peut être sous-estimée. À titre d’exemple, la capacité de la

maintenance préventive et dans un service de fiabilité hors pair.

Défis particuliers

Ces défis peuvent s’avérer encore plus présents au début du processus minier. Pour ceux qui ne sont pas familiarisés avec le mode d’extraction classique dans les sables bitumineux, tout commence par ce qu’on appelle la préparation du minerai. Il s’agit de la première étape du processus d’extraction, laquelle présente de nombreux défis particuliers. Le minerai brut est déposé (généralement par camion) dans un concasseur primaire. Une fois à la bonne dimension, le minerai est transporté par convoyeur jusqu’à un réservoir amortisseur qui, comme son nom l’indique, est un grand réservoir de stoc-

pompe de transport hydraulique utilisée pour atteindre l’étape suivante dépasse souvent les 2000 HP. Parmi tous les défis inhérents aux mines à ciel ouvert et au Nord canadien, le plus gros d’entre tous en matière de maintenance demeure certainement la résistance par frottement. Le frottement incontournable normal de ce type d’application se voit amplifié par la contamination et les intempéries. Il suffit de considérer le traitement/convoyage de produits composés de pétrole brut mélangé à du sable pour imaginer les contraintes imposées à l’équipement rotatif de grande envergure utilisé dans ce secteur de la mine. À ce titre, la défaillance prématurée de composants stratégiques – tels que les roulements/arbres principaux

du concasseur et ceux de l’alimenteur à tablier mécanique (un type de convoyeur équipé de plaques d’acier fixées à la chaîne du niveleur, utilisé à la fois pour alimenter les concasseurs et pour vider les réservoirs amortisseurs), les poulies d’entraînement du convoyeur et les roulements/arbres du calibreur – impliquera des arrêts de production pénalisants et des coûts de réparations considérables.

Étant donné l’aspect crucial de ces composants et les répercussions d’une maintenance non planifiée, les services de fiabilité ont généralement recours à la surveillance à distance pour les aider à prévoir et à planifier les défaillances. Les aspects les plus couramment surveillés à distance s’avèrent la vibration et la température.

Quelle est la principale stratégie des grandes compagnies oeuvrant dans le secteur des sables bitumineux pour atténuer les situations potentiellement problématiques pointées ici? Étonnamment, il s’agit de la même stratégie de base et éprouvée que met en oeuvre toute installation bien gérée. En plus de suivre les bons principes de conception de système, elles tiennent un calendrier de maintenance préventive bien pensé, évaluent la durée de vie de l’équipement sur les faits et les analyses de défaillance, et observent une politique de lubrification rigoureuse. De surcroît, presque tous les sites utilisent des systèmes de lubrification automatisés et effectuent le graissage prophylactique des joints d’étanchéité pour minimiser les effets de la contamination.

Selon mon expérience, il n’existe pas de substitut ni de solution miracle pour remplacer les principes de maintenance éprouvés. MRO

• Ian Miller est directeur de succursale au centre de service Motion Canada à Calgary et au Tech Group basé en Alberta. Il possède plus d’une décennie d’expérience dans les domaines de l’hydraulique et de l’électricité, notamment dans la conception de systèmes, le dépannage, les installations sur site et la formation/assistance technique.

L’ensemble de commandes FMCP de Festo permet de faire fonctionner les systèmes de manipulation du fabricant en coordonnant jusqu’à 6 axes de mouvement pour satisfaire toute application robotique cartésienne de précision. Précablée et prête à l’emploi, l’unité fournit une solution cinématique pour les systèmes à portique standard en H, en T, 2D et 3D de Festo . Grâce au FMCP, les équipementiers n’ont qu’à raccorder les câbles d’alimentation, Ethernet, IO et de connexion rapide aux moteurs du portique, puis utiliser le bloc de fonctions pour documenter les paramètres de mouvement, lesquels peuvent être communiqués via un serveur Web ou une application IOS/ Android.

www.festo.com

Les guides LLT de SKF Motion Technologies comportent des chemins de roulements à billes disposés en X pour optimiser la répartition de la charge dans les quatre directions principales et accommoder les charges ponctuelles, tout en intégrant une capacité d’autoalignement. Les guides sont offerts dans les dimensions 15 à 45 avec des tailles de rail jusqu’à 4000 mm en une seule pièce (longueur accrue par aboutement). Les guides LLT viennent en différentes versions de précharge et classe de précision, de configurations de montage et d’accessoires. Ils peuvent résister à des températures jusqu’à 100 °C et atteindre des vitesses jusqu’à 5 m/s. www.skf.com

Le communicateur IdO (Internet des objets) TwinCAT de Beckhoff permet aux automates de communiquer avec des périphériques mobiles en connectant le contrôleur d’un PC à un service de messagerie par chiffrement TLS.

Le TwinCAT échange des données en utilisant un mécanisme de publication/abonnement par l’intermédiaire d’un courtier de messages ayant recours au protocole normalisé MQTT et servant de service de messagerie central en nuage ou dans un réseau local. Le chiffrement TLS (jusqu’à la version 1.2) garantit un haut niveau de sécurité des communications. Les données transmises peuvent être consultées via l’application IoT Communicator disponible pour Android et iOS. www.beckhoff.com

lité de 1 mA à 24 V CC et conception métallique robuste. www.wieland-electric.ca

Le laveur statique à contre-courant série 5000 de Bionomic Industries génère un débit de lavage maximum, procure une élimination efficace du brouillard et comprend divers systèmes de distribution de liquide résistant aux accumulations. Un lit de filtration double facultatif permet d’éliminer encore plus de contaminants en mettant à contribution différents réactifs de lavage dans la même unité. S’utilise avec de l’eau, des réactifs chimiques ou des liquides spéciaux conçus pour le lavage des solvants. Efficacité d’élimination pouvant atteindre 99,9 % et variété de grandeur offerte pour accommoder des débits de gaz entre 30 et 300 000 pi 3/min. www.bionomicind.com

Le système Optalign de Pruftechnik comprend un appareil de poche à écran tactile et des capteurs/viseurs sensAlign 5. Il intègre toutes les fonctionnalités nécessaires aux projets d’alignement quotidiens et offre une connectivité sans fil complète (connexion Wi-Fi et transfert de fichiers en nuage). Conçu pour une durabilité optimale, cet appareil s’avère étanche à l’eau comme à la poussière (homologué IP65) et il résiste aux chocs, à l’huile, à la saleté et aux rayures. Les capteurs comprennent deux inclinomètres HD et détecteurs de position MEMS qui se connectent sans fil à l’appareil via Bluetooth. www.pruftechnik.com

Les interrupteurs de fin de course PRO (série SLS) de Wieland offrent une surveillance de position éprouvée dans les applications industrielles. Un actionneur en métal peut être tourné et échangé sans outil (par intervalles de 45°), et les interrupteurs sont homologués IP66/67. Les contacts de fin de course sont commandés par les relais compacts Samos PRO (ou des dispositifs similaires) qui arrêteront la machine immédiatement et en toute sécurité. Ces interrupteurs intègrent les caractéristiques suivantes : contacts autonettoyants, durée de vie jusqu’à 30 millions de cycles, fiabi -

Le chariot élévateur à quatre roues 10HT-4W de Liftomatic Material Handling permet de manipuler tous types de barils en acier, fibre de verre et plastique pesant jusqu’à 1000 livres. De conception ergonomique et sécuritaire, ce chariot comporte deux roues principales de 10 pouces avec roulements à billes et deux roulettes pivotantes de 4 pouces pour soutenir le baril lors des déplacements. Il est également équipé du mécanisme de serrage en « bec-de-perroquet » du fabricant, lequel peut être ajusté à des barils de 10 à 85 gallons. www.liftomatic.com

Les miniréducteurs coniques à dentures hélicoïdales

Gam de la série VP d’ Electromate offrent une variété de rapports et de capacités de couple : dimensions (27, 33 et 45 mm), rapports (1:1 à 4:1), efficacité (98 %) et option de sortie creuse (33 et 45 mm). Ces miniréducteurs à haut rendement conviennent à toutes les applications d’automatisation miniatures – notamment dans le domaine médical et celui des semi-conducteurs – lorsqu’un rendement élevé est requis et que l’espace s’avère limité. Les boîtiers sont fabriqués en aluminium à haute résistance pour un réducteur léger, dissipant efficacement la chaleur et résistant à la corrosion. www.electromate.com

Attaquez-vous aux utilisations les plus exigeantes avec les courroies synchrones CONTI® SYNCHROCHAIN CARBON de service intensif. Notre technologie allie des dents en polyuréthane léger mais durable à un renforcement en carbone à haute résistance à la traction, ce qui procure une augmentation de la puissance pouvant atteindre 15 %.

Adressez-vous à Continental pour obtenir une analyse d’entraînement gratuite. Nous o rons une gamme complète de solutions d’entraînement, avec courroies, métal, et une équipe prête à vous aider à tirer le maximum de vos entraînements.

primeur, une importante

Le palier-support d’arbre principal asymétrique de Schaeffler

Conçu pour convertir une force de poussée en rendement supérieur

Nous avons conçu notre nouveau palier-support d’arbre principal asymétrique avant-gardiste à l’intention d’applications extrêmes où les forces de poussée élevées menacent le palier-support de l’arbre principal d’une éolienne. Par l’optimisation du côté boîte de vitesses du palier-support avec un angle de contact augmenté, la force de poussée potentiellement dommageable se fait transmettre en toute sécurité à travers le palier-support au corps de palier. Il en résulte une diminution du couple, du frottement et de la chaleur dans le palier-support. Cela signifie moins de temps de panne pour vous.

Et plus de puissance pour votre éolienne. www.schaeffler.ca