TÉCNICAS DE PREPARAÇÃO DE

AMOSTRAS METALOGRÁFICAS

Técnicas de preparação de amostras metalográficas

© 2025 Cássio Barbosa

Editora Edgard Blücher Ltda.

Publisher Edgard Blücher

Editor Eduardo Blücher

Coordenação editorial Rafael Fulanetti

Coordenação de produção Ana Cristina Garcia

Produção editorial Rosemeire C. Pinto

Diagramação Know-how Editorial

Revisão de texto Vânia Cavalcanti

Capa Juliana Midori Horie

Imagem da capa iStockphoto

Rua Pedroso Alvarenga, 1245, 4º andar 04531-934 – São Paulo – SP – Brasil

Tel.: 55 11 3078-5366 contato@blucher.com.br www.blucher.com.br

Segundo o Novo Acordo Ortográfico, conforme 6. ed. do Vocabulário Ortográfico da Língua Portuguesa, Academia Brasileira de Letras, julho de 2021.

É proibida a reprodução total ou parcial por quaisquer meios sem autorização escrita da editora.

Todos os direitos reservados pela Editora Edgard Blücher Ltda.

Dados Internacionais de Catalogação na Publicação (CIP)

Heytor Diniz Teixeira, CRB-8/10570

Barbosa, Cássio

Técnicas de preparação de amostras metalográficas / Cássio

Barbosa. – São Paulo : Blucher, 2025.

224 p. : il. – (Série de livros ABM)

Bibliografia

ISBN 978- 85-212-2608-6 (Impresso)

1. Metalografia. 2. Amostras metalográficas. 3. Metalurgia.

4. Materiais metálicos. 5. Metais – Processos de preparação. I. Título. II. Série.

620.18

Índice para catálogo sistemático:

1. Metalografia CDU 620.18

2.2

2.4

2.4.1

2.4.1.1

2.4.1.2

2.4.2

2.4.2.1

2.4.2.2

2.4.2.3

2.4.2.4 Informação importante para tentar minimizar a ocorrência

térmico

2.4.2.5 Ajustar a técnica de corte

2.4.2.6 Apoiar bem a amostra que será cortada

2.4.2.7 Uso de uma máquina de corte automática

2.4.2.8

2.4.2.9 Como proteger o disco de corte ao evitar a “pinçagem”

2.4.2.10 Uso de ferramentas como braçadeiras e tornos para fixar as amostras a serem cortadas

2.4.2.11 Como fixar corretamente amostras com formato irregular

2.4.2.12

6.2.1 Tipos de panos de polimento 75

6.2.2 Tipos de abrasivos de polimento 75

6.2.3 Informações para lixamento e polimento de amostras porosas 80

6.2.4 Polimentos e ataques alternados 81

6.2.5 Polimento automático/semiautomático 82

6.2.6 Polimento eletrolítico 83

6.2.6.1 Vantagens e desvantagens do polimento eletrolítico ........... 85

6.2.6.1.1 Vantagens ................................................................................. 85

6.2.6.1.2 Desvantagens 86

6.2.6.2 Equipamentos para polimento eletrolítico 86

6.2.6.2.1 Aspectos operacionais e teóricos do polimento eletrolítico 87

6.2.6.3 Fatores que influenciam o polimento eletrolítico 88

6.2.6.4 Comparação entre superfícies polidas mecânica e eletroliticamente 89

6.2.6.5 Problemas comuns no polimento 91

6.2.6.6 Revestimentos 91

6.2.6.7 Retenção de grafite e de inclusões 93

6.2.6.8 Recomendações específicas para o polimento de alguns metais ...................................................................................................... 95

6.2.6.9 Diferenças entre o polimento e o ataque eletrolíticos .......... 98

6.2.6.10 Outros processos semelhantes ao polimento eletrolítico 98

6.2.6.10.1 Polimento mecanoeletrolítico 98

6.2.6.10.2 Polimento químico 99

6.2.6.10.3 Critérios para a escolha do processo de polimento 99

6.3 Lubrificação e tipos de lubrificantes 99

6.3.1 Tipos de lubrificantes para o polimento metalográfico 99

6.3.1.1 Sílica coloidal

6.4 Equipamentos para polimento metalográfico 100

6.4.1 Polimento manual com pratos giratórios

6.4.2 Polimento automático.............................................................................................

6.4.3 Preservação das amostras polidas ....................................................................

6.5 Considerações gerais

Limpeza e secagem da amostra .........................................................................................

Ataque metalográfico ...........................................................................................................

8.1 Conceito básico de ataque metalográfico

8.2 Teoria do ataque metalográfico

8.3

8.4 Diferentes métodos de

8.5 Eventuais problemas nos ataques

8.6

8.7

8.7.1

8.7.2

8.8 Ataques para observação sob luz polarizada

8.9 Ataque colorido por calor ....................................................................................................

8.9.1 Ataque por bombardeamento iônico

8.9.2

por pites em discordâncias

8.9.3 Recomendações específicas para ataque em determinados

8.10

9.3 Outras substâncias químicas usadas na preparação metalográfica ................

10. Microscopia (conceitos básicos e referências)..............................................................

10.1 Elementos óticos

10.1.1 Formação da imagem: princípios óticos

Tipos de objetivas .....................................................................................................

10.1.2.1 Características das objetivas

10.1.2.2 Profundidade de foco e profundidade de campo ..................

10.1.2.3 Profundidade de foco

10.1.2.4 Profundidade de campo

10.1.2.5 Aberrações esférica, cromática e astigmatismo

10.1.2.6 Calibração do microscópio ótico com uma escala micrométrica ........................................................................................

10.1.2.12.1 Conceitos fundamentais

10.1.2.12.2 Contraste de fase

10.1.2.12.3 Contraste

10.1.3 Técnicas específicas de preparação de amostras para análises em outros tipos de microscópios e seus dispositivos

10.1.3.1

(electron back scattering diffraction – difração de elétrons retroespalhados)

que tornam a réplica

11.1.1.3 Diretrizes consideradas no planejamento da obtenção de réplicas .............................................................................................

11.1.1.4 Preparação prévia (lixamento/desbaste e polimento) 202

11.1.2 Descrição do procedimento de obtenção de réplicas 205

11.1.3 Dificuldades operacionais relacionadas com as condições de trabalho 206

11.1.4 Outras técnicas analítico-experimentais utilizadas na metalografia de campo 206

12. Processamento de imagens metalográficas/análise automática de imagens/ metalografia quantitativa ....................................................................................................

13. Relação de alguns ataques metalográficos recomendados para metais ou ligas metálicas mais usados na indústria...................................................................

13.1

13.1.1 Ataques para aços carbono (comuns: ligas Fe-C):

13.1.2 Ataques para aços inoxidáveis

13.1.2.1 Ataques para outros aços/ligas ferrosas

13.1.3

13.1.5

13.1.6

13.1.5.1

Capítulo 1

Este manual descreve conceitos gerais utilizados na preparação do corpo de prova para análise microscópica. Todos os materiais e produtos metálicos ferrosos podem ser preparados com este manual. Já os materiais e produtos não ferrosos exigem uma preparação mais detalhada, meticulosa, com total atenção uma vez que apresentam particularidades que dificultam sua preparação. Mas de modo geral, é necessário esclarecer que este texto não tem a pretensão de ser uma instrução normativa sobre o tema, e sim um conjunto de técnicas e práticas que utilizamos por vários anos em laboratório e que produziram resultados satisfatórios ou excelentes para os propósitos almejados.

Metalografia, como ciência, corresponde ao estudo da morfologia e microestrutura dos metais. Do ponto de vista de metodologia, a metalografia pode ser definida como um conjunto de práticas laboratoriais de preparação de amostras metálicas com o propósito de identificação e análise da microestrutura dos metais e suas ligas. Segundo registros históricos, surgiu em 1863, quando o precursor, o britânico Henry Clifton Sorby (1826-1908) pela primeira vez visualizou a estrutura interna de um material metálico em um microscópio ótico, o que possibilitou correlacioná-la a outras características, como composição química e propriedades físicas/

mecânicas. Sorby se dedicava primordialmente à geologia/mineralogia/petrografia, basicamente às análises de meteoritos, mas à época, passou a se interessar também por amostras de aços e outras ligas ferrosas fabricadas industrialmente, considerando certas semelhanças entre os meteoritos e os produtos metálicos industriais[1,2]. A importância do conhecimento sobre a microestrutura dos materiais metálicos deriva de sua grande influência sobre as propriedades desses materiais, sobretudo as propriedades mecânicas, muito importantes para as diversas aplicações de uma ampla variedade de produtos metálicos, fato frequentemente citado na literatura sobre o tema. A metalografia pode servir a diferentes propósitos relacionados com a caracterização microestrutural, como: controle de qualidade na indústria; pesquisa científica em laboratório; e como subsídio ou informação complementar à análise de falhas. Para a realização da análise, o plano de interesse da amostra é cortado, lixado, polido e atacado com reagente químico, de modo a revelar as características estruturais e diferentes constituintes que compõem o metal. As amostras metalográficas, assim preparadas, são, depois, observadas em diferentes tipos de microscópios adequados a essa finalidade. Atualmente, existe o termo “materialografia”, destinado a designar, de forma mais ampla, o estudo da microestrutura dos materiais em geral e das técnicas de preparação das amostras desses materiais. Assim, desdobrando esse conceito, além de metalografia, é possível utilizar expressões como “ceramografia”, para materiais cerâmicos, e “plastografia”, para materiais plásticos, mais bem-definidos como “poliméricos”. Entretanto, o escopo deste texto se restringe à metalografia, ou seja, aos materiais metálicos.

É importante considerar que, embora as imagens obtidas diretamente, sem tratamento computacional, de microscópios em geral, tanto óticos como eletrônicos sejam bidimensionais (2D), na realidade os materiais metálicos são formados por microestruturas tridimensionais (3D), então as imagens que observamos e capturamos com esses microscópios são projeções bidimensionais de microestruturas tridimensionais[3].

Quanto ao tipo de observação desejada, a metalografia pode ser dividida em duas categorias: macrografia; e micrografia.

1.1.1 Macrografia

Na macrografia, a amostra é examinada a olho nu ou com o auxílio de um estéreo microscópio com baixa ampliação (3,5× até 67,5×). A amostra deve ser lixada, eventualmente polida e atacada para que a análise possa ser concluída. Na macrografia, são observados defeitos de fabricação no material, análises em juntas soldadas, observação de trincas, pites (pitting), poros, segregação, cordão de solda e outros tipos de análise que possam ser feitos em baixa ampliação.

Capítulo 2

O corte de um material metálico costuma ser a primeira etapa de preparação de uma amostra para análise microestrutural. É realizado sempre que se deseja analisar parte de um material com massa e volume de tal ordem que suas dimensões ultrapassem os limites de acondicionamento no porta-amostra do microscópio utilizado para essa observação, seja este de qualquer tipo, estéreo, ótico, eletrônico ou de diferentes modalidades.

Entretanto, o corte a ser realizado não deve levar em consideração apenas as dimensões do porta-amostra, mas também ser essa amostra representativa do material que está sendo analisado, ou seja, em suas dimensões, e posicionamento no material recebido para corte, deve apresentar características microestruturais compatíveis com as do material recebido como um todo ou que, pelo menos, sejam suficientemente abrangentes no contexto da análise que será realizada[1].

A escolha e a localização da seção a ser estudada dependem basicamente da forma da peça e dos dados que se deseje obter ou analisar. Em geral, é efetuado o corte longitudinal ou o corte transversal na amostra.

A seção resultante do corte pode ser transversal ou longitudinal. A escolha do tipo de seção será direcionada pelos objetivos a serem alcançados na análise microestrutural do material. Em geral, é obtida uma seção transversal, quando o

objetivo é observar o formato e o tamanho (diâmetro médio) dos grãos (cristais) que compõem a microestrutura do material, se é mais equiaxial ou mais alongado; a segregação (gradiente de composição química do interior para os contornos de grãos); a posição, a distribuição, a forma e as dimensões de poros e cavidades em geral; formato e dimensões de dendritas (estruturas típicas de solidificação, de formato ramificado); profundidade de têmpera, principalmente. A seção longitudinal, em geral, é preferida quando se deseja observar: o tipo de processo de fabricação escolhido para aquele material, como fundição, forjamento, laminação, estampagem, usinagem/torneamento, soldagem e outros; a extensão de camadas superficiais resultantes de resultantes de tratamentos termoquímicos, como cementação, nitretação, carbonitretação e outros; a presença de inclusões não metálicas[1,4].

Outro aspecto importante que deve ser considerado no corte de amostras metalográficas é a necessidade de não alterar a microestrutura do material durante a realização dessa etapa inicial de seccionamento. O corte pode ser realizado com diferentes máquinas e materiais consumíveis, mas é possível minimizar a extensão do dano: alteração do aspecto visual da amostra, como “queima” nas bordas da amostra, geralmente resultante do atrito excessivo entre o material de corte e a amostra causado por velocidade excessiva de corte, deve ter a mínima extensão possível, podendo variar em função do tipo de material de corte e da amostra metálica que está sendo cortada. Essa “queima” é um aquecimento excessivo que, além do atrito mecânico, também pode provocar alterações microestruturais na amostra metalográfica. Caso seja impossível evitar totalmente essa “queima”, é necessário cuidar para que ela ocorra a uma distância significativa da área de interesse a ser analisada ao microscópio[5,6] (Figura 2.1) pelo corte com dano térmico.

O embutimento, também conhecido como “montagem” (mounting em inglês), é uma operação que, geralmente, se segue ao corte, na qual a amostra metálica cortada é inserida numa massa polimérica que a circunda formando um corpo único, o que facilita seu manuseio de peças pequenas e, assim, evita-se danificar a lixa ou o pano de polimento e o abaulamento da superfície da amostra; esse último traz sérias dificuldades ao observador. O embutimento é particularmente importante no caso de amostras muito pequenas, muito finas ou com formato muito irregular, características que dificultam o manuseio durante as operações subsequentes de lixamento e polimento. Além disso, amostras porosas, muito macias, frágeis ou que necessitam de retenção de borda configuram-se em casos nos quais o embutimento é muito necessário. De certo modo, o tamanho (diâmetro) e a forma da amostra influenciam o tamanho (diâmetro), a espessura e a forma do embutimento. Geralmente, este é circular, porém, às vezes, pode ser elíptico, se o tamanho variar entre 20 e 40 mm (2 e 4 cm), e a espessura, entre 10 e 20 mm (1 e 2 cm), a depender da amostra. O objetivo principal do embutimento, além de conter adequadamente a amostra e favorecer o manuseio nas etapas posteriores, é permitir que a amostra possa ser colocada no porta-amostra dos diversos microscópios sem dificuldades. Outra característica importante do embutimento é que deve apresentar boa adesão à amostra, sem incorrer no surgimento de vazios na interface entre a amostra e o

embutimento. Entretanto, além do tamanho da amostra, ao se selecionar o método de embutimento outros fatores também devem ser considerados[1-3].

Quanto ao método de obtenção, existem basicamente dois tipos de embutimento: a quente; e a frio. O embutimento a frio permite trabalhar com amostras maiores, pois a variedade de formas, em tamanho e forma, é considerável, ao contrário do embutimento a quente, realizado dentro de uma máquina, na qual o molde tem tamanho e forma padronizados e fixos, não variam. Para amostras sensíveis ao aquecimento, que podem sofrer transformações microestruturais em temperaturas não muito elevadas, da ordem de 150 °C, o embutimento a frio também é preferível, o que também ocorre quando a amostra apresenta revestimentos frágeis, que possam ser danificados pela aplicação de pressão e temperatura inerente ao embutimento a quente. Por outro lado, quando a amostra não apresenta esse tipo de limitação térmica, e o aspecto mais importante é a rapidez do embutimento, o método mais adequado, rápido e produtivo é o embutimento a quente, que termina em cerca de 15 minutos, ao passo que o processo de cura a frio da resina de embutimento é muito longo, durando algumas horas, mesmo com o uso de um catalisador. Outro aspecto importante diz respeito às propriedades do embutimento obtido: o embutimento a quente permite o uso de material condutor, uma mistura de partículas metálicas e poliméricas, e é o ideal para observação em microscopia eletrônica de varredura (MEV), na qual a condutividade elétrica é importante. No polimento e no ataque eletrolítico, a condutividade elétrica também é importante. De modo geral, também é importante a resistência, física e química (à ação dos reagentes de ataque e solventes utilizados posteriormente) do material do embutimento nas etapas posteriores da preparação metalográfica e da observação a diferentes microscópios.[1,5-6].

Outro aspecto importante é a limpeza da amostra após a operação de corte e antes do embutimento, com a finalidade de remover todo tipo de sujeira presente na amostra, como fragmentos metálicos resultantes do corte, resíduo de lubrificantes usados na operação de corte, graxa, gordura, diversos contaminantes provenientes do ambiente. Para a obtenção de um embutimento de boa qualidade, sem absorção significativa de gases resultantes da retenção de sujeira e contaminantes em geral, é importante realizar uma limpeza cuidadosa, com todos os recursos disponíveis, como água, detergentes, acetona e, até mesmo, um banho num sistema de limpeza por ultrassom[5].

3.1 EMBUTIMENTO

No embutimento a quente, a amostra metálica é colocada na forma (cavidade) existente no interior da embutidora a quente. Em torno da amostra, é despejada uma quantidade suficiente de pó de baquelite ou qualquer outro tipo de resina

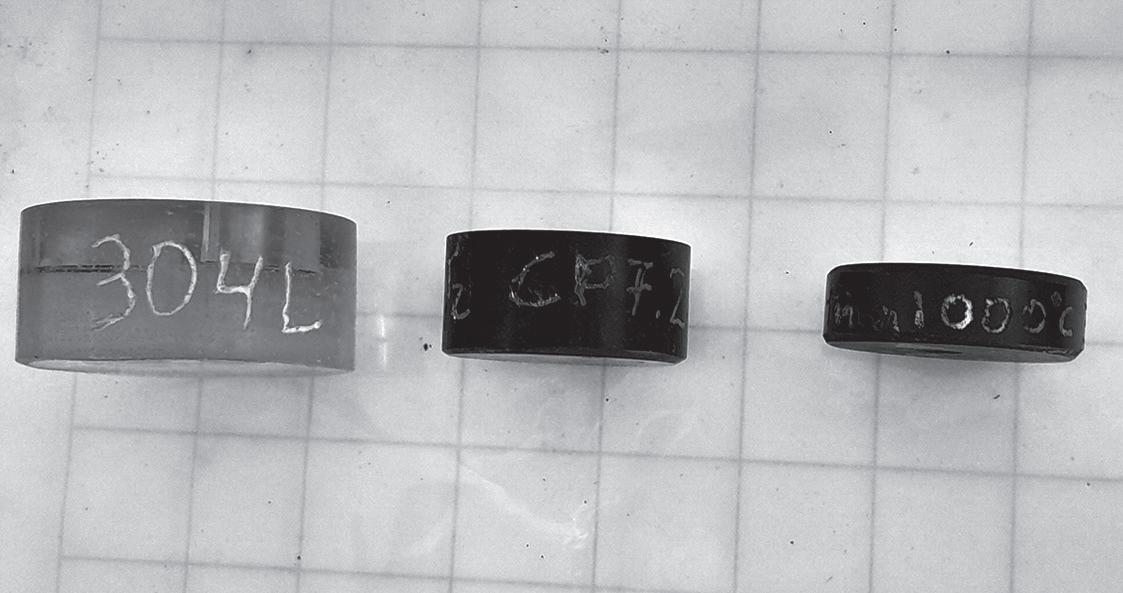

Após o embutimento, tanto a quente como a frio, com ou sem vácuo, é necessário identificar as amostras metalográficas por meio de uma marcação, geralmente com o uso de um marcador elétrico com ponteira dura (Figura 4.1) que vibra e com o qual se escrevem letras e/ou algarismos na superfície lateral ou inferior (oposta à superfície da amostra onde será realizada a observação ao microscópio) do embutimento.

Essa marcação/identificação é muito necessária para evitar a possibilidade de confundir uma amostra com outra, principalmente quando o aspecto dessas amostras for semelhante, mas o processamento, as condições de obtenção, o histórico de cada amostra e demais tipos de diferença no contexto de determinado trabalho tornarem imprescindível diferenciá-las com essa marcação.

No geral, essas marcações são definidas previamente pelo técnico responsável, de forma que nunca haja uma amostra com o mesmo nome, garantindo, assim, que ela seja única. Devem ser legíveis e apresentar algum significado correspondente à análise microestrutural que será realizada posteriormente, podendo se referir ao material, a alguma condição de tratamento térmico ou processamento termomecânico, ou a algum outro dado referente ao projeto de pesquisa ou serviço técnico/ tecnológico que prevê a análise dessas amostras.

A Figura 4.2 exemplifica marcações realizadas no embutimento de algumas amostras metalográficas. Geralmente, as amostras são marcadas na superfície lateral circular ou na superfície do embutimento oposta àquela onde é visualizada a amostra metálica e, evidentemente, o espaço disponível para a marcação é bastante limitado, tornando necessárias marcações sucintas, resumidas, que contenham apenas as informações estritamente necessárias para a identificação das amostras[5].

4.2 Marcações realizadas no embutimento de algumas amostras metalográficas.

Geralmente, apenas uma amostra é posicionada em determinado embutimento, mas se for necessário embutir duas ou mais amostras, quase sempre pequenas e finas, num mesmo embutimento, se essas amostras apresentarem diferenças significativas no contexto do trabalho, pode ser necessário identificá-las separadamente, porém dentro do mesmo embutimento, com marcações isoladas mais próximas de cada amostra[5]

Na sequência tradicional de preparação de amostras metalográficas, após o corte e o embutimento, vêm as etapas de adequação da qualidade da superfície das amostras, que são o lixamento, também conhecido como “desbaste”, geralmente realizado com lixas ou outros abrasivos mais grosseiros, e o polimento, que pode ser realizado pelo método mecânico, mais comum, com abrasivos menos grosseiros, como alumina ou pasta de diamante, ou por outros métodos, alternativos; por exemplo, o polimento eletrolítico. Essas outras possibilidades serão descritas mais adiante neste texto; por ora, o foco estará no lixamento/desbaste, nesta parte do texto; e, no polimento mecânico, no início da próxima parte.

Na preparação mecânica de amostras metalográficas, que é o método mais comum, o objetivo é a obtenção de uma superfície plana e com excelente acabamento superficial (“espelhada” após a última etapa de polimento mais fino), adequada para a observação ao microscópio, geralmente submetida a algum tipo de ataque (descrito posteriormente), que favoreça a observação de determinadas características microestruturais. Este processo de aprimoramento da qualidade superficial da amostra envolve a aplicação de abrasivos cada vez mais finos em etapas sucessivas, tanto no lixamento/desbaste como no polimento mecânico. Esses abrasivos removem parte do material metálico da superfície da amostra, sob a forma de minúsculos

fragmentos que, periodicamente, devem ser eliminados dessa superfície pelos métodos de limpeza também descritos mais adiante neste texto.

No processo convencional de preparação de amostras metalográficas, o lixamento/ desbaste é a primeira etapa de remoção mecânica de material, por abrasão. O lixamento, quando feito de maneira adequada, remove o material danificado ou deformado da superfície da amostra. O objetivo é a obtenção de uma superfície plana com o mínimo possível de dano passível de fácil eliminação, no tempo mais curto possível, durante o polimento posterior. O lixamento remove o material por meio de partículas fixas de abrasivo que produzem fragmentos do material da amostra. Esse mecanismo de produção de fragmentos, por meio de partículas abrasivas agudas, gera o menor grau possível de deformação na superfície da amostra, simultaneamente proporcionando a remoção mais rápida de material.

Esse processo busca eliminar os riscos e marcas mais profundas da superfície da amostra, geralmente resultantes da operação prévia de corte, dando um acabamento a essa superfície, preparando-a para o polimento. Em virtude do grau de perfeição requerida no acabamento de uma amostra metalográfica, é necessário que cada etapa da preparação seja executada de forma cuidadosa, já que esse é um dos processos mais importante da preparação da amostra uma vez que uma amostra bem-lixada dificilmente terá um polimento bem-feito. Para observação adequada e proveitosa ao microscópio ótico ou a outros microscópios, como o eletrônico de varredura (MEV), é importante que a superfície observada seja a mais plana possível, com pouca ou nenhuma irregularidade topográfica, sobretudo amassamentos, deformação excessiva e muitas cavidades relativamente profundas. Outro problema que dificilmente será eliminado na etapa de lixamento é a “queima” na superfície da amostra, resultante de corte muito rápido ou inadequado. O ideal é que, no decorrer de uma etapa de lixamento, o único tipo de dano a ser eliminado seja o risco gerado na etapa de lixamento anterior. Por sua vez, riscamento e outros danos semelhantes de lixamento, muito profundos, não podem ser removidos pelos materiais abrasivos geralmente usados na etapa posterior de polimento, como pasta de diamante e alumina, por exemplo[1,5]. Esse processo de lixamento promove a remoção de material metálico excessivo da superfície da amostra metalográfica e, nesse sentido, apresenta alguma semelhança com processos de corte/usinagem. Entretanto, ao contrário destes, em vez de ferramentas de corte, a remoção do material metálico superficial excessivo é feita por intermédio de abrasão/atrito da amostra com uma lixa, normalmente fabricada a partir de uma folha de papel, sobre a qual são depositadas e aderidas partículas muito abrasivas, por meio de um material aglutinante. Essas partículas devem ser duras e agudas o suficiente para promover o corte localizado do material

O polimento é a operação realizada após o processo de lixamento que visa proporcionar acabamento superficial polido e isento de riscos; para tanto, utiliza como abrasivos a pasta de diamante ou alumina. O processo deve ser executado, preferencialmente, com pasta de diamante, pois esta permite polimento mais limpo, mais rápido e muito mais eficiente que a alumina.

O polimento com pasta de diamante deve ser executado em uma politriz e em pratos cobertos com panos aderentes (colados aos pratos com adesivos) sobre os quais são depositadas algumas pequenas porções de pastas de diamante. Estas são utilizadas de diferentes granulometrias, numa sequência iniciada pela pasta com 6 µm, seguida por 3 µm, 1 µm e, eventualmente, 0,25 µm no caso de materiais mais macios ou de polimento mais complicado. Em geral, a pasta de diamante, com determinada granulometria, é fornecida em uma seringa. Pressionando-se o êmbolo da seringa, sobre o pano de polimento, deposita-se uma partícula de pasta de diamante. Repetindo-se esse procedimento em diferentes regiões do pano, coloca-se a quantidade adequada de pasta de diamante no pano. Ao se iniciar a operação de polimento com o giro da amostra sobre o pano e este sobre o prato giratório, é necessário aspergir um lubrificante líquido para evitar que o pano fique seco, o que

aumentaria o atrito e reduziria a velocidade de polimento, podendo, até mesmo, causar agarramento da amostra ao pano e, eventualmente, o rasgamento deste. Se a quantidade de lubrificante for excessiva, pode resultar em desperdício de diamante e dificuldade de manter a amostra na posição ideal, ou seja, o resultado é um polimento caótico, com a geração de respingos e outros inconvenientes. A cada pasta e pano utilizados, é necessário usar um líquido lubrificante para auxiliar o polimento (ver item 6.3: Lubrificação e tipos de lubrificantes)[5].

O polimento pode ser classificado como grosseiro e fino. O polimento grosseiro é aquele realizado com pastas de diamantes com granulometria de 6 e 3 µm, enquanto o polimento fino utiliza pasta de diamante com granulometria bem mais fina, da ordem de 1 ou 0,25 µm, ou, eventualmente, menor. Uma alternativa é a possibilidade de o polimento fino ser realizado com alumina nas granulometrias de 0,3 e 0,005 µm. Além da granulometria da pasta de diamante, o polimento grosseiro é realizado num pano sintético, de poliéster, mais grosseiro, enquanto o polimento fino é realizado num pano mais fino, com textura mais suave[5].

O processo de polimento é realizado em uma politriz, sendo necessário girar a amostra no sentido oposto ao do giro do prato: se o prato gira no sentido anti-horário, é preciso girar a amostra no sentido horário. Esse movimento com a amostra sobre o pano é necessário, pois, se a amostra ficar estática sobre o pano, podem surgir “caudas de cometa” (defeitos de polimento: riscos com esse formato específico), o que exige que a amostra tenha de ser lixada novamente para a remoção dessas marcas.

Para polimento com pastas de diamante (Figura 6.1) de 6 µm e 3 µm, o polimento não deve ser muito demorado, pois o tempo excessivo de polimento pode ocasionar acúmulo de pasta na amostra, mascarando resultados de inclusões, por exemplo; logo, o polimento deve ser rápido o suficiente para remover as marcas da lixa. Com as pastas de 1 µm e 0,25 µm, o polimento deve ser mais cauteloso, sem friccionar a amostra contra o pano, deixando-a apenas deslizar sobre ele.

Como já dito anteriormente, o processo de polimento se inicia com a pasta de 6 µ m. Assim que os riscos da lixa forem removidos, deve-se interromper o polimento e lavar a amostra com um pouco de detergente, aplicado com um

A limpeza, para eliminação de resíduos provenientes das etapas anteriores de preparação metalográfica, que poderiam contaminar e prejudicar a preparação da amostra nas etapas posteriores, é uma das etapas mais importantes de todo o processo de preparação de uma amostra metalográfica[1,6].

Assim, toda amostra metalográfica deve ser submetida a um processo de limpeza após cada etapa da preparação, sobretudo após as etapas de lixamento e polimento que, geralmente, acarretam o surgimento de resíduos, que poderiam contaminar a amostra quando esta é submetida à etapa seguinte de preparação. É muito importante considerar que a superfície da amostra que está sendo preparada deve estar livre desses resíduos, geralmente de abrasivos e de solventes, assim como de encruamentos (deformação plástica superficial), poeira e sujeira, pois se esses contaminantes não forem suficientemente suprimidos, poderão gerar distorções que podem alterar a percepção do observador (imagem), prejudicando também o registro fotomicrocrográfico (fotografia obtida em microscópio)[1,6].

Considerando que nem sempre o enxágue (com água) é suficiente para a remoção desses resíduos, sobretudo quando estão alojados em cavidades superficiais da amostra, muitas vezes, adicionalmente, é necessária a limpeza com o uso de um dispositivo de ultrassom, também conhecida como “limpeza ultrassônica”, considerada a técnica de limpeza mais eficiente na preparação de amostras metalográficas (Figura 7.1)[1,6].

Num dispositivo de limpeza por ultrassom, o transdutor é o elemento posicionado, quase sempre, abaixo da cuba, onde fica a amostra dentro do banho de limpeza, geralmente um béquer com álcool, onde é inserida a amostra, ficando esse béquer dentro da água que preenche a cavidade da cuba. O transdutor é um elemento que responde a impulsos elétricos de modo a produzir efeito piezoelétrico/magnetostritivo (com variação de forma e dimensões durante o processo de magnetização).

Esse transdutor recebe, a partir da rede, um sinal amplificado, vibrando na frequência da tensão aplicada, assim convertendo a energia elétrica em energia ultrassônica. A superfície do transdutor transmite vibração à solução de limpeza, acarretando o efeito de cavitação, que consiste na formação de bolhas (cavidades) dentro do líquido que, depois, estouram, resultando numa ação erosiva na superfície da amostra, que equivale a uma esfregação, proporcionam um processo rápido e efetivo de limpeza das amostras metalográficas[1].

Dessa forma, os resíduos remanescentes podem ser completamente removidos, mesmo que estivessem alojados em descontinuidades como trincas, poros e interfaces entre a amostra e o embutimento, mesmo que esses resíduos estejam fortemente aderidos às superfícies dessas descontinuidades. Esse processo de limpeza com ultrassom é bastante rápido, durando de 10 a 30 segundos[6].

A secagem da superfície da amostra metalográfica começa com uma rinsagem em álcool etílico, que é um solvente com baixo ponto de ebulição e que seca rapidamente, sem manchar a amostra, principalmente com o uso adicional de um secador com jato de ar quente. Desse modo, qualquer líquido remanescente em trincas e poros será evaporado. Outra possibilidade seria o uso de ar comprimido limpo. De modo geral, uma superfície limpa é pré-requisito para um subsequente ataque químico ou eletrolítico bem-sucedido, pois quaisquer traços de impureza poderiam afetar o resultado final[6].

Capítulo 8

É muito importante uma delineação precisa e nítida da verdadeira microestrutura dos materiais para caracterizá-la e, consequentemente, seus efeitos sobre as propriedades desses materiais. No caso de materiais que apresentam grandes diferenças de refletividade de luz após o polimento, a microestrutura desejada pode ser observada na condição de amostra polida sob iluminação em campo claro, sem ser necessário recorrer a operações subsequentes, como o ataque metalográfico. Assim, microconstituintes que diferem entre si em refletividade por pelo menos 6% a 8%, na condição de amostra polida, podem ser visualizados e diferenciados claramente. Menores diferenças de refletividade podem ser acentuadas e tornadas visíveis mediante o uso de filmes de vapor depositados que causam interferência ou pelo uso de iluminação para contraste de fase. As partículas de inclusões em metais apresentam contraste máximo com a matriz na condição polida. Se os microconstituintes diferem um pouco da matriz em dureza, pode ser utilizado o polimento para aparecimento de relevo, que também pode ser reforçado com a iluminação para contraste de interferência, o que permite visualizar a microestrutura sem o ataque[5].

Metais anisotrópicos, a exemplo do berílio, zircônio ou urânio, podem ser analisados com o uso de luz polarizada cruzada, sem necessidade de realizar o ataque

metalográfico com reagentes químicos. Por sua vez, metais isotrópicos não apresentam o mesmo comportamento sob luz polarizada, embora com alguns metais isotrópicos seja possível revelar detalhes adicionais, quando são atacados com determinados reagentes. Algumas das técnicas anodizantes utilizadas em metais isotrópicos, como o alumínio, requerem análise subsequente do metal com luz polarizada. Em algumas ligas metálicas, como os aços inoxidáveis, que são isotrópicos, determinadas fases anisotrópicas, como a fase sigma (σ), podem ser visualizadas e, assim, identificadas com o uso de luz polarizada[5].

Para muitos metais, só é possível revelar a microestrutura mediante a realização de um ataque metalográfico, por meio da aplicação superficial de um reagente químico apropriado ou de uma solução equivalente que promova um ataque corrosivo localizado em contornos, partículas e demais características microestruturais. Para que os resultados adequados sejam obtidos, esta superfície deve estar livre de artefatos, denominação específica para defeitos que não pertencem à microestrutura original, mas são introduzidos artificial e posteriormente fabricação daquele material. Evitar contaminações superficiais também é importante, e por este motivo a amostra deve ser submetida à limpeza entre cada etapa da preparação, como também antes do ataque[5,6].

Mesmo após o ataque, a amostra deve ser submetida à remoção de resíduos e à secagem, antes da observação ao microscópio. Após a observação, se necessário, são capturadas imagens fotográficas, o que antigamente era realizado com câmeras analógicas, mas, desde algumas décadas, com câmeras digitais[5].

Existem várias técnicas, disponíveis em várias fontes, que descrevem os procedimentos necessários para produzir um ataque metalográfico adequado para a análise microestrutural de uma amostra metálica ou mesmo de outros tipos de materiais. As mais frequentemente utilizadas envolvem o uso de soluções químicas para o ataque metalográfico, mas outros métodos também podem ser usados, como a anodização e os ataques eletrolíticos e potenciostáticos. Técnicas que utilizam o aquecimento, como o ataque térmico e a coloração por aquecimento, também podem ser usadas, assim como a deposição de filmes em camadas finas que promovem interferência por refração da luz visível, o que também pode ser obtido com gases e deposição de vapor[5].

O ataque metalográfico consiste basicamente num processo corrosivo controlado, resultando de uma ação eletrolítica entre áreas com diferentes potenciais. Uma

A realização das diversas etapas da preparação de amostras metalográficas pode acarretar alguns riscos para a saúde e para a segurança dos técnicos que realizam essas atividades. Assim, como em várias outras tarefas desempenhadas por outros profissionais, a exemplo das que são efetivadas por operários da indústria, eletrotécnicos, soldadores ou por profissionais de Saúde em instalações hospitalares, é muito importante a utilização de equipamentos de proteção que possam minimizar riscos de contaminação por substâncias tóxicas ou evitar que diferentes partes do corpo humano sejam atingidas por fragmentos ou outros objetos que possam causar ferimentos, mais ou menos graves, entre outros riscos à integridade física e à saúde[1].

A Figura 9.1 mostra um par de luvas usado na preparação de amostras metalográficas, principalmente quando há possibilidade de contato entre os reagentes químicos e as mãos, o corpo do preparador. Em caso de contato com objetos aquecidos em altas temperaturas, são usadas luvas térmicas. Além dos óculos de segurança, para a proteger a vista do preparador, quando há possibilidade de escaparem fragmentos metálicos, como quando se usa esmeril, para a retirada de rebarbas e outras protuberâncias em amostras metálicas, a Figura 9.2 apresenta uma máscara de plástico transparente para proteção facial. A Figura 9.3 apresenta uma capela

para a exaustão de vapores e a Figura 9.4, um aparato de “lava-olhos”. A capela é utilizada em grande parte, preferencialmente em todos, dos ataques metalográficos com soluções à base de reagentes ácidos e alcalinos. Até mesmo o ataque eletrolítico pode ser realizado com a cuba dentro da capela e a fonte eletrolítica, a ela ligada por cabos/fios elétricos, posicionada fora da capela. O aparato de “lava-olhos”, como indicado por sua denominação, é destinado a lavar os olhos, quando estes, por algum motivo inesperado, são atingidos por respingos de reagentes e outros agentes que possam ser nocivos para a vista[1].

Não é o propósito deste livro ser um tratado de ótica da luz visível ou um descritivo dos princípios de formação e captura da imagem em microscópios óticos e eletrônicos. Sobre estes temas, existem vários bons livros específicos, que podemos recomendar aqui[1,8,19-22].

Entretanto, faz parte do escopo desta obra uma abordagem sucinta de alguns aspectos que norteiam a observação de amostras metalográficas a microscópios óticos, que constitui a etapa final de todo o processo de preparação dessas amostras.

O microscópio metalográfico consiste num desenvolvimento do microscópio ótico comum, ao qual foram adaptadas características inerentes ao tipo de amostra específica para a observação desses aspectos microestruturais de materiais metálicos. Essas amostras metálicas são opacas, com espessura considerável, de, pelo menos, alguns milímetros, e, desse modo, só podem ser observadas a partir da reflexão do feixe luminoso incidente gerado a partir de alguma fonte de iluminação, acoplada a esse microscópio ótico, que emite radiação de luz dentro do espectro visível ao olho humano, ou seja, ente 400 e 700 nm (nanômetros)[1].

Assim, existem dois tipos de microscópios adequados à observação de amostras metálicas preparadas por técnicas metalográficas: o estereomicroscópio, semelhante a uma lupa, cuja capacidade de ampliação geralmente fica na faixa de 5 a 70 vezes (abreviada por: 5 a 70×), é destinado à observação de amostras

Técnicas de preparação de amostras metalográficas

macrográficas, como as que contêm superfícies de fratura com baixo aumento e cordões de solda, ou juntas soldadas, com dimensões consideráveis (vários milímetros: 20 ou 30, p. ex.); e o microscópio ótico para observação de imagens micrográficas, com ampliações (aumentos) entre 50 e 1.000 vezes (50 a 1.000×), podendo chegar a 2.000 vezes (2.000×) mediante o uso de um dispositivo de amplificação de imagem, conhecido como zoom.

O microscópio ótico é composto por elementos mecânicos, óticos, iluminadores e acessórios[1].

Entre os elementos mecânicos, estão a estativa, a platina, o tubo de encaixe, a focalização e o revólver porta-objetivas[1].

A estativa é exatamente o suporte do microscópio, a peça sólida que sustenta os demais elementos, de diferentes tipos, mencionados anteriormente. Deve apresentar rigidez/resistência mecânica suficiente para evitar vibrações que prejudiquem a observação das amostras e a captura das imagens metalográficas (Figura 10.1)[1]

A platina é outra peça, com formato circular ou quadrado, que pode ser fixa à estrutura do microscópio ou móvel. É a base de apoio na qual é posicionada a amostra metalográfica que será observada. Em geral, as platinas fixas têm um

Com frequência, é necessário realizar atividades de obtenção e preparação de amostras metalográficas, geralmente como parte da realização de trabalhos de análise de falhas, em locais e peças que inviabilizam o transporte para um ambiente laboratorial, como pontes, tubulações, plataformas de exploração e produção de petróleo e outras grandes estruturas permanentes. Algumas vezes, é possível utilizar equipamentos portáteis para a obtenção e preparação de amostras metalográficas nos locais dessas grandes estruturas, possibilitando lixamento, polimento, ataque e análise microscópica no local. Uma técnica alternativa é a obtenção de réplicas, da área de interesse para análise e, depois, essa réplica ser analisada no laboratório em condições mais favoráveis[6].

11.1.1 Definição

A técnica de obtenção e observação de uma réplica metalográfica de campo consiste na realização de um ensaio não destrutivo, que permite a avaliação microestrutural das regiões afetadas, ou que estão situadas nas áreas mais expostas durante o funcionamento do equipamento e, assim, com as informações obtidas, planejar ações corretivas de reparos com a finalidade de prolongar a vida útil do

200 Técnicas de preparação de amostras metalográficas equipamento. É como capturar uma imagem da microestrutura de um material em seu ambiente natural. Porém, em vez de extrair uma amostra (corpo de prova) para sua análise, utilizam-se materiais de impressão específicos, como resinas ou fita de acetato metalizado, aplicadas em finas camadas (filmes) diretamente sobre a superfície do material, para se obter uma reprodução exata dessas características microestruturais da amostra (réplica exata) nessa camada superficial do filme de resina ou acetato.

● Preparação do material: primeiramente, é necessário selecionar a região de interesse no material, que pode ser um vaso de pressão, uma tubulação, uma caldeira, uma máquina ou maquinário de grandes proporções, ou qualquer estrutura metálica de grande porte que precise ser analisada no local onde se encontra.

● Aplicação do agente de impressão, que é o material aderente (resina ou fita de acetato) a ser depositado sobre a superfície da região de interesse: esse material aderente deve ser aplicado cuidadosamente sobre a superfície do material. Esse agente de impressão aderido à superfície, então, se solidificará para formar a réplica que, assim, por contato com a superfície, apresentará todas as características morfológicas dessa superfície.

● Pausa para o tempo de espera: é necessário esperar que o agente de impressão seque/se solidifique durante curto período, especificado, geralmente, em alguns minutos.

● Remoção da réplica: depois que a resina ou fita de acetato metalizado estiver totalmente seca (solidificada), é necessário remover esse material aderido à superfície com cuidado para preservá-lo como réplica, que é uma “cópia” fiel da morfologia e da microestrutura originais do material da superfície da estrutura de grande porte que não pode ser cortado/retirado e analisado como amostra em laboratório.

11.1.1.2 Características que tornam a réplica importante

A réplica metalográfica de campo possibilita analisar a microestrutura de um material sem afetar sua integridade, sendo, por isso, considerada uma atividade de metalografia não destrutiva. Isso é fundamental em situações em que não é possível remover amostras para análise em laboratório ou quando é necessário observar, in situ” (no próprio local), os efeitos dos fatores ambientais que afetam a microestrutura do material.

Exemplos de aplicações práticas:

● Controle de qualidade na indústria: avaliação da integridade e qualidade dos materiais/produtos.

Capítulo 12

No momento da captura das imagens por microscopia, ou logo após, é possível trabalhar essas imagens com diferentes finalidades, desde o aprimoramento da qualidade visual, por exemplo, a redução de ruídos, melhora no contraste, eventualmente na nitidez da imagem, procedimento conhecido como “processamento da imagem”[24] até a obtenção de dados quantitativos de determinadas características microestruturais, como tamanho de grão, teor de inclusões e outras, procedimento conhecido genericamente como metalografia quantitativa (ou estereologia quantitativa), antigamente realizado de modo manual, com telas quadriculadas e outros dispositivos semelhantes[25], e, hoje, realizadas de forma automática, com muito maior precisão e rapidez, por meio do uso de computadores com programas (softwares) desenvolvidos especificamente para essa finalidade[24].

Entretanto, o processamento e a análise automática de imagens não fazem parte do escopo deste texto, centrado na realização das técnicas de preparação de amostras metalográficas/para observação por microscopia; portanto, não nos estenderemos no tema e recomendamos leitura que apontamos como referências bibliográficas.

13.1 AÇOS

13.1.1 Ataques para aços carbono (comuns: ligas Fe-C):

● Le Pera: ataque metalográfico colorido: revela martensita (clara), ferrita (cinza) e bainita (escura): 100 mL de etanol, 1 g de metabissulfito de sódio (K2S2O5) e 4 g de ácido pícrico, tempo: 15 s: imergir amostra sem agitar para não depositar partículas de metabissulfito e de ácido pícrico que, assim, bloqueia o ataque em algumas regiões de amostra.

● Nital 2% para micrografias: 100 mL de etanol e 2 mL ácido nítrico: para revelar contornos de grãos de ferrita e de perlita.

● Nital 3 ou 5% para macrografias: para revelar a macroestrutura: juntas soldadas com cordões grosseiros, visíveis a olho nu e outras características microestruturais igualmente visíveis nessa escala.

● Picral 2%: 100 mL de etanol e 2 g de ácido pícrico: revela melhor as lamelas de perlita.

● Ataque para aço carbono AISI 1045: reagente de Vilella: 100 mL de etanol (ou metanol), 5 mL de ácido clorídrico e 1 g de ácido pícrico: tamanho de grão da austenita prévia.

● Ataque para aço microligado AISI 5160: determinação de tamanho de grão: 100 mL de água destilada, 1 mL de ácido clorídrico, 1 g de ácido pícrico e 15 mL de detergente, tempo: 6 minutos.

● Ataque para aço DIN 20MnCr5: 100 mL de água destilada, 2 g de ácido pícrico e 4 mL de tensoativo: sulfonato-tridecil-benzeno de sódio: tamanho de grão da austenita prévia.

● Ataque micrográfico para aço carbono: austenita prévia. Ataque: 50 mL de água destilada, 1 g de ácido pícrico e 4 mL de tensoativo.

● Ataque para revelar tamanho de grão da austenita prévia em aços martensíticos: 100 mL de água destilada, 10 g de ácido pícrico e 10 mL de glicerina: temperatura; 80 °C e tempo: 10 minutos.

● Ataque para revelar tamanho de grão da austenita prévia em aços martensíticos: 75 mL de água destilada, 3 g de ácido pícrico, 55 mL de detergente industrial (Teepol).

● Ataque para revelar tamanho de grão da austenita prévia em aços martensíticos: solução saturada de ácido pícrico em água, 1% de ácido clorídrico e agente tensoativo (detergente).

● Ataque para revelar tamanho de grão da austenita prévia em aços-ferramenta (D2): 100 mL de metanol ou etanol e 3 mL de ácido nítrico.

● Ataque para revelar austenita retida em aços: 100 mL de água destilada, 2 g de ácido pícrico e tensoativo (sulfonato tridecilbenzeno de sódio ou dodecil): esfregar por 3 a 4 minutos, repolir e atacar.

● Outro ataque para revelar austenita retida e tamanho de grão de austenita prévia em aços: 100 mL de água destilada, 10 g de ácido pícrico, 10 mL de glicerina: temperatura: 80 °C e tempo: 10 minutos aproximadamente.

● Ataque para revelar tamanho de grão de austenita prévia em aço martensítico AISI-SAE 1045: 240 mL de água destilada, 2 mL de ácido clorídrico, 2 g de ácido pícrico e 5 gotas de tensoativo (detergente neutro).

● Ataque para revelar austenita prévia em aço contendo 9% de níquel: 250 mL de água destilada, 15 g de ácido pícrico, temperatura: 60 °C, tempo: 5 minutos. Adicionar 275 mL de detergente neutro e 5 mL de cromato de potássio. Deixar em temperatura ambiente, colocar a amostra em imersão por 20 minutos, jogar água quente nela e secá-la. Alternativa: diluir em mais 375 mL de água destilada a solução descrita.

● Ataque para revelar austenita prévia em aço contendo 9% de níquel: 100 mL de água destilada, 10 g de metabissulfito de sódio (Na2S2O5), tempo: 1 minuto.

● Ataque para revelar austenita prévia em aço contendo 9% de níquel: solução A: nital 2% (2 mL de ácido nítrico em 98 mL de etanol), solução B:

Esta obra apresenta procedimentos

bem-sucedidos e conceitos relacionados à metodologia de preparação de amostras metalográficas para microscopia.

Os temas foram organizados da seguinte forma:

• capítulo 1: definição de metalografia, alguns aspectos históricos e conceitos fundamentais;

• capítulo 2: corte de amostras, inclusive equipamentos e insumos utilizados, como também informações para maior eficiência e precisão no corte;

• capítulo 3: embutimento das amostras: variedades (a quente e a frio), equipamentos e insumos;

• capítulo 4: marcação de amostras;

• capítulo 5: lixamento, com equipamentos e insumos;

• capítulo 6: polimento, com suas variedades, equipamentos, insumos e informações para melhorar a qualidade e eficiência;

• capítulo 7: limpeza e secagem de amostras;

• capítulo 8: ataque para revelação da microestrutura: métodos, variedades e informações (qualidade, eficiência e segurança);

• capítulo 9: segurança e o uso de equipamentos de proteção;

• capítulo 10: conceitos básicos de microscopia;

• capítulo 11: tópicos introdutórios de metalografia de campo (uso de réplicas);

• capítulo 12: tópicos básicos de processamento, análise automática e quantitativa de imagens;

• capítulo 13: relação de ataques usados satisfatoriamente para diferentes ligas metálicas.

RO COLEÇÃO DE LIV S abm