14 – 17 April 2026

Karlsruhe,

14 – 17 April 2026

Karlsruhe,

4– 6 March 2026

Hall. 22 - Booth: C50 Bologna, Italy

14 – 17 April 2026 Hall 2 - Booth: 2536 Karlsruhe, Germany

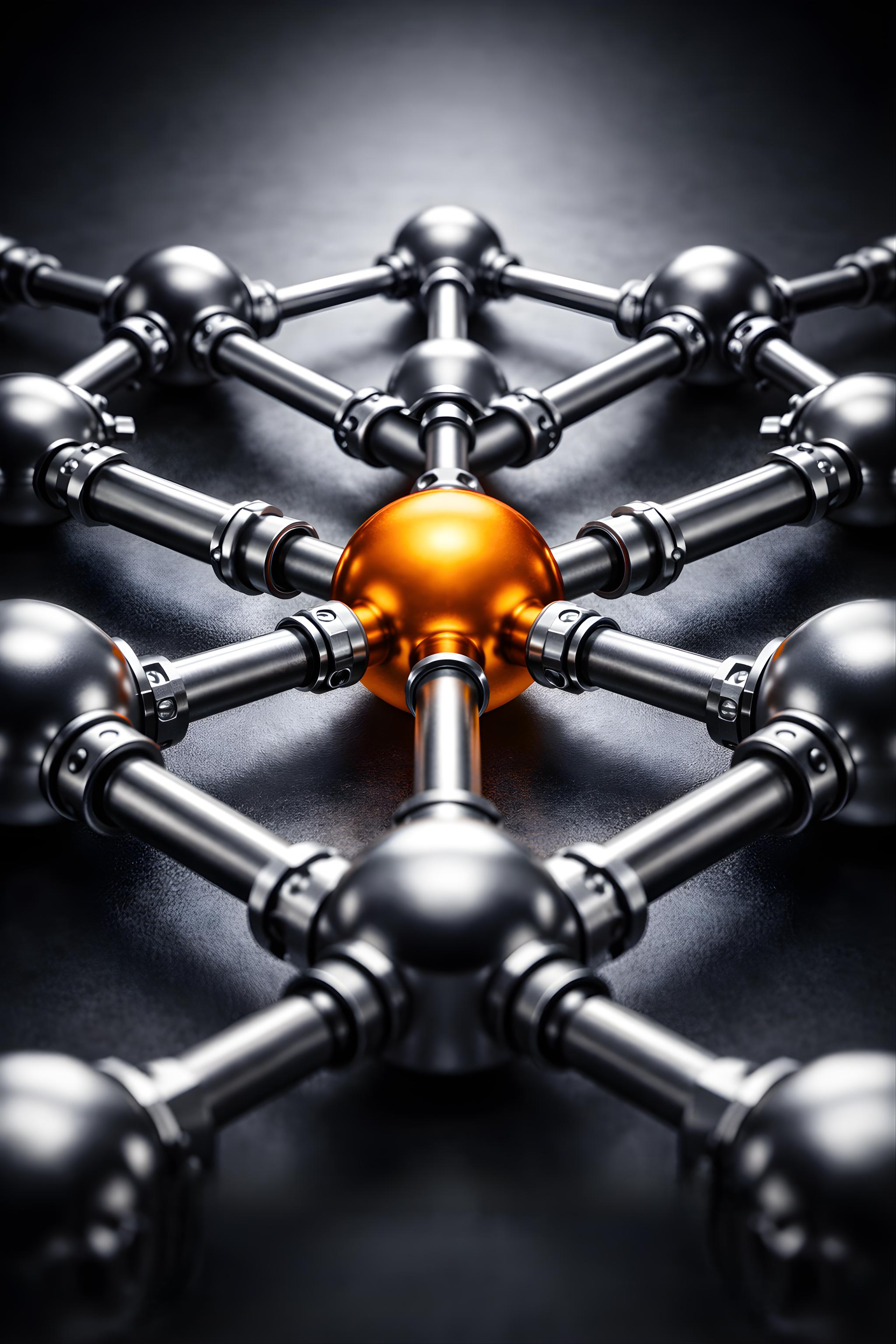

ENGINEERED PAINT STRIPPING BY ALIT

At ALIT, chemical paint stripping is not a standalone operation We design the chemistry

We build the systems

In Europa l’industria chimica è in tumulto: quale impatto sulle vernici?

16 ADVANCEMENTS

SPHERILEX® DP-0117 – Ottenere rivestimenti in polvere opachi con elevata durabilità

20 ADVANCEMENTS

Easy PROG PORTAL: il sistema di verniciatura automatica per serramenti e cilindri

22 HIGHLIGHT OF THE MONTH

Dalla vernice industriale al linguaggio del progetto: l’evoluzione delle collezioni Adapta tra tecnologia, innovazione e arte

30 FOCUS ON TECHNOLOGY

EMU: la verniciatura a polvere sostenibile e digitale di una fabbrica smart

42 ADVANCEMENTS

Resine amminiche ad alte prestazioni per i rivestimenti termoindurenti

46 ANALYSIS

Quando conviene sostituire un impianto di verniciatura: l’esperienza di Verona Impianti 2002

50 FOCUS ON TECHNOLOGY

Nuovo impianto di cataforesi: qualità e controllo nella produzione di componenti per mezzi pesanti

58 HIGHLIGHT OF THE MONTH

SAITA inaugura una nuova sede per porre al centro innovazione e formazione

62 FOCUS ON TECHNOLOGY

Painter: investire in tecnologia per costruire qualità, affidabilità e visione industriale

72 HIGHLIGHT OF THE MONTH

Tintometria industriale sostenibile: l’evoluzione dei sistemi colore secondo Ralston Tinting Systems

78 FOCUS ON TECHNOLOGY

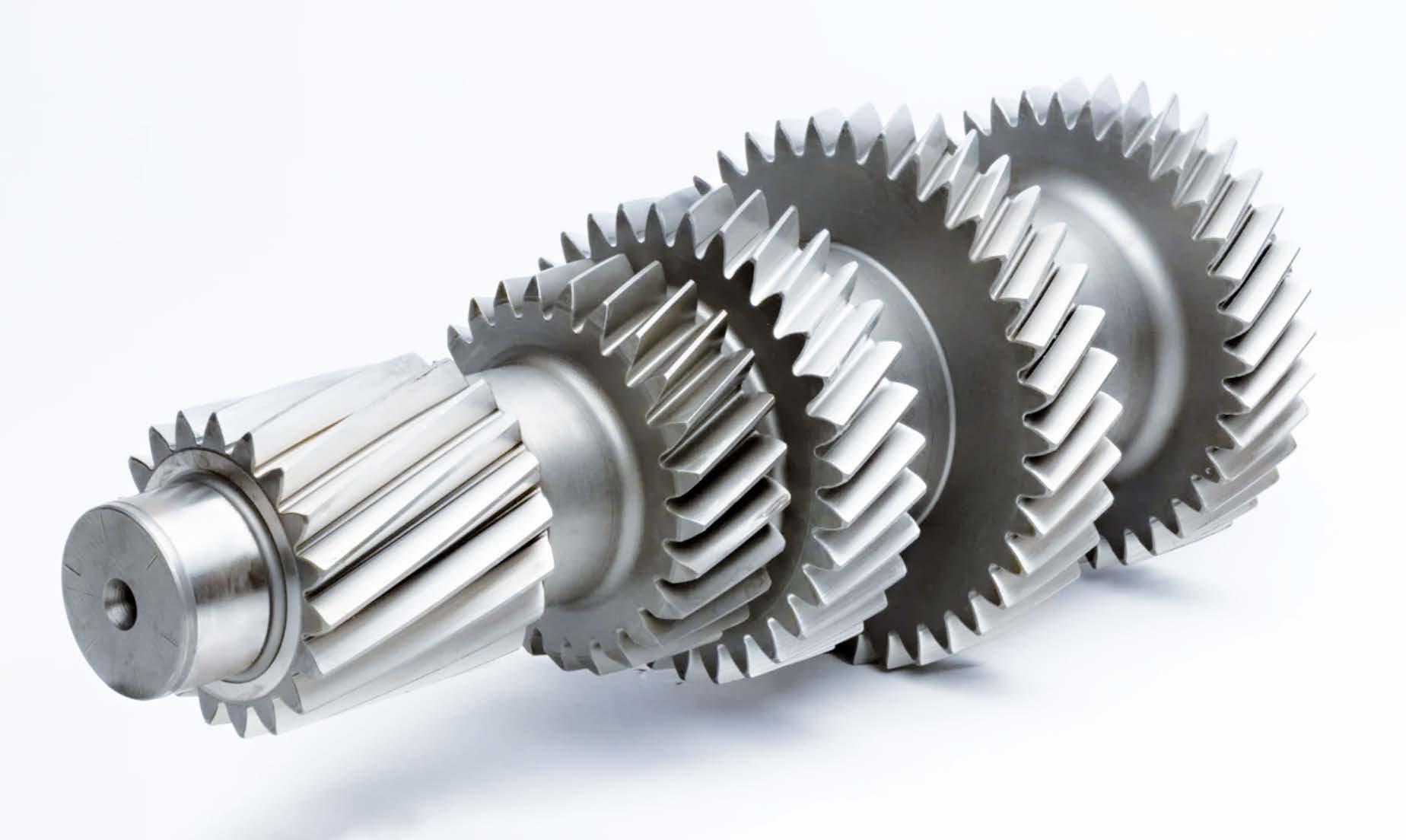

La finitura meccanica come chiave dell’eccellenza di Euroricambi

86 HIGHLIGHT OF THE MONTH

Mirodur: eccellenza senza confini

90 SUCCESS STORIES

Ascensori che risparmiano spazio e un impianto di verniciatura che risparmia risorse

94 HIGHLIGHT OF THE MONTH

Finmat punta su efficienza energetica e flessibilità impiantistica per affrontare le sfide dell’automotive e della general industry

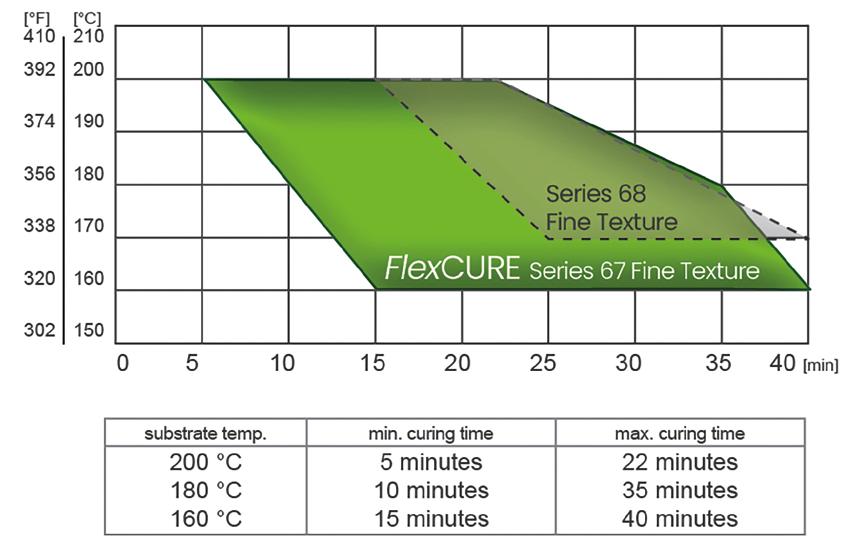

FlexCURE di TIGER Coatings: un passo completo verso la verniciatura a polvere flessibile e sostenibile

106 HIGHLIGHT OF THE MONTH

Berizzi Srl: i primi 30 anni di storia con uno sguardo verso il futuro

112 SUCCESS STORIES

Vernici in polvere per architettura: dove il design incontra la resilienza

116 ROAD TO 2050

Water Energy protagonista ai Future Italy Awards 2025: innovazione tecnologica e visione circolare per il trattamento delle acque

118 SUCCESS STORIES

Decorluxe investe nell’innovazione: una nuova linea di verniciatura con tecnologia Jet Metal per VMC Mottini

123 SUCCESS STORIES

Un innovativo sistema PIG per rispondere alle nuove esigenze della verniciatura nell’indotto automotive

MEETING THE INDUSTRY JANUARY/FEBRUARY 2026

126 ADVANCEMENTS

Il nuovo laboratorio di Arzuffi: dalle prove all’industrializzazione dei cicli PVD su plastica e vetro

132 ROAD TO 2050

Royal Van Wijhe Verf mette l’acqua al centro della sua nuova

Concept Paint

138 HIGHLIGHT OF THE MONTH

Verniciatura industriale: da funzione operativa a leva strategica

Anticipare le sfide: gli indurenti senza DMAPA di ddchem per sistemi epossidici più sicuri

Paolo Rami e la formazione specializzata di ipcm® Academy nel settore dei trattamenti superficiali 150

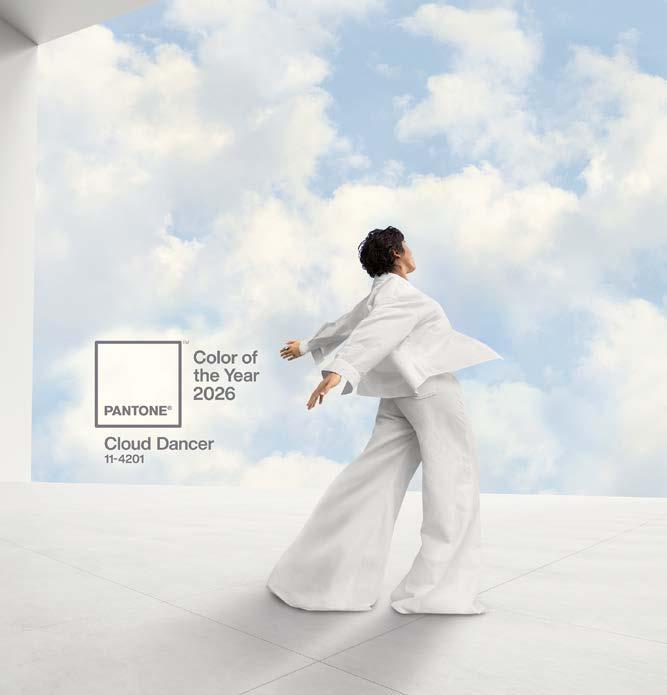

COLOUR STUDY

Pantone presenta il Pantone Color of the Year 2026: PANTONE 11-4201 Cloud Dancer

UCIF INFORMS

UCIF: un 2026 di visione, competenza e supporto per il settore della finitura 156

One Group, One Vision:

Engineering Excellence for ZLD & Anodizing Finishing Lines

Anodizing & P

Waste Wa Chemicals

Waste Wa

A new line of nanotechnologic conversion for corrosion classes C3H – C4H – C5M

DOLLCOAT GP 107 based on graphite engineered by

Multimetal no rinse product to be used at room temperature

Compatible with any plant and applied by spraying, deep immersion or by nebulization modules

Excellent pre-cataphoresis pretreatment

Alessia Venturi

Editor-in-chief

Direttore Responsabile

Trovare il giusto equilibrio in tempi incerti. Questo è il sottotitolo del rapporto intermedio sulle prospettive economiche dell’OCSE rilasciato lo scorso settembre. Nel primo semestre del 2025 la crescita mondiale si è dimostrata più resiliente del previsto, soprattutto in molte economie emergenti. Secondo le proiezioni, la crescita del PIL mondiale diminuirà dal 3,3 % riportato nel 2024 al 3,2 % nel 2025 e al 2,9 % nel 2026, in quanto i dazi e le persistenti incertezze politiche continueranno a gravare sugli investimenti e sul commercio1 Nel 2025 la crescita del PIL nell’Eurozona è stata modesta e strutturalmente bassa, circa +0,8 %, mentre le previsioni per il 2026 sono di poco più rosee, +1 %. Anche Cina e Stati Uniti mostrano segnali di rallentamento rispetto al biennio 2024-2025. Il settore manifatturiero rappresenta sia per l’Europa sia per la Cina una grossa porzione del PIL, rispettivamente il 15% e il 25%2. Le aziende europee possiedono un forte orientamento all’export e una diversificazione che ne aumenta la resilienza. Negli USA, la manifattura contribuisce con una quota più bassa, intorno 9–10 % del PIL totale3

Il settore del trattamento delle superfici è una nicchia specializzata all’interno dell’industria manifatturiera: nel 2024 il mercato globale è stato stimato a oltre 105 miliardi di dollari4, evidenziando una domanda crescente per applicazioni in automotive (soprattutto nella fascia alta e nella mobilità elettrica), aerospaziale, elettronica, medicale, energia, difesa. Il Nord America detiene una quota significativa del mercato (USA protagonista), AsiaPacifico è il territorio a più rapida crescita e Europa mantiene quote importanti ma in calo relativo nel settore chimico/manifatturiero globale, un tema approfondito nell’articolo di apertura di questo fascicolo.

Ora, alla luce di questa analisi, ha ancora senso essere imprenditori dinamici, propensi all’investimento e al rischio di impresa, allo sviluppo e all’espansione commerciale?

Sì, lo ha ma non nel modo in cui lo aveva 10–15 anni fa.

Una crescita bassa dell’economia non implica l’assenza di opportunità, anzi: in questo contesto è l’immobilismo il rischio più grande, la propensione a una visione romantica dell’imprenditoria, basata sul “sentimento”, sulle previsioni ottimistiche e non sul know-how, l’analisi e le capacità.

Oggi l’imprenditore dinamico (e vincente) è quello preparato, selettivo, lucido, capace di adattarsi. È colui che è in grado di intercettare i bisogni tecnici del mercato proponendosi come partner e non come fornitore, di presidiare fasi critiche del processo del cliente proponendo soluzioni affidabili, ripetibilità dei processi e qualità certificata. Oggi ha senso investire nella digitalizzazione per ridurre gli errori, nella R&S applicata, nell’automazione flessibile. In breve, significa investire nel rischio tecnologico, per non restare senza opzioni di sopravvivenza da qui a 5 anni.

Il settore dei trattamenti superficiali offre straordinarie opportunità di crescita perché essi sono critici per la funzionalità del pezzo, incidono su qualità, durata, affidabilità. Investendo nei trattamenti superficiali, le aziende possono entrare in nuove catene del valore, diventando dei partner più difficili da sostituire.

L’appuntamento per discutere di questi temi è a PaintExpo 2026 a Karlsruhe il prossimo aprile. E nelle pagine di questa edizione di ipcm® che sarà distribuita in fiera allo stand della rivista, trovate già molti esempi di cosa significa fare imprenditoria oggi.

Perché oggi è il momento migliore per chi ragiona meglio della media.

Request the English version at info@ipcm.it

1 https://www.oecd.org/it/publications/2025/09/oecd-economic-outlook-interim-report-september-2025_ae3d418b/full-report.html

2 https://www.china-briefing.com/news/china-manufacturing-industry-tracker-2024-25/

3 https://fred.stlouisfed.org/series/VAPGDPMA

4 https://www.gminsights.com/industry-analysis/surface-treatments-market?utm

Philip Marsh e Wayne Daniell, Ph.D., Directors, The ChemQuest Group, Inc. pmarsh@chemquest.com

The ChemQuest Group, società globale di consulenza strategica e sviluppo tecnologico esterno con competenze specifiche nei mercati della chimica speciale, prosegue le sue approfondite analisi del settore dei rivestimenti in particolare e dell’industria chimica in generale. Questo articolo presenta le prospettive attuali di quest’ultimo settore, che in Europa sta attraversando una delle sue fasi più impegnative.

Èdifficile immaginare l’Europa senza un’industria chimica. È inconcepibile, infatti, che due secoli di scoperte, invenzioni e industrializzazione possano effettivamente giungere al termine. Mentre lo storico romantico potrebbe a questo punto citare Alfred Nobel o Marie Curie, due grandi pionieri della chimica, lo storico industriale è più propenso a citare Fritz Haber e Carl Bosch, chimici che hanno incarnato un’era in cui la scienza della chimica è evoluta in una vera e propria industria chimica.

Lo storico moderno, tuttavia, potrebbe semplicemente indicare i numeri: si stima che 1,2 milioni di persone siano attualmente impiegati in Unione Europea nel settore chimico, nonché altri 3 milioni in settori ad esso correlati (e in parte da esso dipendenti). Nel 2025 questo settore ha generato circa 635 miliardi di euro di fatturato in Europa, sostenuto da oltre 30.000 aziende europee. Inconcepibile, quindi, immaginarne la fine.

Tuttavia, questo è esattamente lo scenario dipinto da un recente studio di Cefic. La flessione del mercato è ampia e persistente, con scarsi segnali di miglioramento a breve termine. Ha portato la quota di mercato dell’Europa a scendere fino al 13%, con la Cina – leader del mercato – che domina con il 46% delle vendite globali. E ora l’Europa si trova ad affrontare una marcata contrazione della capacità produttiva, con la produzione di circa 11 milioni di tonnellate di prodotti chimici destinata a cessare in 21 maggiori siti produttivi.

Il problema europeo

Le chiusure previste si concentrano nel settore della produzione di aromatici, che rappresentano il 41% dell’attività cessata nel biennio 202324, inclusi isopropilbenzene, stirene, etilbenzene e diisocianato di toluene. Olefine e polimeri rappresentano rispettivamente un ulteriore 26% e 23%. Le

previste chiusure degli impianti di cracking sono particolarmente dannose: dovendo rinunciare a 3 milioni di tonnellate di prodotto derivante dal cracking della nafta – circa il 5% della base europea – si interromperà una fase produttiva cruciale tra raffinazione e petrolchimica.

Cefic avverte che l’eccedenza è globale e strutturale. Una nuova capacità produttiva altrove, una domanda europea debole e un calo dell’utilizzo a circa il 75% nel 2023 (che si prevede rimarrà al 74-76% fino al 2028) compromettono lo sviluppo dell’industria europea e complicano gli sforzi di decarbonizzazione. Anche i principali prodotti chimici sono interessati dal problema – etilene, propilene, ammoniaca, cloro-alcali – e continuano ad essere duramente colpiti dagli elevati costi energetici, mentre la domanda in Europa è debole.

A valle, le chiusure stanno già riducendo la fornitura di resine, solventi e intermedi usati nelle vernici, obbligando i formulatori a riqualificare i materiali, a trovare alternative e ad accelerare la sostituzione e il riciclo. La cruda realtà è che il divario competitivo – elevati costi dell’energia e del carbonio, domanda debole e sovracapacità produttiva – rende le chiusure sistemiche anziché cicliche. Normative sulle emissioni più rigide, lentezza nel rilascio dei permessi e crescita delle materie prime al di fuori dell’Europa, aumentano ulteriormente i costi e spostano la produzione verso regioni a basso costo, lasciando inutilizzati gli asset europei preesistenti. Ciò crea un circolo vizioso che si autoalimenta: la compressione dei margini induce le aziende a rinviare la manutenzione e le spese in conto capitale, riducendo l’affidabilità e rendendo più probabili le chiusure. Ogni chiusura a monte aumenta il rischio di approvvigionamento a valle per i produttori di resine, solventi e additivi, con conseguente volatilità e razionalizzazione prolungate nel settore delle vernici e nei settori a questo correlati. Questa situazione precaria ha spinto Jim Ratcliffe, CEO di INEOS, a descrivere l’industria chimica europea come “ad un punto di svolta” e a invitare i politici europei a intervenire “last-minute” per salvarla.

Le recenti chiusure di impianti a monte in Europa (Tabella 1) hanno avuto un forte impatto su numerose catene del valore nel settore delle vernici, spingendo le aziende sia a reagire ai cambiamenti sia a ripensare le proprie strategie.

I formulatori e i team di ricerca&sviluppo devono accelerare i trial paralleli, gli studi di invecchiamento e le prove pilota per convalidare le alternative, mentre la produzione deve fare i conti con finestre di

approvvigionamento più ristrette, spedizioni parziali e la necessità di ricette semplici e convalidate, nonché cambi rapidi di produzione. I team di approvvigionamento e della supply chain devono affrontare tempi di consegna più lunghi, rischi di trasporto ed esposizione ad un’unica fonte, richiedendo la mappatura dei rischi, la pre-qualifica dei fornitori e clausole contrattuali più restrittive. Distributori e trader sono costretti a gestire l’allocazione e a sostenere costi di inventario più elevati, mentre i team di controllo qualità e regolamentazione devono gestire una maggiore variabilità dei materiali e quindi una documentazione più complessa, attraverso una profilazione delle impurità più rigorosa e un’ampliata capacità pilota.

I team di vendita e specificazione devono affrontare la complessità dei prezzi e i compromessi in termini di prestazioni, con opzioni a doppia specifica e una gestione proattiva dei clienti, mentre i team di sostenibilità ridefiniscono gli obiettivi di contenuto riciclato e qualificano più riciclatori. Le PMI rimangono le più esposte, con potere d’acquisto e budget per ricerca e sviluppo limitati, rendendo cruciali gli appalti raggruppati, la prioritizzazione degli SKU (stock keeping unit) e i finanziamenti a breve termine.

selettive di 30-90 giorni dovrebbero essere finanziate solo per gli SKU a rischio più elevato, mentre i progetti di recupero e conversione, come il recupero di solventi, il recupero di polveri e le conversioni a prodotti a base acqua o a bassa temperatura, dovrebbero essere finalizzati a ridurre l’esposizione a monte e supportare gli obiettivi di decarbonizzazione. Queste misure richiedono capitale e disciplina operativa, ma sono essenziali per mantenere la continuità, proteggere i ricavi e preservare la fiducia dei clienti in un mercato strutturalmente più ristretto.

Sulla scia delle diffuse chiusure a monte del settore chimico europeo, i produttori di vernici devono affrontare una fornitura strutturalmente più limitata di resine, solventi e prodotti intermedi. Le priorità a lungo-termine devono quindi essere inquadrate non come ambizioni astratte, ma come risposte dirette alla riduzione della capacità produttiva di materie prime e monomeri. La diversificazione strategica delle materie prime diventa inevitabile nel caso di chiusure di impianti di produzione di aromatici e impianti di cracking, interrompendo i flussi di materie

AZIENDA SITO UNITÀ CHIUSE/RIDOTTE

Solvay Salindres (Francia) TFA & derivati fluorurati

Westlake Pernis (Rotterdam, NL)

BASF Ludwigshafen (Germania)

LyondellBasell/ Covestro Maasvlakte (PO11, NL)

INEOS Rheinberg (Germania)

Dow Böhlen, Schkopau, Barry (EU)

Borealis Schwechat (Austria) & others

BPA, resine liquide epossidiche; epicloridrina/cloruro di allile accantonati

Acido adipico; ciclododecanone; ciclopentanone

PO11 POSM unit (ossido di propilene / monomero di stirene)

Epicloridrina; unità cloro/caustiche

Cracking dell’etilene; cloro-alcali/vinile; silossani

Sospesi i progetti di riciclaggio meccanico

Evonik Hanau (Germania) & altri Interruzione della produzione di chetoacidi

Shell Vari asset in UE

Revisione strategica; possibili chiusure selettive

SEGMENTI COLPITI A VALLE DEL SETTORE VERNICI TEMPISTICHE

Vernici fluoropolimeriche & additivi speciali

Vernici epossidiche; primer per i settori marine & industriale

Polioli di poliestere per finiture PU; stabilizzanti UV

Leganti PU; materie prime polioli; leganti stirenici

Precursori epossidici; intermedi clorurati

Modificatori alchidici; leganti stirenici; intermedi clorurati

Modificatori di poliolefine riciclate; materia prima circolare

Additivi di nicchia; intermedi reticolanti

Monomeri di base e solventi per PU, epossidici, stirenici

Tabella 1 - Principali chiusure annunciate.

scomparendo. La diversificazione è la protezione più immediata contro le chiusure. Gli investimenti in tecnologia e ricerca e sviluppo rappresentano la prossima linea di difesa. Poiché le chiusure a monte costringono i formulatori a rifornirsi di resine di diverso tipo da diverse regioni, le vernici devono essere riformulate. Piattaforme di invecchiamento accelerato e gemelli digitali consentono ai produttori di prevedere le prestazioni dei rivestimenti in caso di variazione degli input, riducendo il rischio di insoddisfazione da parte dei clienti. In questo modo, la ricerca e sviluppo non è guidata solo dall’innovazione, ma dalla necessità di far fronte alla volatilità dovuta alla contrazione a monte. La resilienza operativa è direttamente legata alle chiusure. Quando la fornitura di resina o solvente viene interrotta dalla chiusura di un impianto di cracking europeo o di un’unità cloro-soda, le linee di verniciatura modulari e le partnership di fornitura in conto lavorazione garantiscono flessibilità.

La capacità produttiva distribuita garantisce la produzione di vernici anche in caso di esaurimento di un flusso di materia prima, evitando che i colli di bottiglia si riversino a valle.

Annunciata 09/2024; stop 10/2025

Annunciata 06/2025; chiusura 2025

Annunciata 08/2024; arresti 2025

Annunciata 03/2025; graduale fino al 2026

Annunciata 2025; a fasi

Annunciata 07/2025; arresti 2026–27

In pausa luglio 2025

Annunciata 10/2024; fine‑2025

Annunciata 03/2025; in fase di revisione

L’impegno politico e quello di advocacy possono sembrare meno correlati, ma le chiusure sono spesso innescate dagli elevati costi energetici e dalle rigide procedure di autorizzazione vigenti in Europa. Spingendo verso prezzi energetici competitivi e norme pragmatiche su COV ed emissioni, i produttori di vernici affrontano indirettamente le cause profonde della contrazione a monte. Se i cambiamenti politici riducono il ritmo delle chiusure, l’approvvigionamento a valle diventa più stabile.

La gestione del rischio finanziario è una risposta diretta alla volatilità dei prezzi dovuta alle chiusure. Quando l’offerta di resina epossidica o polioli PU si riduce, i costi di trasporto e dei solventi aumentano vertiginosamente. La copertura del rischio, le strutture contrattuali diversificate e gli acquisti aggregati per le PMI aiutano le aziende produttrici di vernici ad assorbire gli shock creati dalla razionalizzazione a monte.

Un’altra necessità a valle è l’adattamento al mercato e ai clienti. Le chiusure impongono sostituzioni: ad esempio, i primer epossidici potrebbero dover essere sostituiti con alternative poliuretaniche, o le finiture a base solvente con sistemi a base acqua. Le opzioni a doppia specifica e la comunicazione

proattiva consentono ai produttori di vernici di gestire i compromessi prestazionali in modo trasparente, mantenendo la fiducia del cliente anche quando i cambiamenti nella fornitura a monte impongono una riformulazione.

Infine, la digitalizzazione e la visibilità della supply chain diventano fondamentali, poiché le chiusure frammentano le catene di approvvigionamento. Con resine e solventi provenienti da più regioni, i profili di impurità e i tempi di consegna variano. Sistemi ERP avanzati e tracciabilità basata su blockchain aiutano i produttori di rivestimenti a gestire le decisioni di allocazione e la garanzia della qualità, garantendo che la variabilità causata dalla contrazione a monte non comprometta la conformità dei prodotti o la fiducia dei clienti.

Il settore chimico europeo sta entrando in una fase di rapido declino - con infrastrutture obsolete, elevati costi energetici e un’aggressiva espansione globale altrove che sta erodendo la competitività. Mentre finora i titoli dei giornali si sono concentrati sulle chiusure degli impianti, il timore più diffuso è quello di un effetto domino o di una ricaduta negativa, non solo sull’intera filiera chimica, ma anche sui settori europei a valle, come l’automotive, la produzione industriale, l’elettronica o l’edilizia.

In risposta all’annuncio di Dow di voler chiudere i suoi impianti di steamcracking in Sassonia-Anhalt, il Ministro dell’Economia del Land ha sottolineato “il ruolo cruciale che lo steam-cracking svolge nelle industrie a valle” e ha avvertito che la chiusura potrebbe “interrompere le catene di approvvigionamento sia nazionali che europee”. Alcune aziende più a valle sono già state spinte a valutare diverse contromisure. Wacker ha implementato un programma di riduzione dei costi a ottobre, volto a risparmiare 300 milioni di euro all’anno, concentrandosi sulla riduzione delle spese di produzione. Metà dei risparmi previsti sarà generata attraverso la riduzione della forza lavoro, con oltre 1.500 licenziamenti in tutto il mondo (la maggior parte negli stabilimenti in Germania). Per i produttori di rivestimenti e vernici, queste chiusure significano un’esposizione strutturale alla volatilità nei settori delle resine, dei solventi e degli intermedi. Con molti dei leader mondiali nel settore dei rivestimenti (come Akzo, BASF, Jotun, Hempel) attivi in Europa, tutto questo rappresenta una minaccia reale per un mercato del valore di 40 miliardi di euro. Ma la contrazione del settore chimico in Europa non è solo una sfida per la supply chain: è una ridefinizione strutturale delle modalità di approvvigionamento, qualificazione e integrazione di resine, solventi e additivi nei portafogli prodotti. La resilienza a lungo termine dipenderà dall’integrazione di sostenibilità, digitalizzazione e diversificazione dell’offerta nei modelli operativi, garantendo continuità di performance e credibilità presso clienti e autorità di regolamentazione in un mercato strutturalmente più rigido.

wastewater recycling

• > 90% WATER RECYCLING

• REDUCTION OF DISPOSAL COSTS

• ZERO LIQUID DISCHARGE

• ZERO EMISSIONS

• EASY MAINTENANCE

• FULLY AUTOMATIC

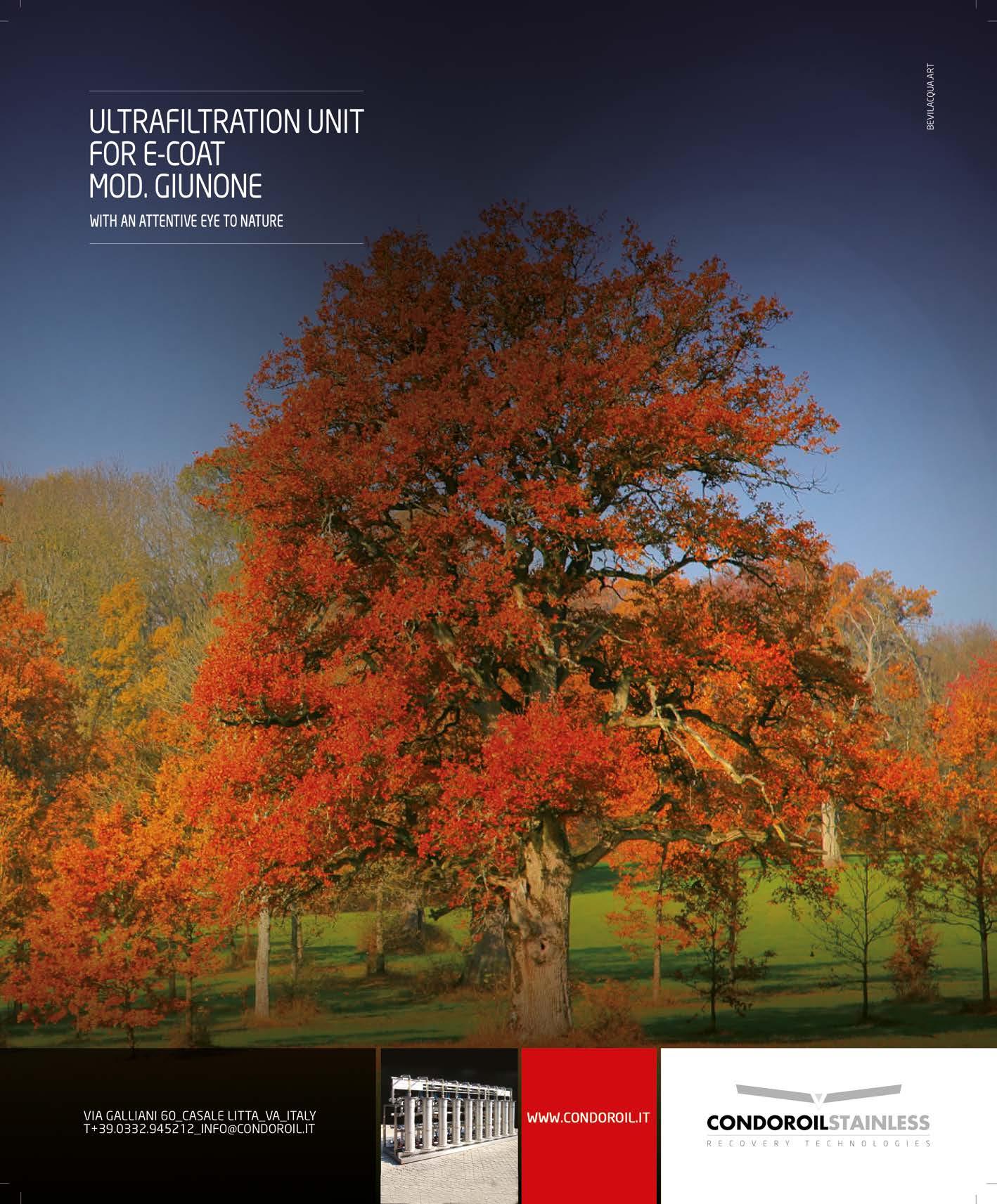

Il 2026 sarà per ALIT un anno chiave sul piano fieristico e strategico, con una presenza strutturata nei principali eventi internazionali dedicati alla finitura dei metalli, alla verniciatura industriale e ai processi di trattamento superficiale. Un percorso che consolida il posizionamento dell’azienda come partner tecnologico per la sverniciatura industriale e la chimica di processo, in Europa e oltreoceano.

Dopo il debutto ufficiale di ALIT USA a FABTECH Chicago 2025, che ha segnato l’ingresso operativo del gruppo nel mercato nordamericano, il 2026 rappresenta il naturale passo successivo: non una semplice partecipazione fieristica, ma una presenza mirata nei contesti dove si discutono performance di processo, sostenibilità reale e alternative industriali alla pirolisi.

MECSPE 2026:

continuità e sviluppo sul mercato europeo

Il primo appuntamento dell’anno sarà MECSPE 2026, in programma dal 4 al 6 marzo a Bologna. Dopo l’esperienza positiva dell’edizione precedente, ALIT tornerà nella manifestazione di riferimento per la manifattura industriale europea, all’interno del padiglione dedicato alle finiture e al trattamento dei metalli.

MECSPE resta per ALIT un momento centrale di confronto diretto con il tessuto industriale italiano ed europeo, dove presentare evoluzioni di processo, nuove formulazioni chimiche e soluzioni impiantistiche pensate per migliorare efficienza, sicurezza e sostenibilità operativa.

PaintExpo 2026: il punto di incontro globale per la verniciatura industriale

Dal 14 al 17 aprile 2026 ALIT sarà a PaintExpo Karlsruhe, la fiera leader a livello mondiale per le tecnologie di verniciatura industriale. Con oltre 400 espositori e visitatori provenienti da tutto il mondo, PaintExpo rappresenta il contesto ideale per dialogare con applicatori conto terzi e aziende dotate di reparti interni di verniciatura.

La presenza di ALIT a Karlsruhe sarà focalizzata sulle tecnologie di sverniciatura industriale e sulle soluzioni chimiche ad alte prestazioni, progettate per rispondere alle esigenze di processi sempre più controllati, ripetibili e compatibili con gli obiettivi ambientali del settore.

ALUMINIUM 2026: focus su processi e materiali

Il percorso fieristico europeo si concluderà con ALUMINIUM 2026, dal 6 all’8 ottobre a Düsseldorf, l’evento internazionale di riferimento per l’industria dell’alluminio. Dopo il successo dell’edizione 2024, ALIT tornerà con una presenza ancora più strutturata, dedicata alle esigenze specifiche di questo materiale: dalla sverniciatura di ganci e mascherature alla gestione dei residui di processo, fino all’integrazione tra chimica e impianto.

FABTECH 2026: il consolidamento di ALIT USA

Il 2026 segnerà anche un passaggio strategico fondamentale per il mercato americano. ALIT USA parteciperà per la prima volta a FABTECH Las Vegas, dal 21 al 23 ottobre 2026, il più grande evento nordamericano dedicato a formatura, lavorazione, saldatura e finitura dei metalli. Questa presenza rafforza il modello operativo già avviato: tecnologia progettata in Italia, chimica prodotta negli Stati Uniti e supporto diretto dal team locale in Michigan. Un approccio pensato per offrire risposte rapide, affidabilità di processo e soluzioni sostenibili concrete ai produttori nordamericani.

FABTECH Mexico 2026: apertura al mercato latinoamericano

A completare il quadro internazionale, ALIT USA debutterà anche a FABTECH Mexico, in programma dal 12 al 14 maggio 2026 a Città del Messico. Un passo strategico verso un mercato manifatturiero in forte crescita, dove la domanda di tecnologie per la finitura dei metalli e la sverniciatura industriale è in costante aumento.

L’obiettivo è chiaro: portare soluzioni industriali affidabili, performanti e sostenibili in un contesto produttivo dinamico, sempre più attento all’efficienza dei processi e alla riduzione dell’impatto ambientale.

Per maggiori informazioni: www.alit-tech.com/it/

I disperdenti ad alte prestazioni svolgono un ruolo fondamentale nelle vernici, migliorando la dispersione dei pigmenti, le prestazioni cromatiche e la stabilità del sistema. La tecnologia CFRP soddisfa le esigenze dei mercati di fascia alta, che richiedono una gamma cromatica più ampia e prestazioni di prodotto superiori.

BASF ha ufficialmente inaugurato una linea di produzione di disperdenti ad alte prestazioni presso il suo Jiangbei New Material Technology Park di Nanjing (Cina). Il nuovo stabilimento consente la produzione locale di disperdenti avanzati utilizzando la tecnologia di polimerizzazione a radicali liberi controllata (CFRP), migliorando l’affidabilità e la flessibilità della fornitura globale, oltre alla produzione del sito aziendale di Heerenveen nei Paesi Bassi.

“Questo nuovo stabilimento creerà una fornitura locale stabile per supportare la domanda di mercato in rapida crescita nei settori delle vernici industriali e dell’automotive. Grazie alla nostra avanzata tecnologia CFRP per disperdenti e ai processi produttivi all’avanguardia, l’impianto consentirà la trasformazione green dei nostri clienti in Asia con prodotti a basso PCF,” ha dichiarato Stephan Kothrade, membro del Consiglio

di Amministrazione di BASF SE e Chief Technology Officer.

“Le solide collaborazioni definiscono il nostro business. Ampliando la produzione di CFRP a Nanjing, insieme alla fornitura dal sito di Heerenveen nei Paesi Bassi, possiamo rispondere più rapidamente e offrire ai nostri clienti la flessibilità di cui hanno bisogno per prosperare in un mercato dinamico,” ha aggiunto Gops Pillay, Presidente della Divisione Operativa Globale di BASF. “L’introduzione della tecnologia CFRP nello stabilimento di Nanjing rafforza il nostro vantaggio competitivo. Fornendo soluzioni disperdenti avanzate, consentiamo ai clienti di essere leader nelle prestazioni,” ha concluso Sylvain Huguenard, Vicepresidente della Gestione Aziendale Globale Additives.

Per maggiori informazioni: www.basf.com/cn/zh

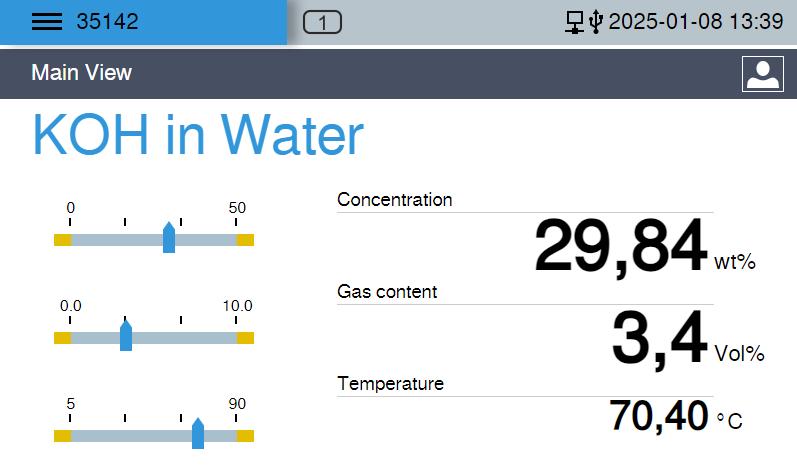

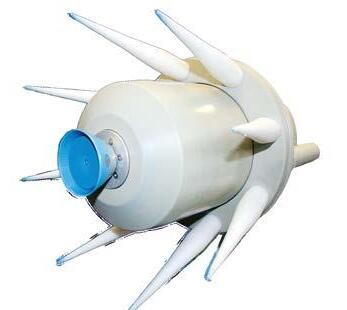

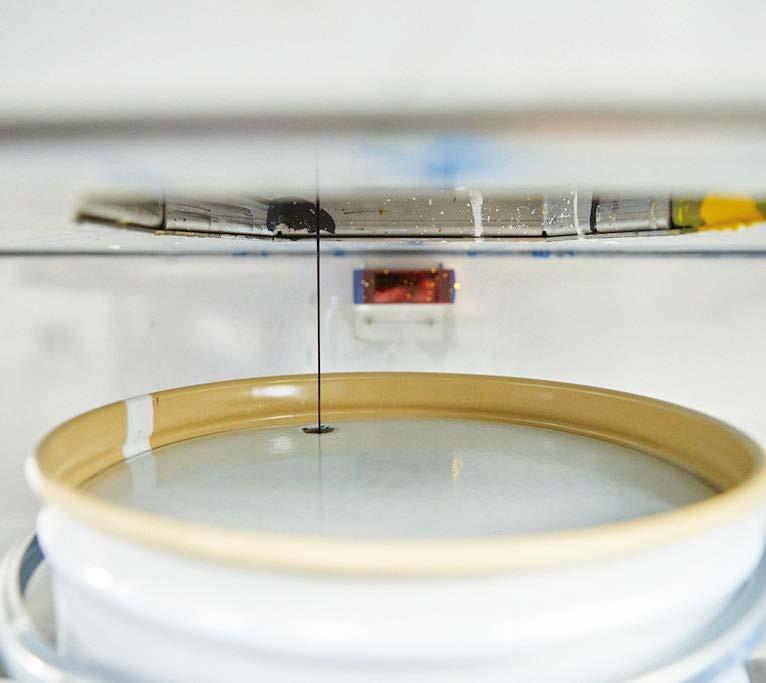

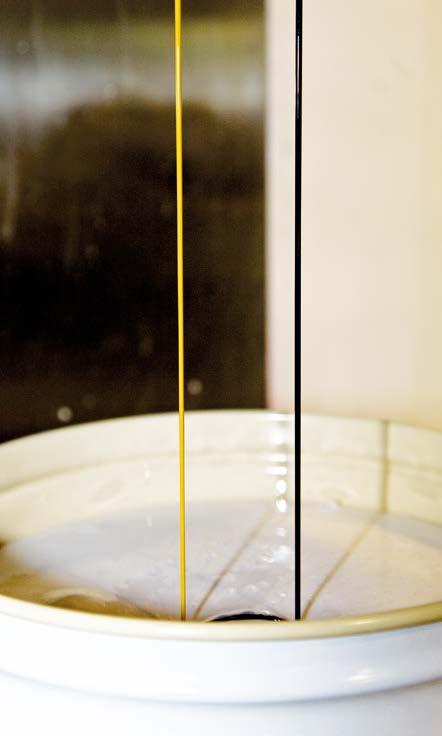

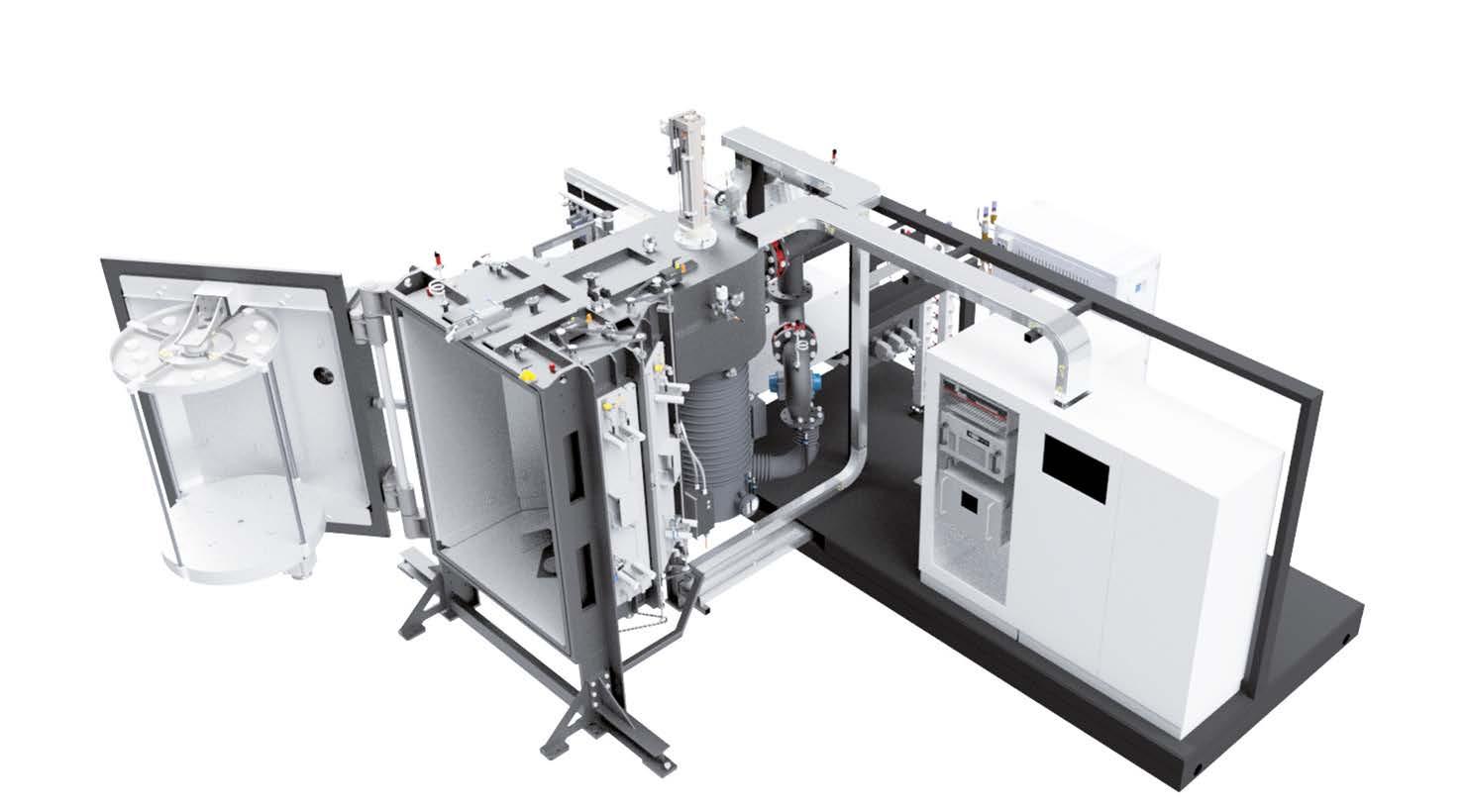

SensoTech offre il sistema LiquiSonic®, una tecnologia a ultrasuoni progettata per rilevare in tempo reale le bolle di gas e misurare contemporaneamente la concentrazione nei processi industriali, inclusa l’elettrolisi alcalina.

In molti processi industriali, inclusa l’elettrolisi alcalina, il rilevamento tempestivo e affidabile delle bolle di gas è fondamentale per mantenere la stabilità del processo, la qualità del prodotto e proteggere le apparecchiature. Anche piccole quantità di gas possono indicare anomalie come perdite, riflussi o transizioni di fase, che compromettono l’accuratezza delle misurazioni e le prestazioni complessive del sistema. Grazie alla tecnologia a ultrasuoni, il sistema LiquiSonic® consente il rilevamento in tempo reale delle bolle di gas direttamente nella linea di processo. Il sensore analizza continuamente i segnali acustici, mentre un algoritmo intelligente individua i modelli caratteristici causati dalle anomalie dovute al gas. Ciò permette agli operatori di rilevare le irregolarità in fase precoce, supportando sia la manutenzione predittiva sia la sicurezza continua del processo.

I sensori LiquiSonic® sono progettati per un funzionamento continuo in linea e possono misurare contemporaneamente la concentrazione e rilevare le bolle di gas, eliminando la necessità di campionamenti manuali. Il loro design robusto, senza necessità di manutenzione, nonché l’elevata precisione li rendono adatti a un’ampia gamma di applicazioni, dai processi chimici ed energetici alla cattura del carbonio, alla sintesi di combustibili verdi e ad altri sistemi fluidici in cui affidabilità e trasparenza sono essenziali.

LiquiSonic® combina due funzioni di misura critiche - monitoraggio della concentrazione e rilevamento delle bolle di gas - in un’unica soluzione in linea affidabile. Aumentando l’efficienza, la sicurezza operativa e la scalabilità, la tecnologia stabilisce un nuovo standard per l’analisi di processo moderna.

Per maggiori informazioni: www.sensotech.com

Dall'alto al basso:

Principio del rilevamento di bolle di gas a ultrasuoni: il sensore a immersione LiquiSonic® analizza i segnali acustici e identifica in tempo reale le anomalie dovute al gas.

Interfaccia del controller LiquiSonic® che mostra in tempo reale concentrazione, contenuto di gas e temperatura durante il monitoraggio del processo KOH.

Sensore a immersione LiquiSonic® per la misurazione in linea della concentrazione e il rilevamento delle bolle di gas nei processi industriali con liquidi.

The ELETTROSPRAY® manual and automatic painting equipment both for liquid and powder paints application are fully designed and made by RAVARINI CASTOLDI & C. S.r.l. and are on the market since 60 years.

ELETTROSPRAY® electrostatic generators in particular represent a “unicum” in the solvent and water based painting equipment market.

The ELETTROSPRAY® are compliant with CEI/CENELEC standards to guarantee the maximum working safety.

dive@ravarinicastoldi.it

www.ravarinicastoldi.it

La nuova società riunirà le competenze nelle tecnologie di assemblaggio finale e di verniciatura, operando dalle sedi di Milano e Torino con circa 120 dipendenti. La fusione si inserisce nella strategia globale del Gruppo Dürr e punta a offrire ai clienti dei settori automobilistico e industriale un portfolio di servizi più ampio ed efficiente, garantendo al contempo la piena continuità dei contratti in essere.

I

l gruppo Dürr, attivo a livello globale nell’ingegneria meccanica e impiantistica, ha rafforzato la propria presenza sul mercato italiano attraverso l’integrazione delle controllate CPM S.p.A. e Olpidürr S.p.A., che confluiscono nella nuova realtà Durr Systems Italy S.p.A. L’operazione riunisce le competenze consolidate dell’azienda nell’assemblaggio finale e nelle tecnologie di verniciatura, con l’obiettivo di incrementare l’efficienza e creare ulteriore valore per i clienti attivi nell’automotive e nell’industria.

Dal 1° dicembre 2025, la nuova organizzazione opera dalle sedi di Milano e Torino con una struttura di circa 120 dipendenti, guidata dal Managing Director Andreas Hohmann. L’integrazione combina la lunga esperienza nei sistemi chiavi in mano per l’assemblaggio finale con le tecnologie avanzate di verniciatura, pretrattamento e cataforesi impiegate principalmente nella produzione di veicoli.

“Il nuovo nome rafforza la presenza e l’identità di Dürr in Italia. La fusione consolida il nostro allineamento con la strategia globale del Gruppo e garantisce continuità e valore aggiunto per tutti i nostri clienti,” dichiara Andreas Hohmann.

Consiglio di amministrazione di Durr Systems Italy: Enrico Magnetto (CFO), Andreas Hohmann (CEO), Savio Castagno (COO).

© Dürr

I contratti e i servizi attualmente in essere rimangono invariati, mentre i clienti potranno beneficiare di un’offerta più ampia e innovativa. Il portafoglio integrato coprirà consulenza, pianificazione e implementazione dei processi di assemblaggio, oltre a tecnologie di verniciatura, sistemi di pretrattamento e verniciatura elettroforetica. Tra le tecnologie ad alte prestazioni già adottate su scala globale rientrano gli AGV ProFleet di Dürr, che consentono una produzione flessibile ed economicamente efficiente, adattata alle esigenze specifiche di ogni contesto industriale.

La nuova struttura organizzativa semplificherà la gestione dei progetti, ridurrà gli oneri amministrativi e sosterrà relazioni di lungo termine con i clienti. I servizi includeranno manutenzione preventiva, assistenza tecnica e programmi di revamping degli impianti.

“Siamo in grado di offrire ai nostri clienti dei settori automotive e industriale una combinazione unica di competenze, soluzioni produttive complete e affidabilità lungo l’intero ciclo di produzione,” aggiunge Andreas Hohmann. Dürr mantiene inoltre un’altra filiale in Italia, Verind S.p.A., con sede a Milano, che continuerà a operare in modo indipendente all’interno del Gruppo Dürr. Verind è specializzata in tecnologie robotiche e di applicazione, progettando e realizzando sistemi industriali per applicazione, ultrafiltrazione e trattamento delle acque reflue destinati ai settori automotive e industriale.

La società è inoltre il centro di eccellenza di Dürr per le macchine di dosaggio elettronico e offre servizi di ingegneria, attività di laboratorio e tecnologie dedicate all’applicazione di vernici e rivestimento su materiali quali metallo, ruote in alluminio, plastica, legno, ceramica, marmo, compositi e vetro.

Per maggiori informazioni: www.durr.com/en

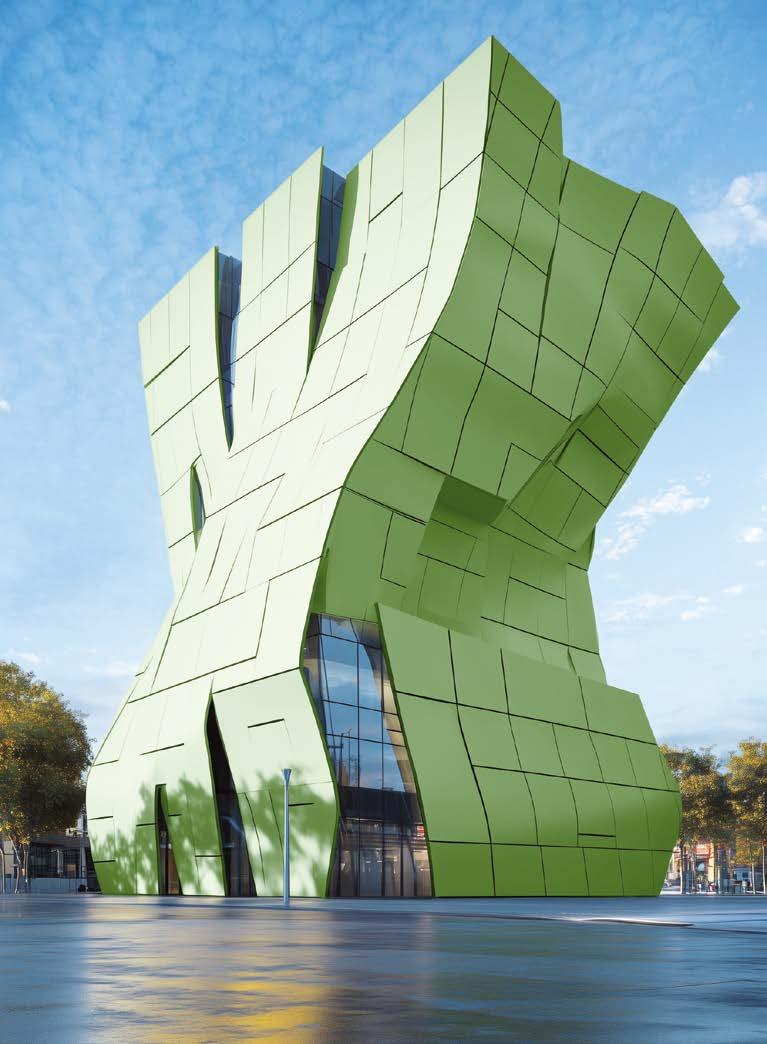

Con l’avvio della produzione locale di Interpon D3020, AkzoNobel rafforza il suo impegno nel settore dinamico dell’architettura e del design in India per garantire tempi di consegna più rapidi e una più veloce corrispondenza dei colori per serramentisti e architetti di tutta la regione.

Interpon D3020 è la soluzione ideale per progetti di architettura audaci e creativi, esposti a condizioni ambientali estreme, dal caldo intenso ai climi costieri corrosivi. La produzione locale permette ai clienti di beneficiare di consegne più rapide, mentre lo sviluppo dei colori direttamente in India accelera l’approvazione dei progetti da parte degli architetti. Questa iniziativa garantisce un accesso più immediato alla durabilità e alla flessibilità di progettazione tipiche del marchio Interpon, sostenendo al contempo la transizione dell’India verso un’edilizia più sostenibile.

Grazie alla tecnologia avanzata dei fluoropolimeri, Interpon D3020 offre eccellente resistenza alla corrosione, ai raggi UV e agli agenti atmosferici. Soddisfa e supera i requisiti più severi di Qualicoat Classe 3, AAMA 2605 e GSB Premium, oltre ad avere con successo il rigoroso test decennale in Florida quando è applicato da un applicatore certificato Interpon D, il rivestimento è garantito fino a 30 anni.

Inoltre, Interpon D3020 rappresenta un’alternativa ad alte prestazioni alle vernici liquide in PVDF, offrendo un’iper-durabilità comparabile con vantaggi significativi in termini di sostenibilità ed efficienza applicativa. Il rivestimento in polvere è privo di composti organici volatili (COV) e produce scarti minimi durante l’applicazione. La sua resistenza a graffi e abrasioni riduce le rilavorazioni in cantiere, mentre il rivestimento a mano unica consente di risparmiare tempo ed energia, dimostrando come i vantaggi sostenibili dei rivestimenti in polvere Interpon si combinino con benefici competitivi concreti.

Il prodotto è accompagnato da una Dichiarazione Ambientale di Prodotto (EPD), che garantisce completa trasparenza riguardo alla sostenibilità delle materie prime, della produzione e del trasporto dei rivestimenti

Interpon D.

Simon Timmins, Direttore Commerciale Regionale di AkzoNobel Powder

Coatings per l’Asia meridionale, dichiara: “Produrre Interpon D3020 in India ci consente di essere più rapidi, abbinare i colori in modo più efficiente e supportare meglio i nostri clienti nella realizzazione di strutture architettoniche che durino nel tempo. Questa iniziativa ci ha dato l’agilità necessaria per rispondere rapidamente alla crescente domanda indiana di vernici in polvere all’avanguardia prodotte localmente. La collezione non solo ispira il futuro con colori e finiture di pregio, ma lo protegge con prestazioni eccellenti, resistendo agli ambienti più difficili e promuovendo al contempo un futuro più sostenibile.”

Con 22 finiture distintive nella cartella colori e numerose altre opzioni, incluse eleganti tonalità opache ed effetti metallizzati premium, Interpon D3020 offre agli architetti la libertà di progettare facciate audaci e durature nel tempo.

Per ulteriori informazioni: www.interpon.com/nl/en/architectural/warranties

Bernhard Resch

EVONIK INDUSTRIES AG – Essen, Germania bernhard.resch@evonik.com

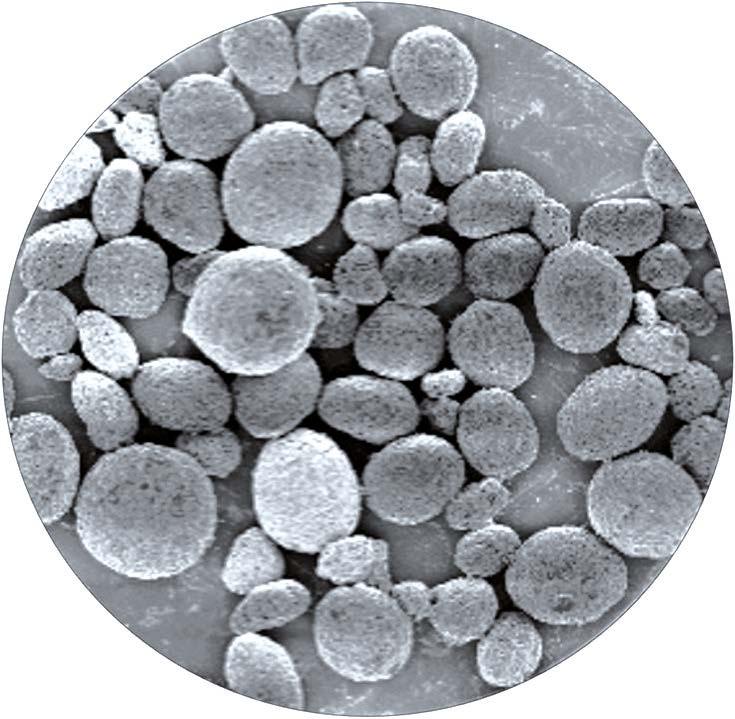

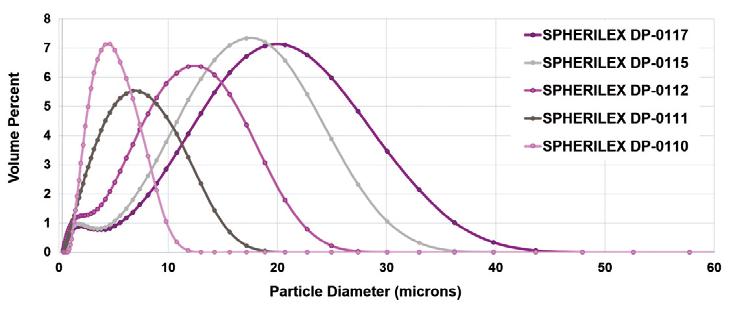

SPHERILEX® DP-0117, l’additivo per rivestimenti di Evonik a base di silice sferica, garantisce durabilità e flessibilità notevoli e al contempo straordinarie finiture opache.

Con la continua diversificazione e crescita dei rivestimenti in polvere, sia per interni che per esterni, le diverse formulazioni chimiche in fase di sviluppo potrebbero dover garantire una riduzione della brillantezza. A favorire l’utilizzo di finiture opache uniformi vi è anche la tendenza verso temperature di polimerizzazione più basse, per ottenere una maggiore efficienza energetica, nonché per non danneggiare i substrati

sensibili al calore. L’opacizzazione dei rivestimenti in polvere deve affrontare nuove sfide. Attualmente i rivestimenti opachi rappresentano il 25-30% del totale dei rivestimenti in polvere1. In alcune di queste applicazioni è richiesta un’ampia gamma di risultati estetici, pur mantenendo - se non addirittura migliorando - i requisiti prestazionali del rivestimento. Nelle vernici liquide, dove la polimerizzazione provoca un restringimento del film, l’effetto opaco si può ottenere facilmente aggiungendo agenti opacizzanti per creare superfici micro-rugose e controllare prontamente i livelli di brillantezza. Tuttavia, le vernici in polvere sono 100% solide e non vi è quindi alcun restringimento derivante dall’evaporazione dei solventi, ma solo una lieve riduzione del volume durante la polimerizzazione.

1 Cal EzeAgu, “Gloss Control Powder Coating Resin”, Paint & Coatings Industry, August 7, 2020.

Di conseguenza, gli attuali metodi per ottenere finiture a polvere opache hanno efficacia variabile e alcune limitazioni.

Vantaggi della nuova silice sintetica SPHERILEX® È ampiamente dimostrato che l’esclusiva forma sferica di SPHERILEX® combinata con il suo basso assorbimento di olio, offra un vantaggio rispetto agli riempitivi tradizionali nella valutazione dei criteri prestazionali delle vernici in polvere (fig. 1). A parità di utilizzo, rispetto agli riempitivi tradizionali, si ottiene una maggiore efficacia opacizzante, garantendo al contempo una riduzione di brillantezza lineare, prevedibile e ripetibile. La superficie opacizzata mostra un’eccellente uniformità e consistenza. Inoltre, l’esclusiva morfologia di queste particelle offre una migliorata flessibilità e una maggior durezza. A confronto con i tradizionali riempitivi, questa nuova silice sferica precipitata offre prestazioni altrettanto buone nei test di corrosione e di esposizione esterna. Inoltre, consente una maggiore copertura teorica e una maggiore efficienza di trasferimento grazie al suo basso peso specifico.

Evonik amplia la sua gamma SPHERILEX® con la più grande silice sferica precipitata per vernici

SPHERILEX® offre vantaggi simili nelle vernici liquide e la dimensione delle particelle determina tipicamente gli effetti e gli ambiti di utilizzo di ciascun

Surface Cleaning preparation

IBIX systems remove rust, scale, and old coatings to reach SA 2.5 grade (ISO 8501-1).

Anchor Profile

Controlled blasting creates uniform roughness for optimal coating adhesion

Portable powder Coating Technology

For long-term anti-corrosion and waterproofing thermoplastic coatings.

Resistance to extreme weathering, UV and salt spray protection

Fast turnaround: immediate use of coated items

Easy to repair

THE FLAME SPRAY TECHNOLOGY IS THE ONLY SYSTEM WHICH CAN APPLY POWDERS ON SITE AND WITH NO NEED FOR A COATING LINE

sistema di rivestimento. Finora, la gamma SPHERILEX® di Evonik variava da d50 ~4,4 mm a d50 ~15 µm, ma i nuovi progressi tecnici hanno consentito di introdurre una morfologia più grande: SPHERILEX® DP-0117 con d50 ~18 mm (fig. 2).

Come si comporta SPHERILEX® DP-0117 nelle vernici in polvere?

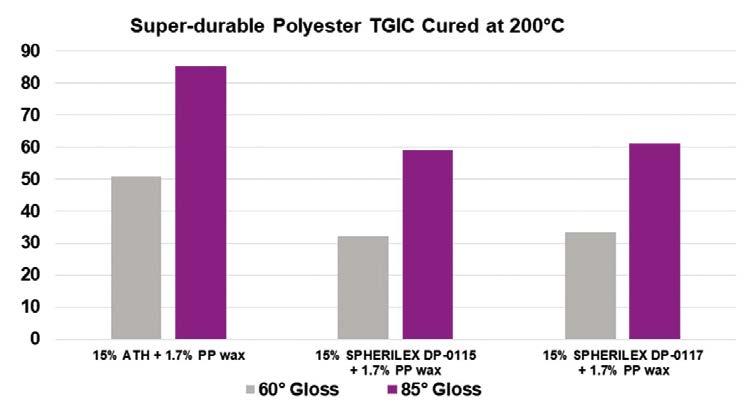

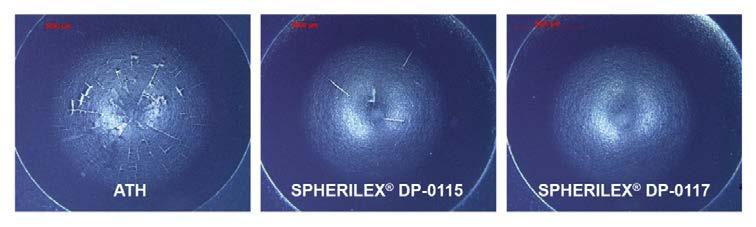

Per una riduzione ottimale della brillantezza nei rivestimenti in polvere, la combinazione tra tecniche di opacizzazione convenzionali (ad esempio cere, agenti opacizzanti) e SPHERILEX® consente di ottenere formulazioni a ridotta brillantezza altamente durevoli. SPHERILEX® DP-0115 è stato la prima scelta per molte applicazioni, ma il nuovo SPHERILEX® DP0117 potrebbe aprire nuove opportunità per i rivestimenti in polvere. Entrambi questi prodotti SPHERILEX® (con particelle di dimensioni maggiori) sono comparabili in termini di riduzione della brillantezza e mostrano un’opacità migliorata rispetto al triidrato di alluminio (ATH) di dimensioni simili (fig. 3). Inoltre, la durata e la resistenza ai graffi sono migliorate, come mostrato nella Tabella 1 (test di durezza a matita). Un criterio prestazionale chiave, soprattutto nei sistemi con resine super-durevoli, è sempre stato l’impatto positivo sulla flessibilità offerto da SPHERILEX®. Nella Tabella 2 e nella Figura 4, il DP-0117 ha mostrato proprietà di flessibilizzazione ancora più elevate rispetto al DP-0115 e notevolmente migliorate rispetto all’ATH.

In sintesi, SPHERILEX® DP-0117 è uno riempitivo speciale opacizzante adatto ad un’ampia gamma di applicazioni e formulazioni di rivestimenti in polvere.

Dall'alto:

Figura 2 - Dimensione delle particelle.

Figura 3 - Opacizzazione migliorata.

Figura 4 - Risultati di riferimento al test di impatto inverso (30 in-lb) di DP-0115 e DP-0117.

Tabella 1 - Test di durezza a matita.

Tabella 2 - Flessibilità migliorata.

Microfori/difetti da degassamento Evidenti Minimi Minimi

inverso a 30 in-lb*

inverso a 40 in-lb*

*Test a 75µm su Q-Panel A-46 (Alluminio nudo 3003 H14, spessore 0.025in)

A cura di Lesta Srl

Dairago (Milano) info@lesta.it

Il sistema Easy PROG PORTAL di Lesta utilizza la scansione laser per identificare forma e dimensioni di ogni oggetto, quindi calcola e segue il percorso di verniciatura perfetto, garantendo risultati costanti e di alta qualità per ogni pezzo unico.

Easy PROG PORTAL è il sistema robotizzato di Lesta progettato per la verniciatura automatica di serramenti, pannelli, porte e oggetti cilindrici. Grazie a un portale di scansione laser, il sistema riconosce ogni pezzo, genera il percorso di verniciatura e lo esegue in modo completamente automatico, anche se i pezzi presentano geometrie molto diverse tra loro.

Dopo l’appensione, i pezzi passano attraverso il portale e vengono scansionati in tempo reale consentendo al software di creare autonomamente il programma di verniciatura, che il robot è in grado di applicare subito dopo: l’operatore deve solo caricare i pezzi grezzi e scaricare quelli finiti, senza alcuna programmazione manuale.

Il sistema è pensato principalmente per due categorie di oggetti: da un lato finestre, telai, pannelli, porte e cornici, anche curvi o circolari, e, dall’altro, cilindri e oggetti di forma cilindrica.

La tecnologia di scansione laser assicura una copertura precisa e uniforme, adattando automaticamente il percorso di verniciatura alla forma reale di ogni pezzo.

CHEMTEC’s chemicals are revolutionary, cutting-edge, and environmental friendly.

Our revolutionary technologies are designed to have a very limited environmental impact, to reduce consumption of resources and for a greater operational simplicity.

CHEMTEC develops customized solutions that aim to maximize the customer’s satisfaction.

DISCOVER MORE ON WWW.CHEMTEC.IT

Ӳ Innovative chemical process for multi-metal surface treatment

Ӳ Based on the use of organic phosphorus compounds

Ӳ Does not contain heavy metals

Ӳ No consumption of energy and no creation of sludge

Ӳ Single-stage, room temperature multi-metal pre-treatment process

Ӳ No water and low energy consumption

Ӳ No VOC emissions, no rinsing, no pre-degreasing

Ӳ No creation of wastewater or sludge

Ӳ Minimization of energy consumption and environmental impact

Ӳ Denaturation and separation of paints from water, making it reusable

Ӳ Innovative formulations without toxicity symbol

Ӳ Quality technologies and tailored projects to the needs of each specific customer

Ӳ Non-hazardous, non-toxic, not harmful products

Ӳ Free of methylene chloride, NMP and other toxic substances

Ӳ Fast, excellent paint stripping, effective on all coatings

Ӳ Effective solutions at room temperature or low temperatures

Caratteristiche tecniche del portale

Easy PROG PORTAL

Il portale di Easy PROG PORTAL utilizza barriere fotoelettriche laser ad alta risoluzione (5x5 mm) per analizzare la geometria dei pezzi. Può gestire oggetti fino a 3x3 metri e riconoscere perfettamente bordi interni, esterni e superfici frontali. La precisione del sistema riduce gli sprechi e garantisce una qualità costante della verniciatura anche su pezzi di forme e dimensioni differenti.

Dal Robot Controller è possibile creare e salvare ricette di verniciatura per ogni tipo di prodotto.

Ogni ricetta definisce parametri come:

velocità e distanza della pistola

angolo della pistola e basculamenti

numero delle pistole

apertura della pistola, incroci e sfumature.

Alcuni parametri opzionali sono: portata, atomizzazione e ventaglio.

Le ricette si possono richiamare facilmente tramite codice a barre o touch-screen, ottimizzando i tempi di produzione.

I vantaggi del sistema Easy PROG PORTAL

Nessuna programmazione manuale

Rilevamento automatico della forma

Qualità di verniciatura costante

Riduzione dei tempi di set-up

Compatibile con impianti a liquido e a polvere.

Con Easy PROG PORTAL, la verniciatura industriale diventa più efficiente, precisa e flessibile.

Easy PROG PORTAL è il sistema di verniciatura automatica ideale per serramenti e oggetti cilindrici. Combina la potenza della scansione laser con l’automazione Lesta, semplificando il lavoro dell’operatore e migliorando la qualità finale.

Alessia Venturi ipcm®

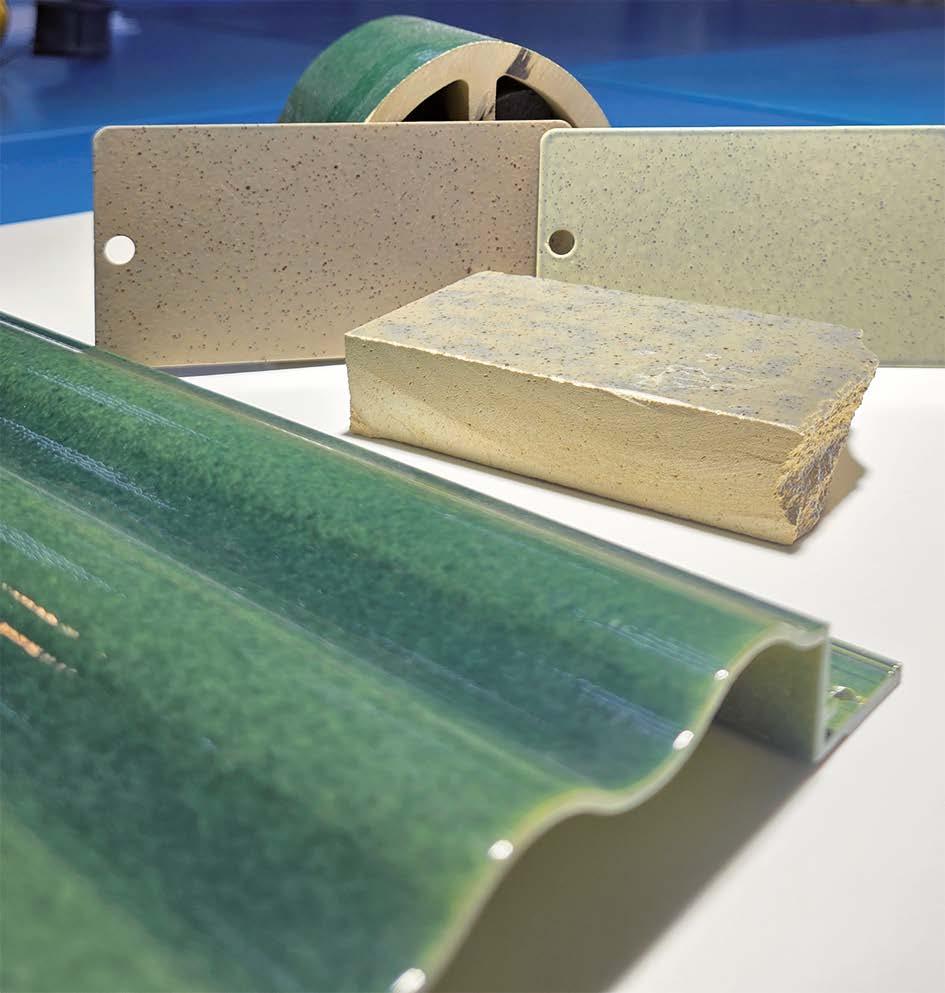

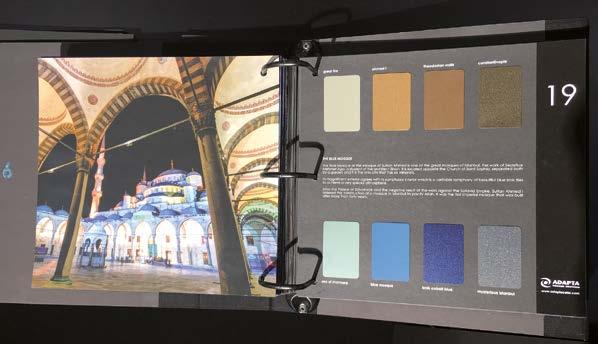

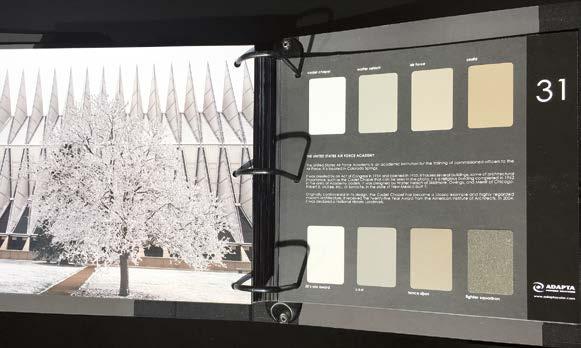

Dal 1997, anno della sua fondazione, al 2025 Adapta di Peñiscola (Castellón, Spagna) ha contribuito alla trasformazione delle vernici in polvere da finiture industriali, con scarso valore aggiunto, a progetto tecnologico e di ispirazione. Di seguito ripercorriamo la storia dell’azienda, raccontata attraverso le sue principali collezioni colore.

L’azienda fu costituita, con capitale esclusivamente spagnolo, alla fine del 1997 per l’attività di produzione di rivestimenti in polvere.

Fin dall’inizio, Adapta dimostrò di saper offrire soluzioni capaci di anticipare le esigenze del mercato, con l’obiettivo di fornire rivestimenti in grado di apportare vantaggi competitivi ai manufatti per cui erano utilizzate, non solo colore o protezione.

Sin dagli esordi, la proposta cromatica e di effetti speciali emerse come parte fondante dell’identità aziendale. La sua mission fu subito chiara: elevare le vernici in polvere, consolidatesi sul mercato industriale a partire dalla fine degli

Anni Settanta, a finitura d’eccellenza di livello pari, se non superiore, a quello delle vernici liquide.

Adapta nacque con una solida base tecnologica e di servizio, ma anche con una forte attenzione al design del colore e delle finiture. Questo rende l’evoluzione delle sue collezioni cromatiche una chiave di lettura particolarmente efficace per ripercorrerne la storia.

Dalla vernice industriale al linguaggio del progetto

Quando Adapta mosse i suoi primi passi alla fine degli anni Novanta, l’approccio era quello tipico di una giovane azienda: rispondere a ogni richiesta del mercato, costruire volumi, consolidare relazioni. Ma fu proprio in questa fase iniziale che emerse una consapevolezza destinata a guidare tutta la storia successiva dell’azienda: la verniciatura in polvere poteva essere molto più di una soluzione industriale di basso valore. “Ben presto capimmo che la nostra vocazione era l’innovazione”, racconta David Pellicer, fondatore e attuale direttore generale di Adapta. “Non solo nuovi colori, ma nuovi effetti, nuove funzionalità, quello che oggi definiamo smart coating, le vernici “intelligenti”, in grado di interagire con l’ambiente che le circonda”.

Nel 1998, a solo un anno di distanza dalla sua fondazione, Adapta investì

nella prima macchina di bonderizzazione, una tecnologia strategica per la produzione di vernici in polvere metallizzate di alta qualità, avviando un percorso di sviluppo avanzato proprio sui colori metallizzati, allora ancora poco diffusi e spesso considerati complessi da gestire, sia in fase produttiva sia in fase applicativa.

Nei primi anni Duemila arrivano i cataloghi combinati dedicati all’architettura e all’industria, con una offerta sempre più specializzata. Pochi anni dopo, le collezioni diventano indipendenti: nel 2003 nasce Vivendi®, la prima piccola collezione per architettura di colori metallizzati, satinati e testurizzati “rilasciata con l’obiettivo ambizioso di megliorare il modus vivendi, da qui il nome che le abbiamo attribuito” spiega Pellicer. Per l’industria nasce Polaris (2005), una proposta di colori tecnici con estetica sobria e focus sulla resistenza, embrione del futuro catalogo Smart Coatings. Nella collezione Polaris erano già incluse alcune finiture fluorescenti che diventeranno poi protagoniste della Collezione NEON, rilasciata nel 2013. Per il settore architettura, la proposta di Adapta prosegue con le collezioni Alchemy e Sfera (entrambe del 2007), che contengono referenze per il settore funzionale come alternativa di alta prestazione alle finiture chimiche come

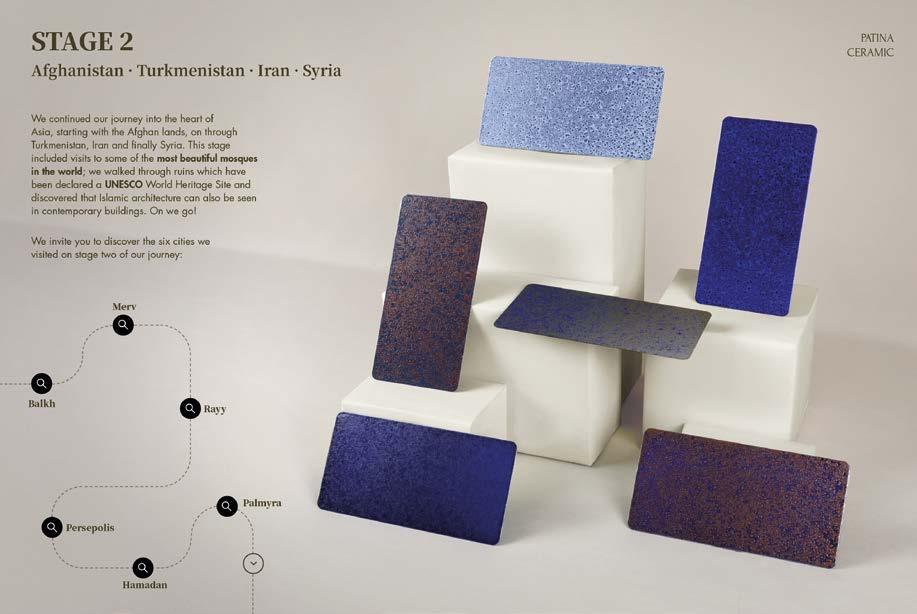

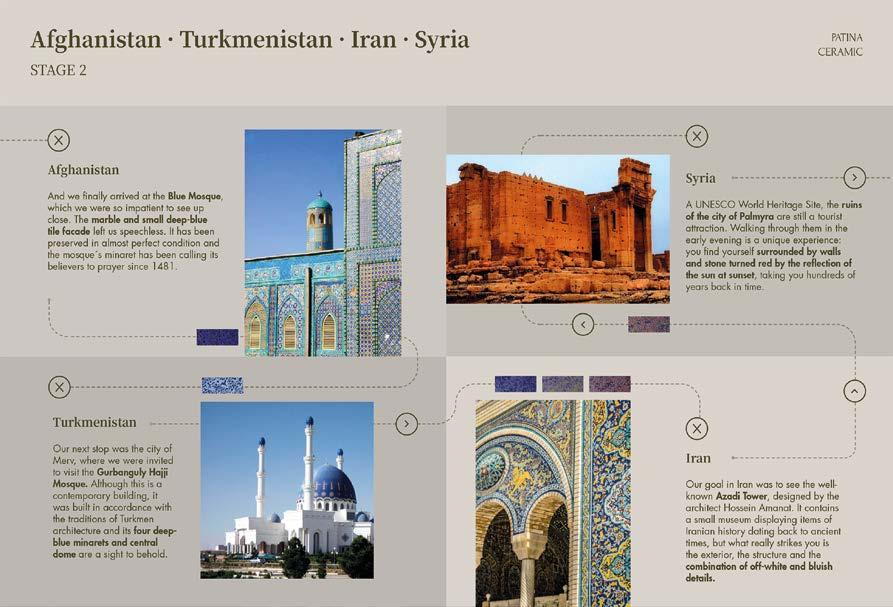

Lo storytelling della

collezione Patina® Ceramic è caratterizzato da riferimenti alla Via della Seta.

l’acciaio inossidabile, l’anodizzato inox, l’alluminio naturale, il nichel, il titanio; segue, sempre nel 2007, Serpentia con effetti craquelé.

Queste prime linee riflettono la volontà di offrire gamme colore dedicate all’architettura con finiture resistenti e performanti, segnalando fin da subito una specializzazione nei rivestimenti per profili in alluminio e applicazioni affini. Sin dall’inizio Vivendi®, che negli anni ha incorporato numerose sottocollezioni come vedremo più avanti (N.d.R), si è distinta per effetti cromatici di alta qualità, uniti a caratteristiche tecnico-funzionali quali durabilità, omologazioni e attenzione alla sostenibilità.

È l’inizio di un percorso in cui il colore non è più solo una tonalità, ma diventa effetto, texture, matericità. Un percorso che prosegue fino alla strutturazione di una vera e propria collezione architetturale a cadenza quadriennale: nel 2008 Adapta decide di smarcarsi dalla filosofia dei volumi per concentrarsi sui prodotti di nicchia e lancia il catalogo A08. A08 non è semplicemente un catalogo, ma una dichiarazione di intenti. Un book fortemente differenziante per l’epoca, che raccoglie le finiture più singolari sviluppate da Adapta per progetti speciali nel corso dei suoi primi 10 anni di attività e che introduce un nuovo modo di raccontare la vernice in polvere.

“L’obiettivo di queste collezioni è sempre stato quello di lavorare con i prescrittori: architetti, designer, committenti”, spiega Pellicer. “Offrire loro non solo colori, ma strumenti di lavoro ad alto valore aggiunto, capaci di rendere un’opera o un oggetto distintivi, unici, esclusivi e non replicabili”. Ognuna delle collezioni quadriennali raccoglie centinaia di tonalità e rappresenta una sintesi del lavoro di ricerca e sviluppo svolto negli anni

da Adapta. In totale, tra A08, A12 e A16, Adapta mette a disposizione del mercato quasi 700 colori, tutti ancora producibili e a stock.

Una scelta controcorrente in un mercato che tende a razionalizzare, ridurre, ottimizzare.

Questa continuità produttiva si accompagna a una strategia commerciale che valorizza non solo il prodotto, ma il percorso di innovazione tecnologica intrapreso dall’azienda: le collezioni più recenti sono riservate ai clienti fidelizzati, una scelta che rafforza il rapporto di partnership fornitore/cliente e che differenzia l’offerta.

In parallelo, Adapta si concentra anche sullo sviluppo di vernici funzionali, presentando nel 2010 il suo primo catalogo di smart coating, che anticipano temi oggi centrali come la funzionalità antibatterica, la fotoluminescenza, la tracciabilità dei prodotti finanche la depurazione dell’aria con sistemi come BioNox, in grado di catturare gli ossidi di azoto presenti nell’atmosfera per preservare le strutture architettoniche dall’accumulo di inquinamento e di sporco.

Collezioni tematiche e tendenze

Il 2013, il 2014 e il 2015 sono gli anni dell’innovazione cromatica: Patina® (2013) ispirata ai metalli invecchiati, ossidati, patinati, al rame, al bronzo e Patina® Wet (2015) con finiture a effetto “bagnato” e “fiorito”; Neon Collection (2013) che racchiude tonalità vivaci ed effetti luminosi; Dichroic Collection (2015), che propone colori con riflessi variabili in funzione della luce.

Nel 2018 Adapta si concentra sull’imitazione delle finiture metallizzate e simil-anodizzate con le collezioni

Metal e Anodic, entrambe dedicate all’architettura metallica e sottoinsiemi della collezione Vivendi® Negli anni più recenti, accanto alle grandi collezioni per architettura, nascono serie tematiche più compatte, con una forte ispirazione artistica che, rafforzando la dimensione progettuale del colore, pensa ad intercettare o anticipare le tendenze: Granite (2020) con effetti pietra sorprendentemente realistici; Patina® Expression (2021) ispirata al movimento Art Nouveau, articolata in otto gamme cromatiche che ricordano i materiali naturali (Metal, Gold & Copper, Neutral, Nature, Earth, Clay, Sand, Symphony); Polaris III (2022) che integra avanzamenti tecnici e sostenibilità, e più recentemente, Patina® Ceramic (2021) ed Enamel (2022), finiture che imitano ceramiche e smalti, superfici brillanti, morbide, di elevata purezza cromatica che rappresentano l’unione tra estetica artigianale e tecnologia moderna; infine, Vintage (2025), che raggruppa colori pastello per una rilettura del classico attraverso l’innovazione dei rivestimenti in polvere, fino all’ultima frontiera dell’Extreme Matt (2025), le finiture super-opache, quasi burrose al tatto.

Queste collezioni hanno il compito di offrire una selezione curata, facilmente leggibile e immediatamente prescrivibile. Anche aspetti normativi e funzionali entrano nel racconto: come l’inserimento sistematico del valore LRV (Light Reflection Value), fondamentale per garantire accessibilità e contrasto visivo negli edifici pubblici agli ipovedenti.

Il racconto del colore

Uno degli elementi che rende riconoscibili i cataloghi Adapta – oltre alla loro estetica minimal all’esterno, ma esplosiva e sovrabbondante all’interno - è la loro dimensione narrativa. I colori non sono solo codici, ma evocazioni: catene montuose ordinate per altitudine nella collezione Granite, riferimenti alla Via della Seta nella collezione Patina® Ceramic, suggestioni dell’Art Nouveau nella collezione Patina® Expression. Gli stessi cataloghi A08, A12 e A16 contengono una forte componente emozionale, evocativa che si percepisce sia attraverso i nomi attribuiti ai colori ed effetti sia attraverso le fotografie che li accompagnano per ispirare un mood in chi li guarda.

“La vernice in polvere ha sempre avuto un’immagine molto industriale”, osserva Pellicer. “Con queste

collezioni abbiamo voluto cambiare linguaggio, il modo di approcciarsi e di scegliere le vernici in polvere”.

Un cambiamento che passa anche da scelte tecniche precise. Nel 2004, forte di una robusta richiesta di mercato per le vernici in polvere ad effetto, Adapta decide di internalizzare completamente la bonderizzazione dei metallizzati, assumendosi la complessità – e i costi – di un processo ad alta perdita di materiale, ma indispensabile per garantire qualità e ripetibilità da lotto a lotto. Una scelta che oggi consente all’azienda di posizionarsi su livelli qualitativi elevati, producendo vernici in polvere metallizzate in grado di garantire finiture comparabili – e in alcuni casi superiori – di quelle a liquido. “Nel segmento della verniciatura a liquido è la prassi applicare più strati per ottenere una finitura robusta ed esteticamente ineccepibile” spiega Pellicer. “Alle vernici in polvere, invece, viene chiesto di raggiungere lo stesso livello di finitura con un’unica mano. Questo ha portato spesso a sottovalutare la complessità tecnica del settore e a relegare la verniciatura in polvere a un ruolo secondario. Sono orgoglioso di poter dire che Adapta ha giocato un ruolo strategico nel posizionamento dei rivestimenti in polvere a un livello molto più alto di quando sono nate”.

Tecnologia, ispirazione e responsabilità

Alla base di questo percorso c’è un investimento continuo in impianti, processi e competenze. A Peñiscola, Adapta possiede uno stabilimento altamente automatizzato con bonderizzatori di ultima generazione. Oltre che su colori ed effetti, il reparto R&D dell’azienda spagnola lavora sui sistemi a bassa temperatura di polimerizzazione, sull’utilizzo delle resine bio-based, e soprattutto sulle resistenze in esterno.

“Ascoltiamo le esigenze dei clienti e le trasformiamo in soluzioni di mercato, aggiungendo sempre una dimensione emozionale e ispirazionale per elevare la vernice in polvere a un livello superiore, lontano dalla semplice logica industriale. La tecnologia però resta fondamentale: nel settore dell’architettura i rivestimenti in polvere sono sottoposti a condizioni ambientali anche estreme. Per questo continuiamo a fare ricerca e test per allungare la resistenza in esterno dei nostri prodotti” sottolinea David Pellicer. “Il sistema Eternal (2019) nasce proprio con questo scopo: garantire durabilità estrema ai progetti architettonici emblematici1 e soddisfare i requisiti della certificazione americana AAMA2605, che pone criteri assimilabili a quelli dell’europea Qualicoat 3”.

1 Alessia Venturi, Finiture materiche, lucide e decorative per l’Enterprise Reasearch Campus di Boston, ipcm® 96, Vol. XVI, novembre-dicembre 2025, pagg. 42-47

La fabbrica Adapta è anche molto avanzata dal punto di vista del recupero delle risorse e dell’autoproduzione di energia, pur senza trasformare la sostenibilità in un messaggio di marketing.

“Preferiamo concentrarci sui fatti che sulle parole”, conclude Pellicer. “Misuriamo l’impatto reale delle nostre attività produttive, analizziamo la CO₂ e interveniamo dove possiamo migliorare davvero”.

Ogni catalogo proposto da Adapta in quasi 30 anni di attività rappresenta una sfaccettatura della sua identità: innovazione, adattamento e design.

Il risultato è una proposta di mercato che unisce tecnologia, innovazione e arte, che ha contribuito a ridefinire il ruolo della verniciatura in polvere: non più semplice finitura industriale, ma linguaggio espressivo al servizio dell’architettura, del design e dell’industria in generale.

Adapta sarà presente a PaintExpo 2026 a Karlsruhe (Germania) dal 14 al 17 aprile, pad. 3 stand 3410.

Nasce Adapta Color, S.L. (Spagna)

Avvio della produzione di rivestimenti in polvere

Filosofia: Color & Protection

Visione: “L’unica cosa permanente è il cambiamento”

VIVENDI®

Il colore affianca le funzionalità in architettura

Metalli, satinati e strutturati

Focus su design e durabilità

Base della futura linea VIVENDI® (con DAP ambientale)

PATINA® · NEON · DICHROIC

La svolta degli effetti speciali

Patina®: metalli ossidati e superfici materiche

Neon: colori luminosi e ad alta visibilità

Dichroic: riflessi cangianti con la luce

Il colore diventa effetto, texture ed esperienza

GRANITE · PATINA® CERAMIC · PATINA® EXPRESSION

Collezioni tematiche e ispirazione artistica

Granite: texture minerali naturali

Patina® Ceramic: finiture ceramiche, un viaggio lungo la Via della Seta

Patina® Expression: Art Nouveau, 8 famiglie cromatiche

Architettura, materia e sostenibilità

Prima grande collezione per l'industria.

L'embrione della futura collezione Smart Coatings

Colori tecnici e durevoli

Applicazioni industriali e architettoniche

Estetica sobria e prestazioni elevate

ALCHEMY · SFERA · SERPENTIA

Alternativa ad alte prestazioni alle finiture chimiche

Acciaio inossidabile, acciaio inossidabile anodizzato, alluminio naturale, nichel e titanio Serpentia: finiture effetto craquelé

A08 · A12 · A16

Quando la vernice in polvere entra nel linguaggio dell’architettura con l’offerta di 688 colori fra le tre collezioni

A08: Prima collezione architetturale iconica - Colore come strumento progettuale

A12: Ampliamento cromatico - Prescrizione e ricerca applicata

A16: Sintesi di design e tecnologia - Architettura ad alte prestazioni

POLARIS III · ENAMEL

Polaris: Design industriale evoluto

Terza generazione Polaris, colori funzionali e contemporanei Integrazione di innovazione tecnica e sostenibilità

Enamel: La purezza dello smalto reinterpretata

Superfici brillanti e compatte, alta intensità cromatica, tradizione estetica + tecnologia moderna

VINTAGE · EXTREME MATT

Vintage: Il passato come ispirazione

Toni nostalgici e finiture senza tempo, estetica classica con prestazioni moderne, continuità tra memoria e innovazione

Extreme Matt: Eleganza e tattilità

Finiture super opache, percezione burrosa, tensione verso la modernità

Monica Fumagalli ipcm®

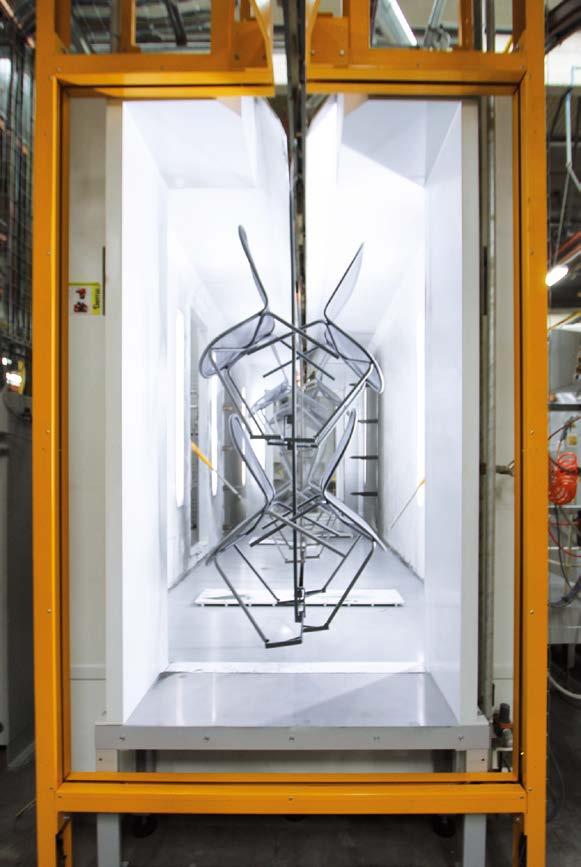

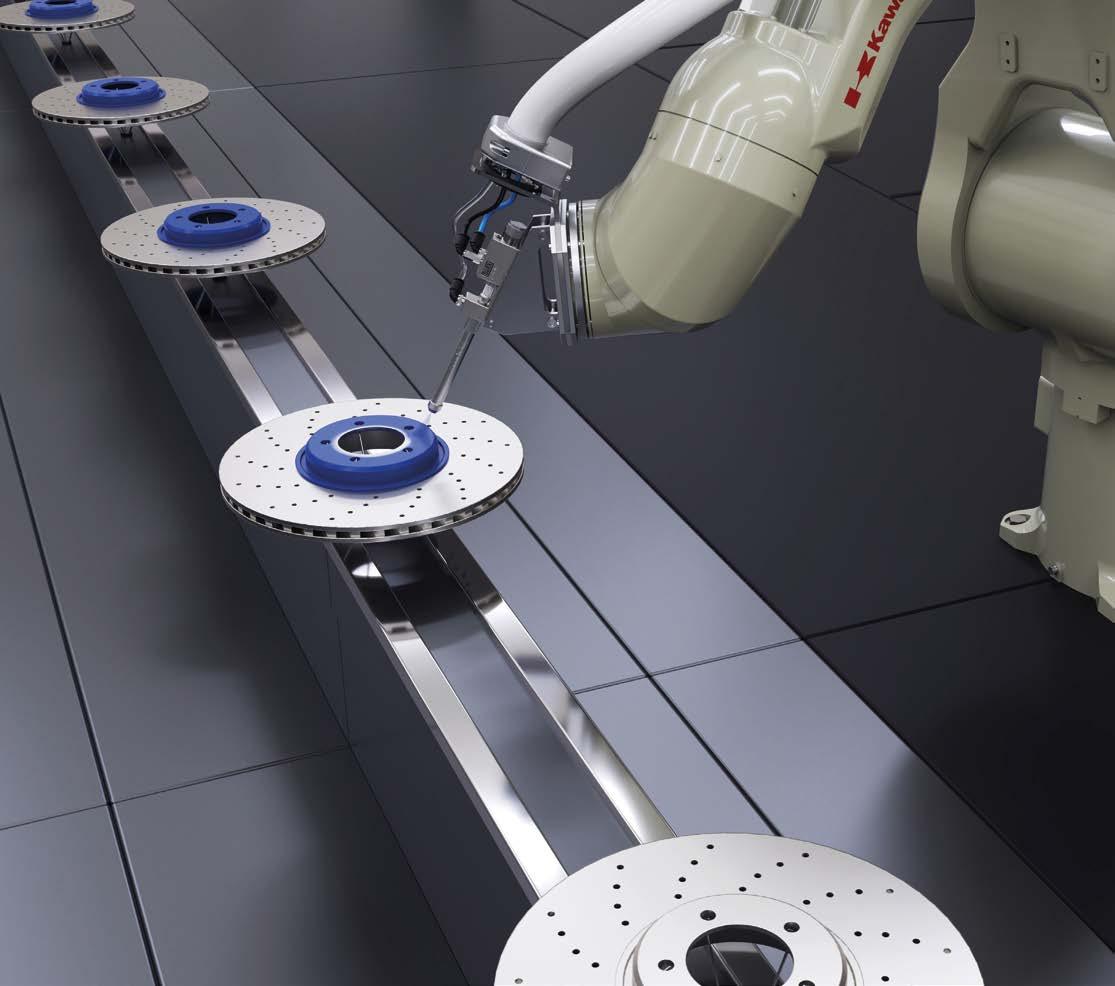

Grazie alla collaborazione con Gema, EMU Group, azienda specializzata in soluzioni di arredo outdoor e indoor, ridefinisce la verniciatura a polvere secondo i parametri dell’Industria 5.0, coniugando sostenibilità e digitalizzazione e creando un modello produttivo innovativo che valorizza tecnologia e competenze del personale.

Il Piano di Transizione 5.0, istituito dal governo italiano nel 2024 e oggi in fase conclusiva, nasce con l’obiettivo di stimolare le aziende manifatturiere ad adottare strategie integrate per una produzione sempre più sostenibile e digitalizzata. Un percorso che per alcune importanti realtà industriali, come EMU Group Spa di Marsciano (Perugia), specializzata nella produzione di arredi per esterno, era già stato intrapreso da tempo, grazie a una visione strategica interna orientata al miglioramento continuo della qualità dei prodotti realizzati. “Sono stati effettuati degli importanti investimenti” - spiega Andrea Ciavola, direttore di produzione dell’azienda umbra - “che avevano come obiettivo principale il miglioramento complessivo del ciclo produttivo e, in particolare, dell’area dedicata ai trattamenti superficiali”.

EMU, che quest’anno festeggia i 75 anni di attività, è oggi un punto di riferimento nella produzione di soluzioni per ambienti outdoor e indoor caratterizzate da estetica, funzionalità e durata, di cui il rivestimento rappresenta un vero e proprio biglietto da visita. “Il progetto di ammodernamento del reparto di verniciatura, che ha riguardato le due linee di verniciatura a polvere, una delle quali integrata con una nuova cabina sviluppata e installata da Gema Europe, ha costituito una componente imprescindibile di un piano più ampio, avviato in precedenza. La ricerca di una qualità sempre più elevata, unita all’attenzione per l’ambiente e per il benessere dei dipendenti, si è integrata perfettamente con i principi dell’Industria 4.0 prima e del Piano di Transizione 5.0 poi. Per questo motivo, al momento dell’istituzione dell’ultimo bando, eravamo tra le

poche aziende in Italia già pronte: si è trattato solo di affinare il progetto per adeguarlo al profilo normativo richiesto”.

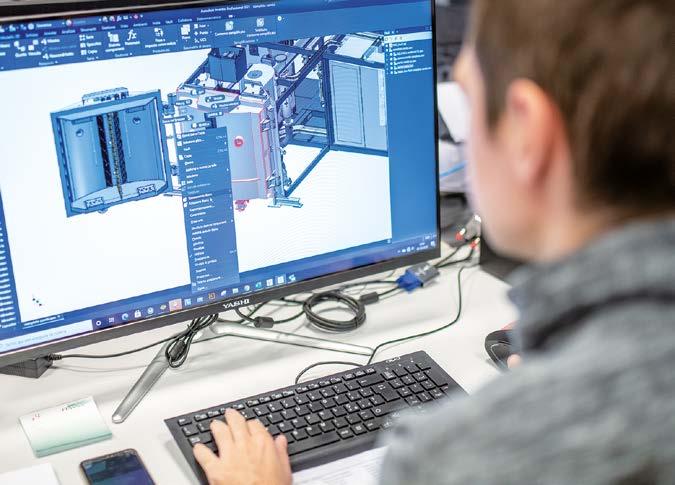

EMU: un perfetto equilibrio tra tecnologia avanzata e know-how storico

Lo stabilimento di EMU conta 150 addetti e occupa oltre 140 mila m², di cui quasi 50 mila coperti. “A questi si aggiungono i 1.000 m² del Design & Simulation Centre, dove prendono forma i progetti sviluppati in collaborazione con i nostri clienti”, spiega Luigi Biscarini, Direzione Generale vendite dell’azienda. “Questo centro di progettazione è nato per dare nuovo impulso all’attività di ricerca sul prodotto e per valorizzarne l’impiego negli ambienti indoor e outdoor a cui è destinato”.

L’azienda annovera tra i suoi clienti circa 1.000 rivenditori distribuiti in 85 Paesi nel mondo, dall’Europa all’Australia, dal Nord e Sud America fino ai Paesi orientali, operando nel settore professionale e in quello residenziale. “I nostri prodotti registrano una presenza costante e crescente a livello globale grazie al comfort e all’eleganza che li contraddistinguono e al loro design, sviluppato in collaborazione con alcuni dei più noti designer internazionali”, prosegue Biscarini. “Questi elementi si traducono in un’identità riconoscibile delle collezioni, realizzate principalmente in acciaio e alluminio, in combinazione con altri materiali tecnologici e innovativi”.

Il continuo scambio di esperienze e idee con studi di design e figure di primo piano del settore consente a EMU di interpretare e spesso anticipare i trend stilistici, contribuendo alla loro diffusione e affermazione sul mercato. I principi su cui si fonda l’attività dell’azienda - design, ricerca, know-how nella lavorazione e protezione del metallo, sostenibilità e multi-materialità - trovano piena espressione nello spazio chiamato ‘Monomarca’ dedicato all’arredo outdoor e gestito in partnership con Interni Design Experience a Milano: un’area espositiva di oltre 500 m² concepita come un luogo in cui la materia dà forma all’ambiente e il prodotto stesso contribuisce a creare l’atmosfera.

Lamiera stirata, il cuore della produzione di EMU

La padronanza delle più avanzate tecnologie di processo, l’attenzione costante alla qualità dei dettagli e dei prodotti e la capacità di sviluppare soluzioni in grado di esaltare continuità e purezza di linee e volumi hanno rafforzato il ruolo di EMU come player del settore: l’azienda realizza e controlla internamente tutte le fasi della produzione, sia nello stabilimento di Marsciano, nel cuore dell’Umbria, sia coordinando le attività delle diverse realtà dell’indotto all’interno di un network integrato, secondo i più moderni modelli di organizzazione produttiva.

Ogni anno vengono prodotti oltre 450 mila pezzi e trasformate circa 3.800 tonnellate di materia prima.

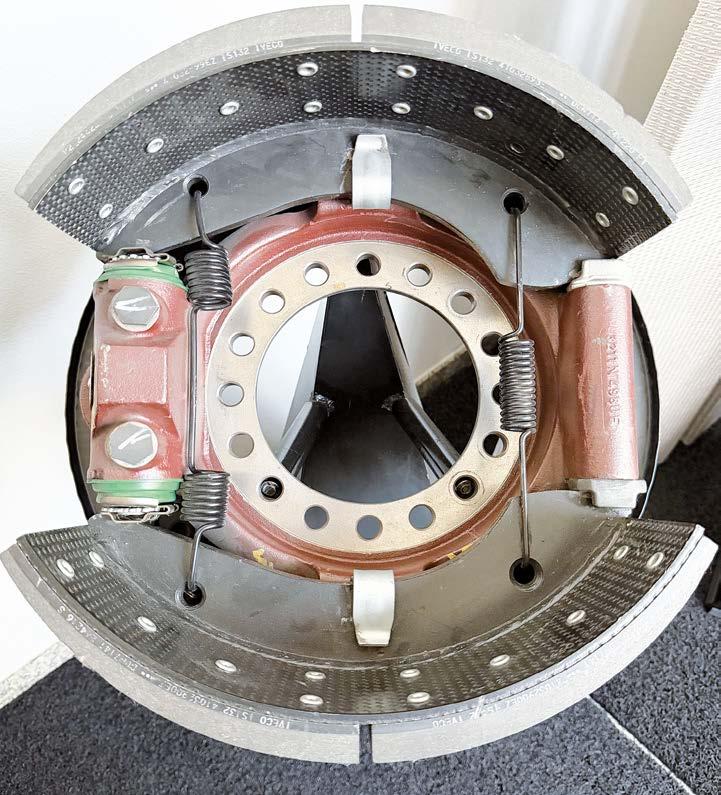

“Lavoriamo una quantità di lotti molto elevata, con componenti estremamente diversi tra loro, realizzati sia in lamiera piena sia in lamiera stirata o mesh, quest’ultima utilizzata in particolare per il settore contract. “La lamiera stirata è uno degli elementi più utilizzati per strutture e arredi destinati a rimanere a lungo esposti all’esterno, poiché favorisce la dispersione del calore quando sottoposta all’irraggiamento solare e consente un efficace drenaggio dell’acqua”, precisa Biscarini. Tutte le fasi del processo produttivo sono sottoposte a un rigoroso sistema di monitoraggio: dal controllo delle materie prime in ingresso, ai test durante le lavorazioni, fino alla verifica del prodotto assemblato prima dei trattamenti di cataforesi e verniciatura e alla validazione finale del prodotto finito.

L’intero reparto produttivo di EMU è stato oggetto di investimenti continui mirati ad elevare l’asticella della qualità dei prodotti realizzati. Un rinnovamento che ha coinvolto anche l’officina meccanica, dove vengono eseguite le operazioni di stampaggio, taglio e deformazione dei tubi mediante macchine CNC di ultima generazione. Uno degli interventi più significativi nel reparto di lavorazioni meccaniche è rappresentato dall’introduzione di un’isola completamente automatizzata dedicata alla saldatura della rete

in lamiera stirata sulla struttura del componente. Questa cella, composta da tre robot e da diverse macchine integrate, restituisce il pezzo completamente saldato, pulito e pronto per essere inviato all’impianto di cataforesi e successivamente alla verniciatura. Gli altri componenti in lamiera piena vengono invece trasferiti al reparto di assemblaggio, dove le operazioni di saldatura vengono effettuate su diverse linee produttive.

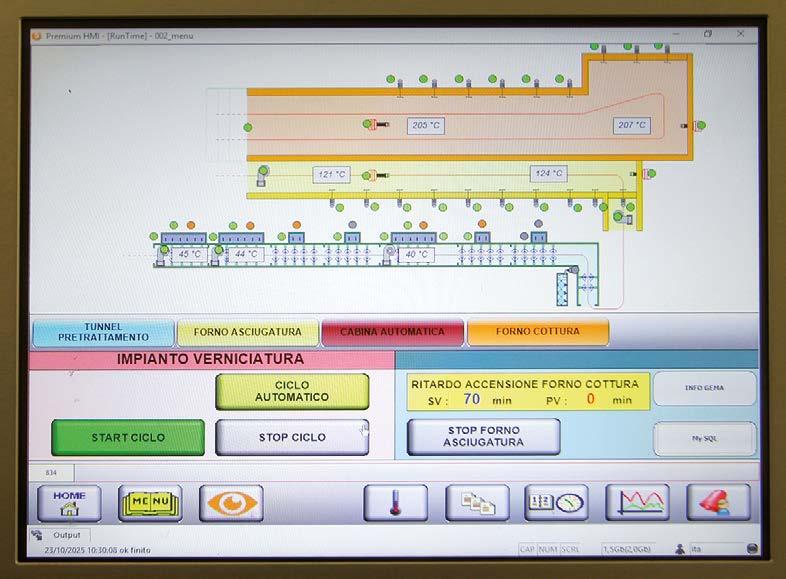

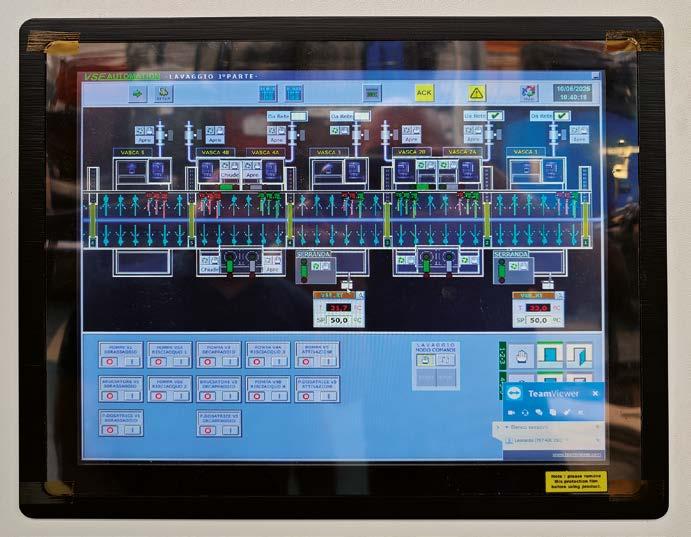

Costituito da un impianto di cataforesi e da due linee di verniciatura a polvere, il reparto soddisfa i principali requisiti dell’Industry 5.0, coniugando automazione, tracciabilità e attenzione alla sostenibilità. Il ciclo è monitorato in ogni fase e organizzato in modo che ciascun operatore possa verificare le caratteristiche dell’intervento richiesto, a partire dal carico e per l’intera durata del ciclo di verniciatura fino al confezionamento.

“La maggior parte dei componenti che produciamo viene sottoposta al trattamento di cataforesi”, sottolinea Andrea Ciavola. “Sono esclusi solamente quei pezzi che, per limiti geometrici o specifiche caratteristiche costruttive, non richiedono questo tipo di processo”.

Una volta completata la fase di cataforesi, i manufatti vengono indirizzati al tunnel di pretrattamento delle due linee di verniciatura a polveri installate

da Euroimpianti di Valeggio sul Mincio (Verona), ciascuna delle quali è attrezzata con una doppia cabina, soluzione che garantisce un’elevata flessibilità produttiva. Al loro interno si applicano polveri poliesteri in doppia mano formulate appositamente per le esigenze applicative dall’azienda umbra.

L’impianto di cataforesi

L’impianto di cataforesi è stato progressivamente digitalizzato nel corso degli ultimi anni. “Questo significa che a bordo impianto abbiamo eliminato completamente la documentazione cartacea, sostituendola con un sistema digitale in cui vengono inseriti i dati relativi al semilavorato, associato a ciascuna bilancella di carico”. Grazie a un decoder, il sistema è in grado di identificare la posizione del manufatto in ogni fase del processo e di monitorare in tempo reale il peso dei componenti caricati. “Man mano che gli operatori caricano la barra, il sistema registra il peso complessivo, segnalando eventuali superamenti dei limiti che potrebbero causare criticità durante il processo. Allo stesso tempo, indica il numero di pezzi necessario per mantenere il corretto ritmo produttivo. In questo modo i nostri collaboratori devono occuparsi unicamente di segnalare, in fase di scarico, i pezzi non conformi”.

La cabina è equipaggiata con otto pistole automatiche e due manuali e pompe di erogazione con tecnologia Venturi.

Il prodotto per cataforesi, fornito da PPG, è progettato per garantire prestazioni elevate in termini di copertura delle superfici, con un rivestimento in colore avana ad alto spessore che richiede particolari accortezze applicative, soprattutto nel trattamento della lamiera stirata. “Nonostante l’azienda distribuisca i propri prodotti in oltre 80 Paesi nel mondo, la struttura produttiva resta fortemente legata alla stagionalità”, prosegue Ciavola. “Lavoriamo in modalità ‘made to stock’ per buona parte della stagione: per rispondere tempestivamente alle richieste dei clienti alimentiamo un magazzino di prodotti cataforizzati pronti per la verniciatura finale, che ci consente tempi di risposta estremamente rapidi”.

Gli impianti di pretrattamento

Il reparto di verniciatura di EMU è oggi dotato di due tunnel di pretrattamento tecnologicamente avanzati: il più recente, installato

In un turno di lavoro di 8 ore è possibile verniciare circa 1.800 sedie.

da Euroimpianti ad agosto 2025, è un impianto a 10 stadi di nuova generazione, mentre il secondo è stato oggetto di un intervento di revamping l’anno precedente, in linea con i requisiti dell’Industria 4.0. “Attualmente disponiamo di due tunnel in grado di monitorare in continuo il consumo e il dosaggio dei prodotti chimici grazie a rilevatori di conducibilità e pH installati su ogni vasca, così da garantire parametri costanti per l’intero processo. Il microdosaggio del prodotto di pretrattamento, effettuato da pompe di precisione, consente di mantenere i bagni in condizioni ottimali, con un evidente vantaggio rispetto al rabbocco manuale”.

Il tunnel di pretrattamento più recente è inoltre in grado di riconoscere automaticamente se il pezzo appeso al gancio è stato precedentemente cataforizzato, adeguando il ciclo di processo con l’inclusione o l’esclusione di specifici stadi.

Una soluzione che permette un significativo risparmio di prodotto chimico e

di risorse idriche, elementi centrali nel piano di transizione 5.0 dell’azienda. “Grazie alla collaborazione con il nostro fornitore storico della chimica di pretrattamento specializzato in particolare nel settore automotive, abbiamo perfezionato il sistema di riconoscimento delle superfici del substrato di partenza, integrandolo direttamente con il nostro gestionale”.

Gli impianti di verniciatura

Uno dei due impianti di verniciatura è attrezzato con 2 cabine separate collegate dal convogliatore birotaia, un layout che consente l’applicazione sequenziale delle tinte. L’altro impianto, invece, è configurato con due cabine in linea dedicate rispettivamente all’applicazione del primer e della mano a finire, e un forno intermedio di pre-cottura.

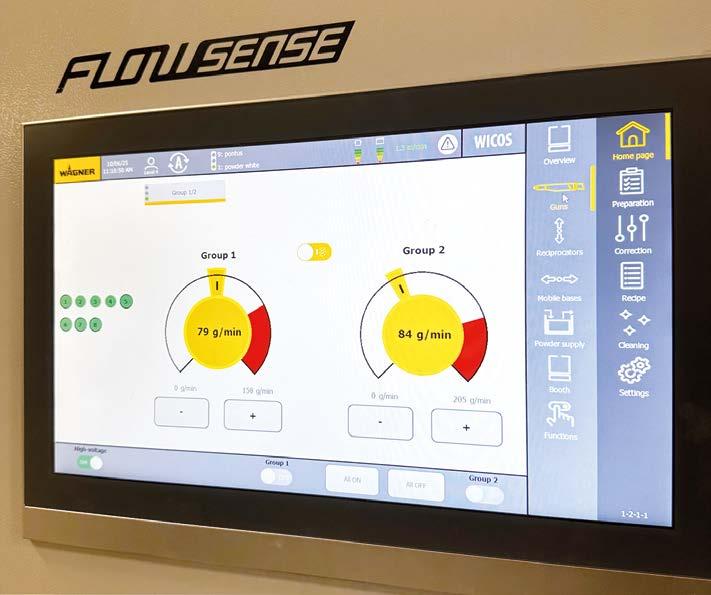

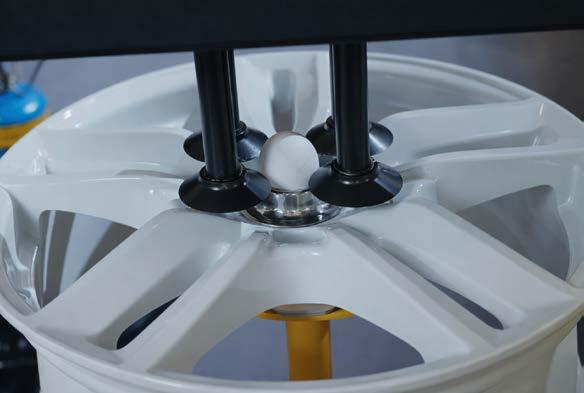

La nuova cabina di applicazione polveri Gema

Su quest’ultima linea è stata integrata una cabina di applicazione polveri Gema di ultima generazione, equipaggiata con otto pistole automatiche e due manuali, oltre a pompe di erogazione con tecnologia Venturi. La fornitura comprende il centro polveri OptiCenter® All-in-One OC06 e un sistema di filtrazione dotato di inverter, che consente di ridurre al minimo il consumo energetico nei momenti in cui i pezzi non transitano in cabina. “L’OptiCenter® All-in-One OC06 consente di controllare l’elettrostatica e l’erogazione della polvere attraverso un unico dispositivo compatto”, afferma Claudio Sergenti, Area Manager di Gema Europe. “Il serbatoio OptiSpeeder ne rappresenta il cuore: permette una fluidificazione ottimale della polvere, mentre l’ampia apertura inclinata garantisce un accesso rapido e agevole al contenitore. Il circuito chiuso della polvere è gestito in

modo completamente automatico, assicurando un ambiente di lavoro pulito e una maggiore efficienza complessiva”.

“La nuova cabina è gestita da un software sviluppato su misura per EMU e collegato direttamente all’ERP aziendale”, precisa il direttore di produzione. “Le ricette applicative per le circa 25 tinte a catalogo vengono selezionate prima che il pezzo si posizioni davanti alle pistole. I nostri verniciatori non devono quindi impostare manualmente i parametri applicativi o regolare la distanza delle pistole in funzione del pezzo: l’intero processo è gestito automaticamente, un contributo determinante per una produzione ad alti volumi

come la nostra”. Per lotti di sedie che non richiedono assemblaggio dopo il trattamento superficiale, EMU è in grado, su un turno di otto ore, di caricare sull’impianto, completare il ciclo di verniciatura e inviare al magazzino circa 1.800 pezzi.

Grazie all’elevato grado di automazione delle impostazioni di verniciatura, l’azienda ha potuto ottimizzare i tempi e concentrare l’attenzione sui ritocchi dei pezzi più complessi. “Un ulteriore vantaggio è rappresentato dalla costanza dei risultati di processo: per incrementare la resistenza dei nostri prodotti è fondamentale rispettare gli spessori minimi stabiliti dal dipartimento qualità Emu e dal recupero dell’overspray”.

Da sinistra:

Grazie ad un software dedicato le ricette per le circa 25 tinte a catalogo vengono selezionate prima che il pezzo si posizioni davanti alle pistole.

L’OptiCenter® All-in-One OC06 di Gema.

La possibilità di recuperare la polvere in overspray, soprattutto nel caso di applicazione su lamiera stirata, è una caratteristica cruciale della nuova cabina.

I vantaggi della nuova cabina

EMU conosceva già da tempo le caratteristiche applicative delle soluzioni Gema: il 90% delle pistole installate nel reparto di verniciatura sono state infatti fornite dalla multinazionale svizzera.

“Il team Gema ci ha supportato in modo determinante sia nella fase di progettazione sia nell’assistenza post-vendita, garantendo inoltre la disponibilità di ricambi caratterizzati da elevata affidabilità. Oggi utilizziamo la stessa tecnologia applicativa su entrambe le linee, un vantaggio importante dal punto di vista operativo e gestionale”.