15 minute read

CASE STUDY

© ipcm

A specially adjusted cleaning cycle to treat small turned parts in stainless steel

In a niche sector such as precision metal parts in stainless steel, water and detergent washing carried out with the STS Aquaroll system allows the fl exibility and quality necessary for cleaning turned workpieces with variable dimensions and complex geometries. The choice of the washing system by Beccaria Srl is strategic not only because it respects the company’s environmental vocation to exclude the use of products at risk of fl ammability, but also for the purposes of customer satisfaction, which require components with a surface easily weldable

Ciclo di lavaggio settato ad hoc per la pulizia di minuteria tornita in acciaio inox

In un settore di nicchia come quello della minuteria metallica di precisione in acciaio inox, il lavaggio ad acqua e detergente realizzato con l’impianto Aquaroll di STS consente la fl essibilità e qualità necessarie per la pulizia di particolari torniti dalle dimensioni variabili e geometrie complesse. La scelta del sistema di lavaggio da parte di Beccaria Srl risulta strategica non solo perché rispetta la vocazione ambientale dell’azienda di escludere l’utilizzo di prodotti a rischio di infi ammabilità, ma anche ai fi ni della soddisfazione dei clienti, che richiedono componenti con una superfi cie facilmente saldabile.

The machining department with 25 CNC machines.

Stainless steel is among the most used alloys in the manufacturing industry, due to its high corrosion and temperature resistance characteristics and its undisputed mechanical properties, which allow maintaining limited metal thicknesses compared to other types of materials. However, in the metal small part sector, other metals have always been preferred to it due to the diffi culties related to its processing and, in particular, to the removal of shavings from such small components. Only in the last few years, and in most cases in order to solve a business crisis, have many turners started focussing on stainless steel to open up to new market niches. “The main strength of our company,” explains Alessandro Gatti, the production manager of Beccaria Srl (Volpiano, Turin Italy), a turning fi rm specialising in the treatment of stainless steel, “is our knowhow. We have developed our expertise thanks to our company founder, who saw great potential in stainless steel, although in an area inextricably linked to the automotive sector and in a period in which few others had the foresight to conceive alternative markets. Back then, stainless steel was beginning to be commonly used as an innovative material for home water and gas pipes instead of rubber. Indeed, the production of stainless steel hoses has been the core business of Beccaria for many years and it has determined its success Il reparto delle lavorazioni meccaniche con 25 macchine a controllo numerico.

L’acciaio inox è tra le leghe più utilizzate dall’industria manifatturiera per le caratteristiche di elevata resistenza alla corrosione, di tenuta in caso di alte temperature e per le sue indiscusse proprietà meccaniche, che consentono di mantenere spessori di metallo ridotti rispetto ad altri tipi di materiali. Da sempre nel settore della minuteria metallica, tuttavia, altri metalli sono stati preferiti all’acciaio inox per le diffi coltà connesse alla lavorazione di questo materiale e, in particolare, all’asportazione del truciolo da componenti di piccole dimensioni. Solo in anni recenti e, nella maggior parte dei casi, per risolvere una situazione di crisi aziendale, molte tornerie hanno rivolto la propria attenzione all’acciaio inossidabile per aprirsi a nuove nicchie di mercato. “Il punto di forza della nostra società – ci spiega Alessandro Gatti, responsabile della produzione presso Beccaria Srl, torneria di Volpiano (Torino) specializzata nella lavorazione dell’acciaio inossidabile – è il nostro know-how, sviluppato grazie all’intuizione del fondatore dell’azienda che, in un territorio indissolubilmente legato al settore automotive e in un periodo in cui pochi altri hanno avuto la lungimiranza di pensare ad un mercato alternativo, ha visto nell’acciaio inox un grande potenziale. Era il periodo in cui iniziava la sua diff usione come materiale innovativo per le tubazioni casalinghe di acqua e gas, in sostituzione della gomma. Infatti, la produzione della manichetta in acciaio inossidabile ha rappresentato il core

not only nationally, but also and above all internationally. It now accounts for 70% of our production.” The company currently has an area of 10,000 m 2 , 3,700 of which are covered, and 50 employees. “Over the years, however, we have also tried to diversify production as much as possible,” says Gatti. “We have reduced our presence in the automotive sector and turned to the household appliance industry, to research laboratories, and to the food sector, particularly in the fi eld of vacuum systems. We have found that high quality requirements are also increasingly being imposed to precision components and that this trend is spreading from car OEMs to all sectors manufacturing medium/high level products. That is why we are currently improving a few departments in our factory in order to cope with this new market trend, namely fi nishing, cleaning, and quality control.” In particular, for cleaning its components, Beccaria has recently installed a system designed by STS (Ravenna, Italy) and characterised by maximum fl exibility in the management of diff erent cycles and functions. Characteristics of the turned stainless steel workpieces “We serve our target markets,” states Gatti, “with maximum fl exibility in terms of production lots. The parts we manufacture have diff erent complexity degrees and sizes, from 3 mm rods for blenders to 300 mm fl anges for earth moving equipment. In addition to the high variability of the workpieces – our product portfolio includes over 1,000 components – we daily deal with the diff erent specifi cations of each customer and country. That is why we have increased the frequency of checks that we perform both in-house and through external laboratories.” The whole production fl ow takes place within the Volpiano factory. “We receive the raw material in business di Beccaria per molti anni e ne ha determinato il successo non solo a livello nazionale, ma anche e soprattutto internazionale, un mercato a cui rivolgiamo il 70% della produzione”. L’azienda occupa attualmente un’area di 10 mila m 2 , di cui 3700 coperti e impiega 50 dipendenti. “Nel corso degli anni abbiamo cercato di diversifi care il più possibile la produzione – prosegue Gatti - diminuendo la nostra presenza nel settore automotive e rivolgendoci all’industria dell’elettrodomestico, ai laboratori di ricerca e al settore alimentare, in particolare nell’ambito dei sistemi sottovuoto. Abbiamo rilevato come elevati requisiti di qualità siano sempre più richiesti anche alla componentistica di precisione e come questa tendenza si stia diff ondendo a partire dagli OEM dell’auto a tutti i settori con prodotti di medio/ alto livello. Oggi i reparti del nostro stabilimento che stiamo sviluppando per far fronte a questo nuovo trend di mercato sono quelli della fi nitura, del lavaggio e del controllo qualità”. In particolare, per il lavaggio dei propri componenti,

Beccaria ha recentemente installato un impianto di lavaggio progettato da STS di Ravenna, caratterizzato dalla massima fl essibilità nella gestione dei cicli e delle diverse funzioni. Caratteristiche del particolare tornito in acciaio inox “Forniamo i settori merceologici di riferimento – precisa Gatti – con la massima fl essibilità in termini di lotti produttivi: i componenti da noi realizzati presentano un diverso grado di complessità e dimensioni, a partire dalle aste di 3 mm da collocare all’interno del frullatore di casa fi no a raggiungere i 300 mm delle fl ange destinate alle attrezzature per il movimento terra. Oltre all’elevata variabilità dei pezzi - abbiamo un portfolio prodotti che raggiunge i 1000 componenti - ci confrontiamo quotidianamente con le specifi che diverse legate al singolo committente e al singolo Paese a cui i nostri componenti sono destinati. Per questo, abbiamo aumentato la frequenza dei controlli che eseguiamo sia internamente sia grazie a laboratori esterni.” L’intero ciclo produttivo si svolge all’interno dello stabilimento di Volpiano. STS’ Aquaroll cleaning plant. © ipcm

The box loading area.

the form of solid bars and tubes. Depending on the machining processes required, these can be taken to two diff erent departments. The fi rst one is equipped with 16 multi-spindle lathes that perform a standardised and automatic processing operation on the simplest components, which may then require a deburring or milling step. The second one includes 25 CNC machines and it is devoted to bars up to 80 mm in diameter; it is also equipped with 10 machines for further processes such as rolling, pressing, forming, vibratory fi nishing, and cleaning.”

Cleaning: an added value for turned components The cleanliness of small metal parts is gaining increasing importance among the manufacturing industry’s requirements. “We treat particular components that belong to complex systems and gears,” notes Gatti. “Until some time ago, our La zona di carico delle cassette.

“Riceviamo il materiale grezzo sotto forma di barre piene e tubi; in seguito, sulla base del tipo di lavorazione che devono subire, i pezzi sono condotti in 2 reparti di lavorazione. Il primo è attrezzato con 16 torni plurimandrino che eseguono una lavorazione standardizzata e automatica dedicata ai componenti più semplici, che, al termine delle lavorazioni, possono richiedere un intervento di sbavatura o di fresatura. Il secondo reparto, in cui sono presenti 25 macchine a controllo numerico, è predisposto per la lavorazione delle barre che raggiungono dimensioni massime di 80 mm di diametro. Completano il reparto 10 macchine per le lavorazioni accessorie come quelle di rullatura, pressatura, deformazione, vibrofi nitura e lavaggio”.

Il lavaggio: un nuovo valore aggiunto per il componente tornito Le operazioni di lavaggio della minuteria metallica stanno assumendo sempre più valore tra i requisiti richiesti dall’industria manifatturiera. “Lavoriamo oggetti particolari destinati a far parte di un sistema o

customers’ requests were limited to the mechanical and hardness characteristics of workpieces in order to meet their intended use requirements. Now, stainless steel surfaces must also comply with certain cleanliness requirements, so as to prevent the customers to incur in any problem during welding or further treatments.” Beccaria’s technical staff has been able to adapt to these changes in customer needs by deepening its knowledge of the cleaning fi eld. “At the beginning, it was not easy,” admits Gatti. “However, thanks to several tests and to the continuous optimisation process we carry out for every part we have to clean, we have reached a good skill level, which enables us to manage the 4 cleaning plants in our factory with good results.” The 4 cleaning plants, i.e. 2 auger system for cleaning workpieces coming from the automatic machining department, 1 ultrasound machine with an immersion tank, and the recently-installed STS plant, clean 99% of Beccaria’s products.

© ipcm

ingranaggio complesso – descrive Gatti. Fino a qualche tempo fa le richieste dei nostri committenti si limitavano alle caratteristiche meccaniche e di durezza del pezzo che doveva conformarsi alla destinazione d’uso del componente fi nito. Oggi, invece, la superfi cie dell’acciaio inox deve presentare determinate peculiarità in termini di pulizia perché, una volta consegnato al committente, quest’ultimo non rilevi alcun problema in fase di saldatura o nelle lavorazioni successive”. Alla luce di questi cambiamenti delle esigenze dei clienti, lo staff tecnico di Beccaria ha saputo adeguarsi, approfondendo le proprie conoscenze del mondo del lavaggio. “All’inizio non è stato facile – rivela Gatti – ma, grazie ai test e alle continue ottimizzazioni che eseguiamo per ogni particolare che dobbiamo lavare, abbiamo raggiunto un buon livello di competenza, che ci permette di gestire le 4 macchine di lavaggio presenti in azienda con buoni risultati” I 4 impianti di lavaggio, 2 a coclea per la pulizia dei pezzi provenienti dal reparto delle lavorazioni automatiche, uno a ultrasuoni con vasca a immersione e l’impianto più recente installato da STS, lavano il 99% della produzione di Beccaria.

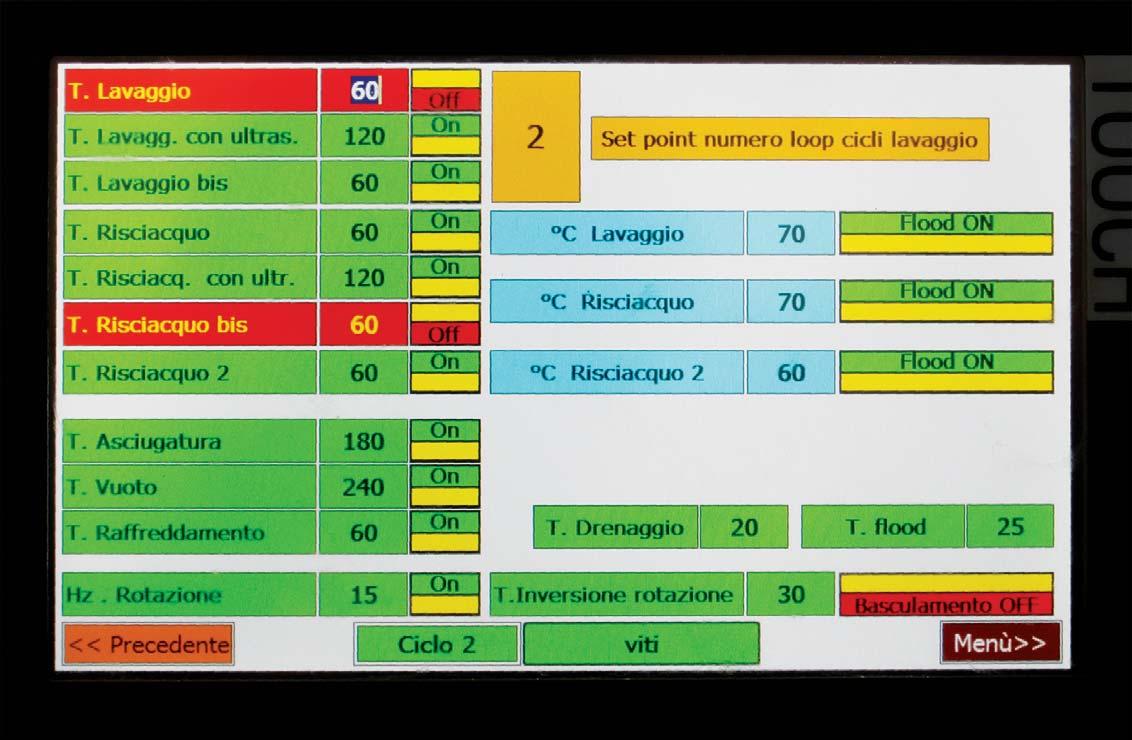

A cleaning cycle optimised for special processes “We acquired our last plant because the immersion and ultrasound one was no longer able to withstand our production volumes. Moreover, whereas the two auger systems easily remove the neat oils used for our machining operations, the elimination of emulsions from our most complex and delicate components is a major challenge. The performance of our static immersion system and its ultrasound fl ushing process was not high enough. We decided to rely on STS because the characteristics of the Aquaroll system that it presented to us exactly met our needs: it indeed gives us the fl exibility we need to clean our products.” “The plant,” states STS managing director Ciro Poggioli, “consists of a cleaning module and two rinsing ones, which guarantee excellent cleaning quality thanks to the continuous rotation of parts under the combined action of high volume, low pressure jets and immersion ultrasound

© ipcm

Ciclo di lavaggio ottimizzato per lavorazioni speciali

“L’ultimo impianto di lavaggio acquistato è stato inserito nel nostro ciclo produttivo perché l’impianto ad immersione e ultrasuoni che usavamo in precedenza non era più in grado di supportare il carico produttivo. Inoltre, mentre l’olio intero residuo delle lavorazioni meccaniche è facilmente rimovibile dai nostri due impianti a coclea, l’eliminazione dell’emulsione dalla superfi cie dei componenti più complessi e delicati rappresenta una delle maggiori criticità. La staticità del sistema a immersione, al cui interno avviene il fl ussaggio con ultrasuoni, non risultava performante a questo fi ne. Abbiamo quindi deciso di rivolgerci a STS, perché le caratteristiche dell’impianto Aquaroll che ci ha sottoposto rispondevano esattamente alle nostre esigenze: le funzioni della macchina ci consentono la fl essibilità necessaria per il lavaggio dei nostri prodotti.” “L’impianto – precisa Ciro Poggioli, Managing Director di STS - è composto da un modulo di lavaggio e da due moduli di risciacquo che permettono di ottenere un’eccellente qualità di lavaggio grazie alla rotazione continua del carico sotto l’azione combinata del getto ad alto volume e a bassa pressione, del lavaggio a immersione con ultrasuoni. La macchina è settata per la selezione di 6 programmi con cui è possibile scegliere o

A detail of two stacked boxes. Dettaglio delle 2 cassette sovrapposte.

Precision metal parts made by Beccaria Srl. Minuteria metallica di precisione realizzata presso Beccaria Srl.

operations. The machine allows using six pre-set programs, with which each cleaning function can be selected or excluded. The program library is expandable and each step of the cleaning process can be modifi ed according to customer needs.” “One of the advantages of STS’ plant is the possibility to set it based on our needs,” acknowledges Gatti. “The fastest cycle lasts 12 minutes, the longest one 40 minutes. Thanks to the continuous tests carried out and the collaboration of STS, we managed to reduce the latter to 24 minutes with an alternating cycle of jets and ultrasound repeated several times. Moreover, the machine works with water and detergent. This is in line with our management’s environmental choices, including the decision to avoid the use of any fl ammable product for several years now, but it has also proved strategic in terms of customer satisfaction. They need parts with an easily weldable or otherwise processable surface, and STS’ cleaning product perfectly meets this requirement.”

escludere ciascuna delle funzioni di lavaggio. La libreria dei programmi è espandibile e ogni step del processo di lavaggio è modifi cabile a seconda delle esigenze del cliente”. “Uno dei vantaggi dell’impianto STS è quello di poter essere settato in base alle nostre necessità – conferma Gatti. Il ciclo di lavaggio più veloce ha una durata di 12 minuti, quello più lungo di 40. Grazie alle continue prove eff ettuate e alla collaborazione di STS siamo riusciti a ridurre quest’ultimo a 24 minuti con un ciclo alternato di getti e ultrasuoni ripetuto più volte. Inoltre, la macchina funziona con acqua e detergente, una soluzione che non solo rispecchia la vocazione ambientale della direzione, che da anni ormai esclude l’utilizzo di prodotti a rischio di infi ammabilità in azienda, ma che risulta strategica anche ai fi ni della soddisfazione dei nostri clienti, che richiedono componenti con una superfi cie facilmente saldabile o comunque processabile: il prodotto di lavaggio fornito da STS soddisfa perfettamente questa richiesta”. La macchina lava 2 cassette sovrapposte per volta per un totale di 110

The machine cleans two stacked boxes at a time, reaching 110,000 workpieces per month. “The boxes were also specially designed and built for Beccaria’s operations. The aim is reaching a condition in which we can pick up the boxes leaving our machines and take them to the cleaning system’s loading area in just one step, without having to transfer the components from a box to another.”

Conclusions “STS provided us with all the tools to adapt our cleaning cycle to the type of parts to be cleaned and obtain the best results,” states Gatti. “Many aspects can still be optimised or improved, but we think we have now reached a good level of expertise and performance. Thanks to the value added by this cleaning process to our components, we hope to diversify our target markets even further, thus balancing our production percentage currently devoted to the automotive sector with that relating to other, now less signifi cant sectors. Moreover, thanks to the possibility to integrate the STS plant in the system 4.0 of our company, we will achieve greater control on our cleaning operations, as well as on other machining processes.”

mila pezzi al mese. “Anche le cassette sono state studiate e fatte costruire appositamente per il tipo di lavorazioni che Beccaria esegue: vogliamo raggiungere condizioni di lavoro tali per cui sia possibile prelevare le cassette dal bordo macchina di lavorazione e portarle all’area di carico dell’impianto di lavaggio in un solo passaggio, senza che i componenti siano trasferiti da una cassetta all’altra”.

Conclusioni “STS ci ha messo a disposizione tutti gli strumenti per adattare il ciclo di lavaggio alla tipologia di particolare da lavare - conclude Gatti – e ottenere i risultati migliori. Molti aspetti sono ancora ottimizzabili e implementabili, ma pensiamo di aver raggiunto un buon livello di competenza e prestazioni. Grazie al valore aggiunto ai nostri componenti dal processo di lavaggio contiamo di diversifi care ancora di più il target dei nostri clienti, bilanciando la percentuale di produzione dedicata attualmente al settore automotive con quella di altri settori considerati al momento ancora minori. Inoltre, grazie alla possibilità di integrazione dell’impianto STS nel sistema 4.0 dell’azienda, puntiamo ad avere un maggior controllo delle operazioni di lavaggio, oltre che di quelle relative alle lavorazioni meccaniche”.