3 minute read

La importancia de saber seleccionar

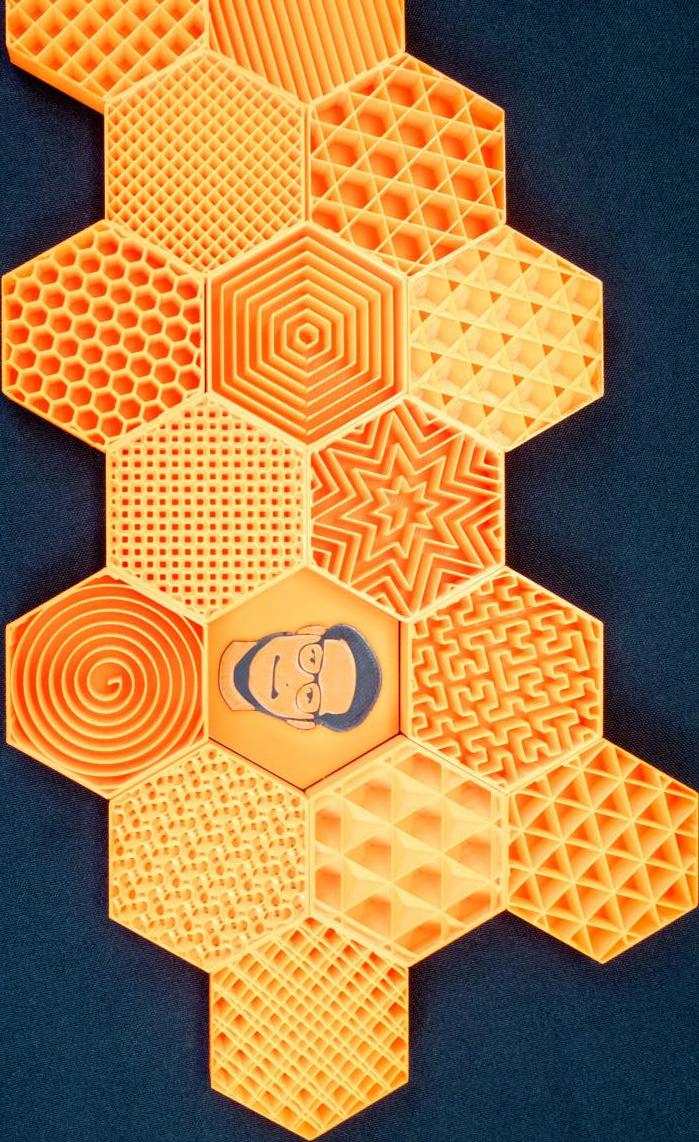

La dureza y resistencia en impresión 3D, depende en su gran mayoría del material y la tecnología con el que está fabricada la pieza, además de factores como la expertiz de quien configura y prepara esa impresión, como ya hemos hablado previamente.

Puntualmente, estos son las variables que definen la dureza y resistencia de una pieza impresa en 3D: Material, Tecnología, Relleno o densidad, Forma y geometría, Diseño 3D e ingeniería de la pieza. Las propiedades físicas son propias de cada material y las relacionadas con la fuerza son la fuerza y módulo tensil, la dureza propia del material y la resistencia al impacto. Estas propiedades deberán de ser consultadas, para buscar la que mejor se adapte a las necesidades de resistencia de tu pieza a fabricar. Adicional, es importante entender que los materiales de impresión pueden ser Isotrópicos o Anisotrópicos.

Advertisement

Los Isotrópicos, mantendrán su propiedad física a lo largo de todos los ejes de esfuerzo (XYZ) de la pieza, por lo que pueden ser más estables, no necesariamente más resistentes, en su comportamiento físico. Principalmente son todas las resinas o fotopolímeros. Los Anisotrópicos, son materiales que variarán su resistencia según la dirección de la fuerza o el esfuerzo y a pesar de ser un material muy resistente en propiedad mecánica, podría no ser resistente en el funcionamiento, si no se cuidó la forma de fabricación. Normalmente, las piezas serán menos resistentes en el eje Z, mientras que en el eje XY son muy resistentes. Los metales y termoplásticos obedecen a este comportamiento.

Una vez elegido el material por sus propiedades físicas, la manera de fabricar impactará directamente en la resistencia mecánica y dureza de una pieza. Incluso, las propiedades físicas del material, de que hablamos previamente son calculados usando una probeta o cupón fabricado con la tecnología que procesa ese material, posicionado en diferentes formas. La posición de una pieza, en impresión 3D, afecta

totalmente a su resistencia mecánica y dureza, sobre todo en los materiales Anisotrópicos (termoplásticos y metales) ya que según la orientación, las capas de fabricación, podrán fortalecer o debilitar partes de la pieza entera.

El eje z

En el eje Z se tendrá la menor resistencia mecánica, mientras que en el eje XY la pieza tendrá mucho mayor resistencia. Por lo que se recomienda que al imprimir, las partes que requerirán mayor resistencia a tensión, elongación e impacto, sean favorecidos en una posición XY.Esto es, porque en el eje Z se van sobre posicionando las capas de material, mientras que en el XY se entretejen o funden de una manera más pareja y estable. En tecnologías como SLS, MJF y DMLS el eje Z es resistente, pero puede generar estrés residual en la pieza, que ocasionen su deformación o ruptura. En tecnología FDM, el eje Z siempre será el de menor resistencia ya que al sobreponer las capas, pueden haber puntos de ruptura.

Cabe resaltar que por menor, no significa frágil, simplemente, la pieza puede presentar primero un fallo en el eje Z, que en el eje XY. Hay plásticos de impresión 3D como el Ultem o el Nylon 12 con Fibra de Carbono que llegan a ser más resistentes que una pieza de aluminio.El otro factor, es el relleno de la pieza. En tecnologías como FDM, tu puedes elegir el relleno de la pieza, para optimizar tiempos de fabricación, por lo que el interior de la pieza puede ser hueco o sólido en incrementos del 0% de relleno hasta el 100%.

La resistencia de una pieza impresa en 3D varía por el material, tecnología, relleno, forma, diseño 3D e ingeniería de la pieza.

Porcentaje según uso

Se utilizar un 10% de relleno para figuras y objetos que no soporten cargas, un 20% para piezas de uso habitual con cargas medias/bajas, un 60% en caso de necesitar realizar piezas finales con una resistencia media y válidas para ser perforadas o atornilladas, y finalmente un 100% para conseguir la máxima resistencia del material.