Die Fertigung von Geschützrohren stellt höchste Anforderungen an Maßhaltigkeit, Wiederholgenauigkeit und Materialverträglichkeit. Besonders das Innenprofil mit Zügen und Feldern (Rifl ing) erfordert eine exakt definierte Geometrie über die gesamte Rohrlänge hinweg – selbst bei vergüteten oder schwer zerspanbaren Werkstoff en. Klassische Verfahren stoßen hier zunehmend an ihre Grenzen, weshalb neue, prozesssicherere Fertigungsmethoden notwendig werden.

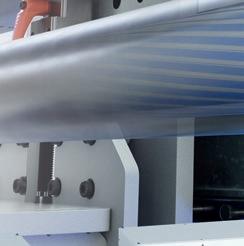

Die PO 3000 IP von EMAG ECM setzt mit ihrem elektrochemischen Bearbeitungsprinzip neue Standards für das Rifl ing von Geschützrohren. Die Maschine ermöglicht eine kontaktlose, spannungsfreie Innenbearbeitung mit exakter Reproduzierbarkeit – ideal für Kaliber bis 63 mm und Rohrlängen bis zu 9.000 mm.

BEARBEITUNGSBEREICH

Innendurchmesser mm in 20–63 (optinal bis 160) 0.8–2.5 (optional bis 6.30)

Außendurchmesser (optional erweiterbar) mm in bis ca. 121 bis ca. 4.76

Bauteillänge mm in

1.000–3.000 (optional erweiterbar bis 9.000) 39.4–118.1 (optional erweiterbar bis 354.3)

Bearbeitbare Kaliber (Typische Anwendungen im Bereich z. B. Luftabwehr, Klein- und Mittelkaliber) mm in 20–50 0.8–2

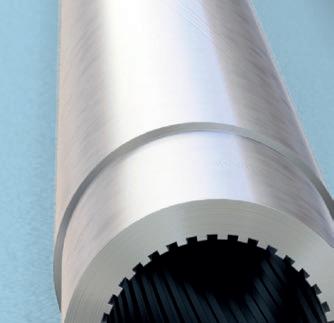

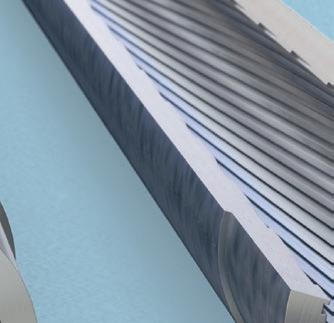

Das Rifling, also das spiralförmige Innenprofil eines Geschützrohrs, gibt dem Projektil beim Austritt aus dem Lauf eine stabilisierende Rotation. Diese Geometrie wird über die Form der Kathode in das Werkstück eingebracht. Die PO 3000 IP ermöglicht die wirtschaftliche und hochpräzise Herstellung dieser Strukturen.

Geschützrohr vor dem ECM Rifling

VORTEILE DES ECM RIFLING:

+ Bearbeitung unabhängig von Werkstoff härte oder Gefüge

+ Realisierbar für komplexe Geometrien (z. B. Gain-Twist)

Geschützrohr nach dem ECM Rifling

+ Keine Einflüsse auf die Randzonen oder mechanische Spannungen

+ Keine Notwendigkeit für Richtvorgänge oder thermische Nachbehandlung

Das ECM Rifl ing eignet sich hervorragend für die Bearbeitung komplexer Innenkonturen in hochfesten Werkstoffen, wie sie im Bereich der Wehrtechnik verwendet werden.

Beim ECM-Verfahren (Electrochemical Machining) erfolgt der Materialabtrag durch anodische Auflösung des Werkstücks in einer elektrisch leitenden Flüssigkeit (Elektrolyt). Das Werkstück ist dabei die Anode, das Werkzeug eine konturgebende Kathode.

Elektrolyt

Werkstück (Anode)

Werkzeug (Kathode)

Vorschub

Elektrolyt

Elektrolytfluss

Kathodenwerkzeug (-)

Barrel (+)

Stromquelle

Bearbeitungszeit pro Werkstück Zeit t/s Spannung U/V Udc

WESENTLICHE MERKMALE DES ECM-VERFAHRENS:

» Kontaktloser Materialabtrag ohne mechanische Schnittkräfte

» Keine thermische Beeinfl ussung des Werkstücks

» Werkzeugverschleißfrei, da keine mechanische Belastung

» Höchste Reproduzierbarkeit durch geregelte Prozessparameter

» Geringer Kathodenverschleiß

TECHNISCHE DATEN PO 3000 IP

Bearbeitungsverfahren Electro Chemical Machining (ECM)

Innendurchmesser mm in 20 – 63 (optinal bis 160) 0.8 – 2.5 (optional bis 6.30)

Außendurchmesser (optional erweiterbar) mm in bis ca. 121 bis ca. 4.8

Bauteillänge mm in

1.000 – 3.000 (optional erweiterbar bis 9.000)

39.4 – 118.1 (optional erweiterbar bis 354.3)

Vorschubgeschwindigkeit mm/min bis 85

Zykluszeit (Referenz) ~35 Min bei Ø 22 mm / 3.000 mm Länge

Elektrolytüberwachung

Spanntechnik

Temperatur, Druck, Fluss, pH, Cr⁶+

Doppelfutter mit Führungsrollen

Führung Kathode Nichtleitende Mehrpunktführung

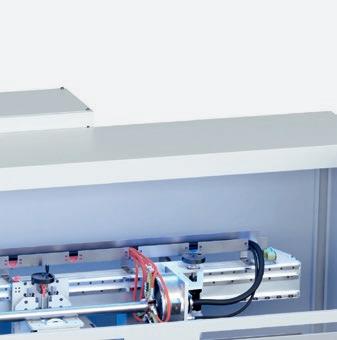

Maschinenaufbau

Portalstruktur mit seitlicher Beladung

1

2

Kontaktfreier Abtrag ✔

Werkzeugverschleiß

Bearbeitbare Werkstoffe

Nachbearbeitung

Zykluszeit

Geometrieflexibilität

Geringer Kathodenverschleiß

Unabhängig von Härte

Nicht erforderlich

~30–60 Minuten

Sehr hoch (Gain-Twist etc.)

SKALIERBARKEIT UND SONDERLÖSUNGEN

Die PO 3000 IP ist für Rohre mit einer Länge von bis zu 9 m ausgelegt. Für größere Durchmesser (> 100 mm) oder Längen (> 6 m) gibt es erprobte Konzepte. In vorherigen Projekten wurden bereits Anlagen mit einer Länge von bis zu 24 m (z. B. Ölbohrrohre) realisiert. Somit lässt sich die Plattform an spezifische Anforderungen skalieren.

RÄUMEN/KALTHÄMMERN

✖ (hohe mechanische Belastung)

Hoher Werkzeugverschleiß

Eingeschränkte

Materialwahl

Richtvorgänge, Schleifen

~4 Stunden bei gleicher Länge

Eingeschränkt

Schaltschrank

Kathode

Werkstück