17 GUIA I

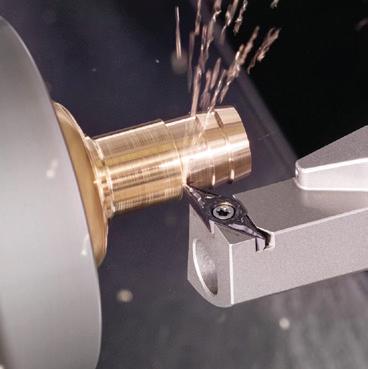

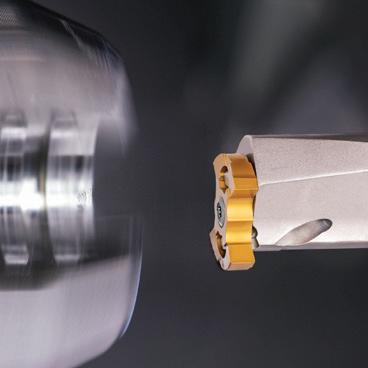

Pastilhas cerâmicas

Pastilhas cerâmicas

Indicadas para usinagem em alta velocidade e corte contínuo, as pastilhas cerâmicas têm desgaste reduzido, sendo especialmente adequadas para o trabalho com materiais duros como ferros fundidos, aços endurecidos e superligas.

Tornos horizontais convencionais

Fundamentais na usinagem, os tornos horizontais convencionais continuam sendo amplamente utilizados devido à sua versatilidade, que permite a execução de uma ampla gama de operações.

Avaliação das contribuições de Rp e Rv na rugosidade Rt no acabamento superficial de microcanais de Inconel 718 Estudo trata de aspectos da microusinagem, técnica que surgiu como um processo mecânico de fabricação de alta precisão para atender à demanda por microcomponentes.

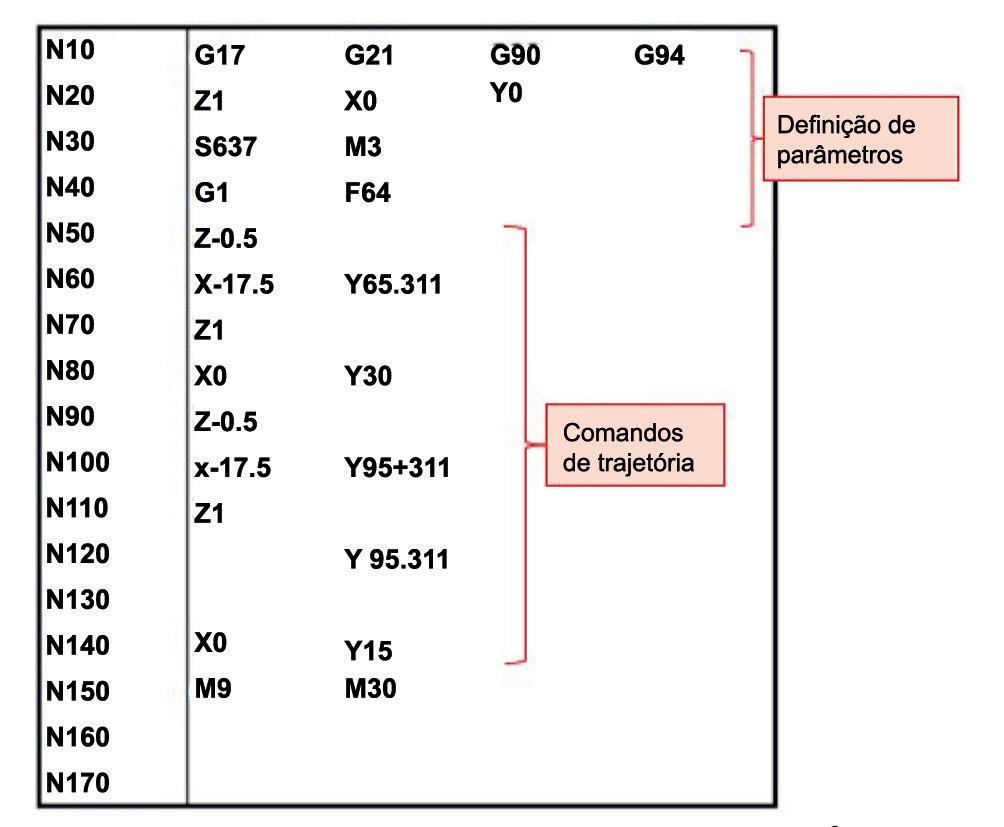

Planejamento de programação CNC para estudo da qualidade do fresamento de peças obtidas por MADA

A manufatura aditiva está cada vez mais presente na fabricação mundial, em diversos setores, permitindo a produção direta de peças complexas que seriam difíceis de fabricar por métodos convencionais. No entanto, a usinagem é essencial no pós-processamento dessas peças.

Capa: Deposição direta de metaltercnologia de manufatura aditiva por fusão a laser. Zyabich family / Shutterstock.

Layout da capa: Vanessa C. Silva

A combinação de conhecimentos complementares tem moldado a pesquisa e o desenvolvimento na usinagem, favorecendo o surgimento de técnicas cujo grau de refinamento e especificidade desafia os profissionais do setor.

A evolução das técnicas de fabricação é algo tão dinâmico quanto a inquietação do ser humano em modificar tudo o que há ao seu redor para responder às suas aspirações por conforto e segurança. Para isso, a tecnologia tem traçado um caminho em que dominar a especificidade será o meio para as empresas permanecerem em jogo.

Atualmente, a miniaturização de produtos eletrônicos que atendem às nossas mais diversas necessidades é uma tendência que puxa o desenvolvimento de toda uma cadeia de fabricação metal mecânica, incluindo técnicas de processamento como a usinagem.

Fabricar componentes cada vez menores exige atenção a cada fator crítico, e a engenharia está a postos

para fornecer as soluções, realizando estudos como o apresentado a partir da página 12, em que pesquisadores avaliam a microusinagem no acabamento de microcanais de peças produzidas com a liga Inconel. A técnica, com peculiaridades que a diferenciam da usinagem convencional, demanda uma atenção que chega ao nível do contorno de grão da liga metálica a ser trabalhada, impactando todos os parâmetros de processo já conhecidos.

Da mesma forma, a manufatura aditiva de metais tem avançado em áreas não contempladas pelos processos subtrativos, reduzindo o tempo de fabricação de peças complexas. A superfície dos componentes obtidos, no entanto, exige usinagem de acabamento especializada, uma necessidade que

levou outra equipe de pesquisadores a investigar os aspectos da programação CNC das máquinas que a executam, como pode ser visto no artigo a partir da página 18.

Esses assuntos prometem ganhar relevância na medida em que se multiplicam acordos e resoluções de fabricantes de máquinas para integrar a manufatura aditiva às técnicas já consolidadas de usinagem (veja na seção de notícias desta edição, a partir da página 6). E ainda mais se tivermos em conta que a aplicação de projetospiloto baseados na pesquisa acadêmica pode promover desde melhorias pontuais em nível de processo até mudanças mais amplas, como a adoção de tecnologias que subsidiam a conquista de novos mercados.

Hellen Corina de Oliveira e Souza

Diretora de redação hellen.souza@arandaeditora.com.br

* Cadastre-se para receber a newsletter quinzenal da Máquinas e Metais no link: https://bit.ly/3uzxCua Ou via QR Code:

REDAÇÃO

Diretor: José Roberto Gonçalves

Diretora de redação: Hellen Corina de Oliveira e Souza

Redator: Adalberto Rezende

Pesquisa: Milena Venceslau

PUBLICIDADE Luci Sidaui - Tel.: (11) 3824-5300 luci@arandaeditora.com.br Ariane Ribeiro - Cel. (11) 99101-5045 ariane.ribeiro@arandaeditora.com.br

Dora Bandelli - Cel.: (11) 95327-6608 / Tel.: (11) 4194-2448 dora.bandelli@arandaeditora.com.br

Consultor de marketing: Sérgio Massis

REPRESENTANTES Paraná/Santa Catarina: Romildo Batista Rua Carlos Dietzsch, 541 cj. 204 bloco E CEP 80330-000, Curitiba, PR Tel.: (41) 3501-2489, Cel.: (41) 9728-3060 romildoparana@gmail.com

Rio Grande do Sul: Maria José da Silva Tel.: (11) 2157-0291, Cel.: (11) 98179-9661 maria.jose@arandaeditora.com.br

INTERNATIONAL ADVERTISING SALES REPRESENTATIVES China: Mr. Weng Jie, Media Manager Hangzhou Oversea Advertising Ltd.

55-3-703 Guan Lane, Hangzhou, Zhejiang 310003, China

Tel: +86 571 870-63843, Fax: +1 928 752-6886 (retrievable worldwide). Email: ziac@mail.hz.zj.cn

Germany: IMP InterMediaPartners GmbH, Mr. Sven Anacker

Beyeröhde 14, 42389 Wuppertal, Tel.: +49 202 271 69-0 fax: +49 202 271 69-20, sanacker@intermediapartners.de

Italy: QUAINI Pubblicità, Ms. Graziella Quaini Via Meloria 7 -20148 Milan

Tel.: +39 2 39216180, fax: +39 2 39217082, grquaini@tin.it

Japan: Echo Japan Corporation, Mr. Ted Asoshina Grande Maison Room 303, 2-2, Kudan-kita 1-chome, Chiyoda-ku, Tokyo 102-0073, Japan

Tel.: +81-(0)3-3263-5065, fax: +81-(0)3-3234-2064 aso@echo-japan.co.jp

Korea: JES MEDIA INC, Mr. Young-Seoh Chinn

2nd Fl., Ana Blsdg, 257-1, Myeongil-Dong, Gangdong-gu Seoul 134-070, Tel.: +82 2 481-3411, fax: +82 2 481-3414 jesmedia@unitel.co.kr

Switzerland: Rico Dormann, Media Consultant Marketing Moosstrasse 7, CH - 8803 Rüschlikon

Tel.: +41 44 720 8550, fax: +41 44 721 1474 dormann@rdormann.ch

Taiwan: WORLDWIDE Services Co. Ltd., Mr. Erin King 11F-B, nº 540, Wen Hsin Road, Section 1, Taichung, 40848

Tel.: +886 4 2325-1784, fax: +886 4 2325-2967 global@acw.com.tw

UK, Belgium, Denmark, Finland, Norway, Netherlands, Sweden: Mr. Eddard J. Kania

Robert G Horsfield International Publishers Daisy Bank, Chinley, Hig Peaks, Derbyshire SK23 6DA

Tel.: +44 1663 75-0242, Cel.: +44 797416-8188 ekania@btopenworld.com

USA: Ms. Fabiana Rezak, 2911 Joyce Lane, Merrick, NY 11566

Tel.: +1 516 858-4327, Fax: +1 516 868-0607

Cel.: +1 516 476-5568 - arandausa@gmail.co ADMINISTRAÇÃO

Diretor: Edgard Laureano da Cunha Jr.

Gerente: Rosilene de Paiva Branco

Circulação: Clayton Delfino – Tel.: (11) 3824-5300

Produção: Vanessa Cristina da Silva e Talita Silva Projeto gráfico: Lobo Artes Gráficas

MÁQUINAS E METAIS, MÁQUINAS E METAIS, revista brasileira de tecnologia de usinagem e automação da manufatura, é uma publicação de Aranda Editora Técnica Cultural Ltda. O acesso à revista digital e o download no formato pdf são gratuitos em nosso site www.arandanet.com.br/revista/MM Redação, Publicidade, Administração e Correspondência: Alameda Olga, 315 - 01155-900 - São Paulo - SP - BRASIL Tel.: +55 (11) 3824-5300 - info@arandanet.com.br www.arandanet.com.br

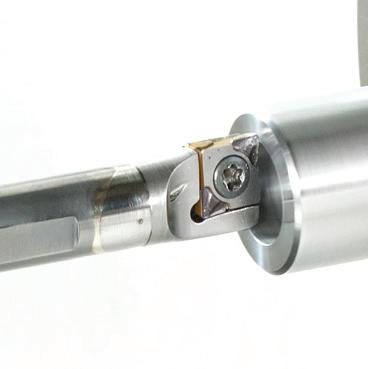

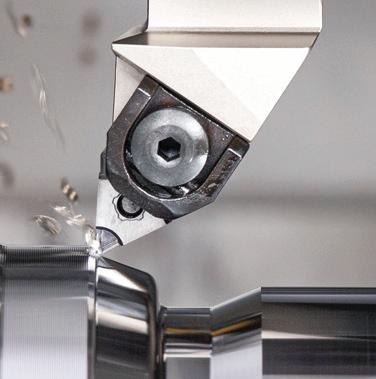

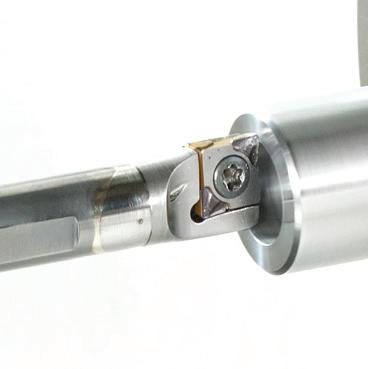

Ultrassom no portaferramentas. Menos desgaste e mais estabilidade no processo de usinagem.

A alemã VibroCut desenvolveu um sistema que integra o ultrassom aos processos de usinagem, utilizando um transdutor no porta-ferramentas para transmitir vibração controlada às ferramentas de corte durante operações como furação e retificação. Essa aplicação do ultrassom tem como objetivo principal reduzir o desgaste das ferramentas, melhorar o controle da formação de cavacos e minimizar a geração de rebarbas nas peças usinadas, mesmo na usinagem pesada.

De acordo com informações da empresa, a aplicação do ultrassom reduz significativamente o atrito durante a usinagem, modificando tanto a cinemática quanto os mecanismos de ação durante a formação de cavacos.

A vibração ultrassônica é ativada e controlada por um sistema eletrônico composto por gabinete de controle, sensores e software operacional que permite modular automaticamente a frequência e amplitude do ultrassom conforme a necessidade do processo. O uso do VibroCut permite também o monitoramento em tempo real dos dados de processo.

O sistema pode ser instalado tanto em máquinas-ferramenta novas quanto adaptadas a equipamentos já existentes, possibilitando o acionamento das funções ultrassônicas via comandos no modo automático.

Os porta-ferramentas da VibroCut estão disponíveis em diferentes versões, de acordo com a demanda de potência de cada aplicação e o tipo de ferramenta. A linha High Performance suporta até 1.000 W, com troca manual, enquanto as demais versões — PerformanceLine (500 W), Standard-Line (250 W) e Precision-Line (100 W) — contam com sistemas de trocas automáticas,

permitindo inovações de integração em ambientes específicos.

Reconhecida com o prêmio de melhor empresa startup de 2024 pelo programa europeu “Factory of the Year”, a VibroCut apresentou a novidade durante a feira EMO de 2025, anunciando também a parceria com a Siemens para o uso do sistema Sinumerik, que permite combinar a usinagem auxiliada por ultrassom aos recursos do robusto sistema de controle da Siemens. A parceria também aumenta a visibilidade dos produtos da VibroCut.

Tecnologia da alemã VibroCut integra o ultrassom à usinagem para controlar a formação de cavacos e reduzir o desgaste

Vibrocut - https://vibrocut.de

A Biolub (Sorocaba, SP) desenvolveu a linha Sintcool de fluidos para usinagem, que combina características vantajosas de diferentes tipos de lubrificantes industriais.

Baseada na tecnologia denominada “Neosintético”, a linha de produtos possui base sintética, porém, com aditivos encapsulados em nanoestruturas, o que lhe confere fluidez controlada, de modo a reduzir o consumo durante a usinagem e evitar o arraste excessivo de cavacos, eliminando desperdícios.

O desenvolvimento dos lubrificantes tem passado por estágios que incluíram os minerais solúveis,

Fluidos de corte da Biolub foram aprimorados com o uso de nanopartículas de aditivos

e os sintéticos, que inicialmente apresentavam problemas como o ressecamento de borrachas, o surgimento de dermatites nos operadores e a baixa taxa de lubricidade. Há cinco anos a empresa iniciou a pesquisa para o lançamento da tecnologia patenteada dos lubrificantes “neossintéticos”, baseada no encapsulamento de aditivos na forma de nanopartículas, que impedem a adesão do fluido aos cavacos. Para isso, usou recursos de seus três laboratórios próprios (controle da qualidade, corrosão e pesquisa e desenvolvimento).

A tecnologia assegurou maior proteção anticorrosão aos lubrificantes, além de reduzir a necessidade do uso de aditivos externos, não causar danos à pele dos operadores e evitar o mau cheiro decorrente da degradação.

O portfólio de produtos da Biolub é composto também por versões como o Lubstamp, para processos de estampagem.

Informações sobre a linha completa, com extensas fichas técnicas, podem ser encontradas no site da empresa, que oferece ainda uma planilha gratuita para o gerenciamento de óleos solúveis, visando evitar a ocorrência de dermatites em colaboradores.

Também estão disponíveis diversos laudos que contemplam biodegradabilidade, irritabilidade dérmica, rigidez dielétrica e análise de fenol e nitrito.

Biolub - https://biolub.com.br

Acabamento eletroquímico e por ultrassom para peças de precisão

A alemã Vulic, desenvolvedora de sistemas para acabamento eletroquímico de peças usinadas, integrou ao seu portfólio um sistema de limpeza por ultrassom, técnica que pode ser aplicada antes e depois da rebarbação por processo eletroquímico, denominada pela empresa como ECM, de eletrochemical machining (usinagem eletroquímica).

Com foco na remoção de rebarbas, o processo é realizado em estações de processamento que incluem o uso de dispositivos de fixação personalizados, também fabricados pela empresa.

A usinagem eletroquímica (ECM) permite a rebarbação e o arredondamento de arestas com alta precisão por meio da eletrólise. A limpeza prévia e posterior, por sua vez, garante o funcionamento estável do processo e assegura que o acabamento superficial atenda às especificações de limpeza normalmente definidas para componentes sujeitos a altos requisitos de desempenho, em conjuntos mecânicos de precisão.

A empresa fornece tanto o centro de processamento eletroquímico quanto as instalações para o revestimento e limpeza por ultrassom, incluindo sistemas de filtragem e interface para automação, com possibilidade de diagnóstico remoto em nível global.

A Vulic possui a certificação DIN ISO 9001, atendendo também aos requisitos de proteção ambiental, saúde e segurança ocupacional, além de proteção de dados.

Sistema de rebarbação eletroquímica

integra o ultrassom ao processo para obter componentes usinados ainda mais precisos.

Vulic - https://www.vulic-ecm.de

vai promover a manufatura aditiva de peças metálicas

A Stratasys (EUA/Israel) anunciou a colaboração comercial com a Tritone Technologies (Israel), desenvolvedora da tecnologia de manufatura aditiva MoldJet, para impressão em escala de componentes em metal e cerâmica. O acordo traz uma nova tecnologia de ponta em escala industrial para o portfólio da Stratasys, que atua no Brasil por meio de uma rede de parceiros autorizados.

A tecnologia MoldJet é o principal ponto do acordo, por ser um processo inovador de manufatura aditiva (impressão 3D) de metal e cerâmica sem o uso de pós, que complementa o portfólio de polímeros da Stratasys. Foi projetada para produzir peças com geometrias complexas, alta densidade e propriedades mecânicas de padrão industrial. Permite a troca rápida entre diferentes ligas metálicas e cerâmicas, o que reduz o tempo de inatividade e possibilita a máxima produtividade. Peças com diferentes geometrias e aplicações podem ser fabricadas no mesmo lote.

A Tritone tem entre os seus desenvolvimentos recentes a tecnologia para trabalhar com o Inconel 718, uma superliga à base de níquel-cromo, projetada para a produção de componentes sujeitos a solicitações extremas. Com endurecimento por precipitação, a liga proporciona excelente resistência

mecânica, resistência à fluência e à fadiga em altas temperaturas, mantendo a estabilidade e o desempenho até 700°C. Também estão no portfólio metais como aço inoxidável, aços de baixo carbono, aços-ferramenta, titânio e cobre, além das cerâmicas.

A transação visa reduzir ainda mais as barreiras à adoção da manufatura aditiva por parte da indústria, eliminando a complexidade na escolha de fornecedores que, por vezes, representa um desafio para os clientes. Os recursos de produção em série da Tritone estão alinhados com a estratégia da Stratasys de atender a essa tendência crescente do setor em direção à fabricação em escala.

A rodada de investimentos mais recente conferiu à Stratasys uma participação minoritária inicial, que pode ser ampliada em um futuro próximo. Além disso, um acordo comercial foi estruturado em fases para fomentar uma estreita colaboração entre as empresas, com foco no apoio à rede de revendedores da Tritone e no aproveitamento de sinergias de vendas e marketing.

Peças metálicas com geometria complexa e produzidas em série com a tecnologia MoldJet de manufatura aditiva de pós metálicos (Tritone)

Stratasys - https://www.stratasys.com

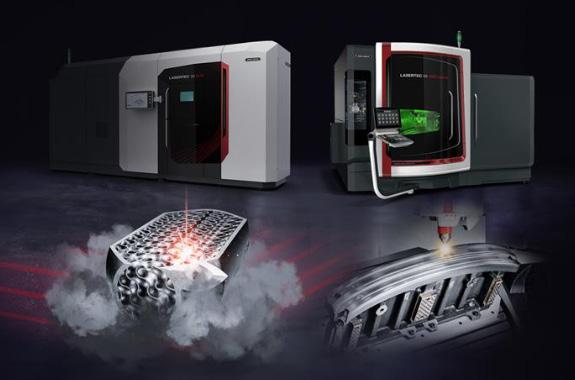

DMG Mori aposta na manufatura híbrida com seus novos equipamentos

Fabricante global de máquinasferramenta, a DMG Mori, com sede global em Tóquio (Japão) e unidade brasileira em Sorocaba (SP),

está fortalecendo a sua atuação no segmento de manufatura aditiva com implementos na sua linha Lasertec de equipamentos.

Os novos modelos foram anunciados durante a feira Formnext 2025, realizada em Frankfurt (Alemanha), de 18 a 21 de novembro, e mostram a iniciativa da empresa em promover o uso da manufatura aditiva combinada a processos subtrativos na produção em série.

A linha Lasertec DED é dedicada ao que a empresa chama de “processo holístico 6 em 1”, pois inclui fresamento, torneamento e retificação, por um lado e por outro, o pré-aquecimento, a soldagem por deposição a laser e a digitalização 3D. Com eles a DMG Mori tem promovido o que chama de Transformação na Usinagem (MX), com a integração de processos em uma única fixação. Isso reduz os tempos de produção, pois os componentes não precisam ser fundidos, transportados e retrabalhados previamente.

A alternância entre tecnologias subtrativas e aditivas permite o desenvolvimento de geometrias complexas e aplicações multimateriais que podem dispor de propriedades personalizadas, como melhor proteção contra desgaste ou corrosão e maior resistência a produtos químicos. Além disso, insertos de ferramentas, por exemplo, podem ser reparados de forma econômica.

Como etapa final dessa cadeia de processos, o pré-aquecimento reduz as tensões de processamento e previne fissuras entre o material base e o material de solda, o que melhora as propriedades mecânicas. Um scanner a laser 3D compatível com o trocador de ferramentas permite o controle da qualidade de forma precisa e sem contato, por meio de imagens. O uso opcional de laser azul amplia o espectro de materiais para incluir metais altamente reflexivos como o

cobre, e permite transições graduais de materiais para componentes altamente funcionais.

Ao final da cadeia de processos, um acabamento preciso é feito na mesma máquina. Todas as etapas podem ser combinadas e repetidas de forma flexível, transformando um processo complexo de múltiplas etapas em um fluxo de trabalho altamente automatizado.

Ao combinar processos subtrativos e aditivos, os novos equipamentos da DMG MOri possibilitam a fabricação de componentes multimateriais, com diferentes requisitos em cada ponto de sua geometria.

DMG Mori - https://br.dmgmori.com

A Mouts TI (Blumenau, SC) foi nomeada integradora oficial da CopaData, empresa austríaca que desenvolve a plataforma Zenon de automação industrial e energética. Presente em mais de 60 países, é utilizada por companhias dos setores automotivo, farmacêutico, de alimentos e energia. Com o acordo, a empresa catarinense passa a implantar, customizar e integrar sistemas baseados no Zenon em plantas industriais de médio e grande porte, a exemplo de empresas do setor metal mecânico. A ferramenta une, em um só ambiente, funcionalidades de supervisão, controle e aquisição de dados em processos industriais (SCADA), interface homem-máquina (IHM), análise de dados, gestão de alarmes e automação de energia,

permitindo que indústrias operem com mais eficiência, rastreabilidade e segurança operacional.

“O Zenon é altamente interoperável e pronto para ambientes industriais complexos. Com essa parceria, conseguimos acelerar projetos de digitalização, conectando sistemas legados com arquiteturas modernas e dando visibilidade em tempo real para operações críticas”, explicou Caio Senatore, Diretor de Tecnologia da Mouts TI e especialista em transformação digital para o setor industrial.

Com atuação em mais de 20 países, a Mouts TI já desenvolve projetos com foco em nuvem, integração de dados, IoT industrial e analytics. A integração com a Copa-Data permite que a empresa atue desde o chão de fábrica até o nível corporativo.

Mouts TI - https://mouts.info/

Programação simplificada para robôs industriais

A Igus, com matriz na Alemanha e fábrica em Jundiaí (SP), desenvolveu a plataforma RBTX, que possui recursos facilitadores de programação de robôs industriais. O sistema permite uma integração entre tecnologias utilizadas no chão de fábrica como, por exemplo, sistemas de guias lineares, braços robóticos e dispositivos de monitoramento como câmeras e sensores.

Os recursos da plataforma RBTX, que já está disponível para o mercado, foram testados pela N2M Automação e Controle (São Paulo, SP). De acordo com um comunicado à imprensa, a plataforma desenvolvida pela Igus permitiu que a programação de um robô desenvolvido pela empresa Fairino fosse executada em menos de 30 minutos. O novo sistema também pode integrar dispositivos de controle de produção, robôs lineares e cartesianos, células robotizadas, equipamentos auxiliares e ambientes virtuais dedicados ao suporte técnico de máquinas industriais.

“Eu imaginava que o manuseio e a programação do robô seriam um pouco mais complexos. Mas encontrei uma ferramenta muito simples e intuitiva, de fácil entendimento. Em aproximadamente 20 a 30 minutos, já conseguimos fazer com que o braço do robô fizesse seus primeiros movimentos, e vamos simulá-lo em funcionamento”, comentou Fernando Marangoni Molina, sócio-fundador da N2M.

Igus - https://www.igus.com.br/

Sistema de medição flexível para diferentes modos de produção

A britânica Renishaw, que tem subsidiária brasileira em São Paulo (SP), desenvolveu um sistema de medição avançado que atua em dois modos distintos, proporcionando flexibilidade no controle dimensional em ambientes industriais. O Equator-X™ 500 opera nos modos absoluto e comparativo, os quais podem ser selecionados conforme as necessidades de cada processo de fabricação.

No modo absoluto, ele funciona como uma máquina de medição por coordenadas (MMC) de alta velocidade, realizando inspeções totalmente rastreáveis, em conformidade com as normas ISO. Essa modalidade é ideal

para fabricantes que lidam com alta variação de projetos de peças, volumes de produção baixos a médios e que necessitam de revisões de inspeção frequentes, com velocidades de varredura de até 250 mm/s e sem a necessidade de peças-mestre.

Já no modo comparativo, o equipamento realiza inspeções ultrarrápidas, com velocidades de varredura de até 500 mm/s e repetibilidade na faixa de +/- 2 micra, mesmo em ambientes com variações térmicas. Este modo é especialmente indicado para a fabricação de grandes volumes de peças, em que o ritmo é um fator crítico de produtividade.

O sistema é montado em uma estrutura hexápode em fibra de carbono, movimentada por motores lineares, visando à alta precisão metrológica. Componentes eletrônicos são posicionados longe das áreas

sujeitas a contaminação. A sonda SP25M possui módulo de digitalização que garante o desempenho em toda a faixa de comprimentos de contato da ponta, de 50 a 105 mm para pontas retas e até 83 mm para pontas curvas.

O conjunto funciona integrado à plataforma de software MODUS IM, com interface intuitiva e ferramentas robustas para programação, análise, geração de relatórios e controle do processo.

Sistema de medição que opera em dois modos, atendendo requisitos de empresas que processam grandes volumes seriados e também as que produzem pequenas séries de peças com geometrias variadas.

Renishaw - https://www.renishaw.com/

Encontro Nacional de Ferramentarias 2026 será em SP

Será realizado na capital paulista o 18º Encontro Nacional de Ferramentarias – ENAFER 2026 –, evento que vai reunir empresários, especialistas, fornecedores e pesquisadores do setor na sede da FIESP – Federação das Indústrias do Estado de São Paulo.

Nos dias 28 e 29 de maio deste ano, acontecerá uma série de palestras e debates sobre as principais inovações, desenvolvimento tecnológico, os desafios e as tendências do setor ferramenteiro. Nas discussões haverá espaço para o debate sobre outros temas importantes para o setor de fabricação de moldes, matrizes e estampos, tais como competitividade, cenário econômico e otimização de processos.

O Encontro Nacional de Ferramentarias (ENAFER) é uma realização da Associação Brasileira da

Indústria de Ferramentais (ABINFER). O evento conta com o apoio institucional de entidades relacionadas à indústria de manufatura como, por exemplo, a ISTMA - Associação Mundial de Ferramentaria e Usinagem, SIMPLÁS - Sindicato da Indústria de Material Plástico do Nordeste Gaúcho, SMABC - Sindicato dos Metalúrgicos do ABC, ABIMAQ - Associação Brasileira da Indústria de Máquinas e Equipamentos e IPT - Instituto de Pesquisas Tecnológicas de São Paulo.

Enafer - www.enafer.com.br

A entrega da primeira edição do Prêmio Kaizen Inovação foi realizada no final de 2025, em São Paulo (SP), valorizando a cultura de melhoria contínua nas organizações brasileiras e contemplando empresas do setor de ferramentaria que passaram pela Rota in Curso, uma plataforma de capacitação que atua no âmbito do Programa Mover, o qual promove a competitividade do setor automotivo no Brasil.

O evento é organizado pela seção brasileira da Associação para Cooperação Técnica Internacional e Parcerias Sustentáveis (Association for Overseas Technical Cooperation ans Sustainable Partnerships - AOTS Brasil), instituição de fomento patrocinada pelo governo e por empresas privadas japonesas. A organização visa ao desenvolvimento de recursos humanos em países em desenvolvimento, com foco na cooperação técnica por meio de treinamento de especialistas em sistema de intercâmbio.

O objetivo principal é a implementação prática das ferramentas de melhoria contínua e sistemas de gestão da qualidade, incentivando ambientes de trabalho em que os

colaboradores sejam motivados a contribuir para a elevação da produtividade e qualidade nos processos de produção e serviços. Para isso são promovidos treinamentos de profissionais brasileiros no Japão, oferta de especialistas no Brasil, introdução de parceiros de negócios, consultorias e missões empresariais, além das premiações. O programa já proporcionou a formação de mais de 450 mil profissionais, sendo cerca de 3.500 no Brasil.

Ugo Ibusuki, professor de Engenharia de Gestão na Universidade Federal do ABC (UFABC) participou do programa e atua como diretor voluntário da AOTS no Brasil. Ele explicou que a AOTS Brasil tem contribuído para a implementação de rotinas de IA, economia circular e IoT nas empresas brasileiras, com a obtenção de ganhos de produtividade e de qualidade.

A premiação reconhece as organizações que demonstram a aplicação bem sucedida de projetos baseados na filosofia Kaizen e Inovação (Kaikaku), contribuindo para a disseminação do conhecimento sobre a metodologia Kaizen-Inovação e suas ferramentas complementares, pautadas em princípios de ordem, respeito e disciplina.

A implementação prática do sistema Kaizen-Inovação envolve etapas estruturadas como definição clara do problema, análise de causas, proposição de contramedidas e plano de ação, seguidas da mensuração dos resultados e reflexão sobre as lições aprendidas. Esses critérios são rigorosamente avaliados por um técnico, que seleciona os melhores projetos para premiação, considerando aspectos como clareza, organização, efetividade das soluções e impactos mensuráveis em termos de tempo, custo e qualidade. Mais informações sobre a atuação da AOTS podem ser encontradas em www.aotssp.com.br.

Feira internacional de retificação terá versão americana

A complexidade do processo de retificação inspirou a Associação Alemã de Fabricantes de MáquinasFerramenta (VDW) e a Messe Stuttgart e a Associação Suíça da Indústria de Máquinas, Elétrica e de Metais (Swissmem) a realizarem em maio deste ano uma feira específica para as empresas fornecedoras de máquinas e sistemas voltados para este processo industrial. A GrindingHub foi realizada em Stuttgart (Alemanha) e o seu sucesso resultou na programação de uma edição para as Américas, que será realizada de 18 a 20 de maio de 2027 em Cincinnati (Ohio, Estados Unidos).

O novo evento internacional terá foco claro em processos de retificação de alta precisão, atendendo uma demanda antiga de fabricantes e subsidiárias norteamericanas por um evento técnico realmente especializado. Sob o lema “Where precision meets progress” (onde a precisão encontra ao progresso), a feira será um ponto de encontro estratégico para todos os elos da cadeia de usinagem que trabalham com requisitos rigorosos de precisão e qualidade, superfícies funcionais e estabilidade de processo.

O perfil dos expositores que ocuparão o Cincinatti Convention Center cobre todo o ecossistema da retificação, desde máquinas e ferramentas abrasivas até soluções de automação, metrologia, digitalização e produção sustentável. Cincinnati foi escolhida por situar-se no coração do cluster industrial do Meio-Oeste, com acesso direto a polos automotivos e aeroespaciais em Ohio, Kentucky e Indiana, além da vizinhança com a GE Aerospace e uma extensa base de sistemistas automotivos.

O conselho consultivo do evento reúne empresas como Action SuperAbrasive, Anca, Norton Saint- Gobain, Rollomatic, Star SU LLC, Supertec Machinery, United Grinding North America e Vollmer America, entre outros.

Grinding Hub - https://www.messestuttgart.de/en/grindinghub-americas

Entre 5 e 9 de maio de 2026 será realizada na capital paulista a 5a edição da Feimec – Feira Internacional de Máquinas e Equipamentos –, das 10 às 19 horas, de terça à sexta-feira, e das 9 às 17 horas no sábado, no São Paulo Expo Exhibition & Convention Center. A feira é organizada pela Informa Markets (São Paulo, SP) e os visitantes poderão conhecer lançamentos de máquinas para usinagem e equipamentos para corte e conformação de chapas e tubos. Também serão divulgadas tecnologias para automação industrial e equipamentos do setor metal mecânico.

De 10 a 12 de agosto acontecerá a feira Wire+Steel 2026, também na capital paulista, das 12 horas às 20 horas no Expo Center Norte. O evento é organizado pela Emme Brasil (São Paulo, SP) e abrange a cadeia produtiva de chapas, tubos, aços, arames, fios, cabos e vergalhões. A feira contará ainda com uma programação de exposição de máquinas, equipamentos e serviços para a indústria metalmecânica. Os visitantes poderão participar de conferências sobre temas do setor, as quais serão realizadas paralelamente à feira.

Acontece de 9 a 12 setembro 2026 a nova edição da Fesqua –Feira Internacional da Indústria de Esquadrias –, no São Paulo Expo Exhibition & Convention Center (São Paulo, SP), organizada pela IEG Brasil (São Paulo, SP). Das 13 às 20 horas,

de quarta à sexta-feira, e das 11 às 18 horas no sábado, os visitantes poderão conferir tecnologias para a indústria de metalurgia, assim como serviços para a área de fabricação de portas e janelas, entre outros produtos para a construção civil. A programação da feira será composta por palestras e cursos.

A Firjan SENAI, rede de unidades educacionais situada no Rio de Janeiro (RJ), abriu inscrições para cursos gratuitos de qualificação, alguns deles voltados para a indústria metalmecânica como, por exemplo, operação de equipamentos para processamento de chapas, assim como treinamento em metal mecânica e metalurgia. Os cursos terão formato presencial, semipresencial e EAD, com início previsto para janeiro de 2026. As inscrições, de acordo com um comunicado à imprensa, serão encerradas automaticamente para cada oferta assim que o número de inscritos atingir o limite de vagas.

Mais informações podem ser obtidas mos sites: www.feimec.com.br/ pt/home.html (Feimec 2026), https:// wiresteel.com.br (Wire+Steel 2026), https://fesqua.com.br/ (Fesqua 2026) e https://firjansenai.com.br (Firjan SENAI).

Veja mais informações sobre o setor de usinagem na seção Notícias do portal da Máquinas e Metais: https://www.arandanet.com.br/ revista/mm/noticias

F. M. Guimarães, G. de P. Silva, M. C. Gomes e D. de Oliveira

Com o avanço dos métodos de fabricação, tem-se observado a demanda por equipamentos e sistemas com capacidade para cumprir um maior número de tarefas e realizar mais funções, ocupando menos espaço e reduzindo o gasto com materiais. Tal conceito é definido como miniaturização. A microusinagem surge como um processo mecânico de fabricação de alta precisão para atender à demanda por microcomponentes. Por se tratar de uma área de pesquisa nova e com peculiaridades que a diferenciam da usinagem convencional, tornase necessário o estudo específico de tal processo. Este estudo objetiva a análise de superfície dos parâmetros de rugosidade Rp, Rv e Rt de microcanais em Inconel 718, sendo feitos doze microcanais, divididos em três rodadas com quatro diferentes valores de avanço por dente.

Com o avançar da indústria como um todo, tem-se observado uma demanda por sistemas e componentes com capacidade para executar mais funções do que sistemas convencionais, assim como sensores e circuitos embarcados. Ao mesmo tempo, se faz necessária a diminuição das dimensões de tais componentes, tendência que pode ser entendida como miniaturização. Para Câmara et al. (2017), a microusinagem surge como um processo de fabricação que pode auxiliar na obtenção de peças e componentes para atender essa demanda. Ainda de acordo com o autor, a microusinagem pode ser entendida como um processo de fabricação que envolve a remoção de material visando uma determinada forma e dimensão, e um acabamento específico, tendo suas

dimensões em escalas micrométricas. Apesar de ainda não haver um consenso entre autores sobre a definição de microusinagem, alguns fatores já são aceitos de forma uníssona, abordados em pesquisas e na literatura da área, tais como a relevância do raio de ponta da ferramenta de corte, diferenciando-a da usinagem convencional que tende a não levar em conta tal fator, e o fato de considerar perfeitamente afiadas regiões limítrofes de usinagem contidas entre 1 a 1.000 µm, efeito escala e espessura mínima de corte (5, 6, 8) .

A microusinagem possui algumas peculiaridades que a diferenciam da usinagem convencional, demandando assim um estudo aprofundado e específico do assunto para melhor compreensão. Entre as peculiaridades temos o efeito escala, que pode ser compreendido

Francisco Menezes Guimarães (fmg.bsb@gmail.com) e Déborah de Oliveira (oliveira.deborah@unb.br) atuam no Departamento de Engenharia Mecânica da Universidade de Brasília (UnB), Brasília (DF). Gabriel de Paiva Silva (dpaivagabriel@gmail.com) é pesquisador do École Nationale Supérieure d’Arts et Métiers, Angers (França). Milla Caroline Gomes (millagm@unicamp.br) atua no Departamento de Engenharia de Manufatura e Materiais da Universidade Estadual de Campinas (Unicamp), Campinas (SP). Este artigo foi apresentado no 26o Colóquio de Usinagem, realizado de 25 a 27 de novembro de 2024 na Universidade Estadual de Campinas (Unicamp), Campinas (SP). Reprodução autorizada.

como um aumento da demanda de energia específica de corte do material microusinado ao reduzir para escalas micrométricas. Este aumento específico apresenta um comportamento não linear, e a depender da liga em análise, até mesmo próximo de um comportamento exponencial. Entre os fatores geradores do efeito escala, tem-se o tamanho e o formato do contorno de grão da liga microusinada, pois em processos de microusinagem, por lidar com dimensões micrométricas e escalas semelhantes com o raio da ponta da ferramenta de corte, muitas vezes será necessário o rompimento de tal, causando um aumento na demanda por energia de corte. Outro dificultador no processo de microusinagem envolvendo o raio da ferramenta de corte é seu formato arredondado, não podendo ser somente considerado perfeitamente afiado, fazendo com que a saída de material microusinado (cavaco) tenha ângulo negativo, causando resistência ao corte e ao avanço da ferramenta de corte, acarretando aumento da energia específica de corte (1) Entre as formas para validação da

qualidade do acabamento superficial dos canais microusinados, tem-se o levantamento e a análise de parâmetros de rugosidade. De acordo com a literatura (7), entre os parâmetros de rugosidade relevantes destacam-se Rp, Rv e Rt, por permitirem o entendimento da formação de vales e picos na superfície analisada, bem como a proporção de vales e picos e o distanciamento entre esses pontos. Rp é definido como a altura máxima do pico em comparação a uma linha média definida pela média entre vales e picos dentro de um intervalo específico de amostragem analisado. Rv pode ser compreendido como a máxima profundidade de vale em comparação à mesma linha média dentro do intervalo de amostragem analisado, e Rt como a maior distância entre picos e vales em um determinado espaço de análise, permitindo compre-

ender se essa proporção se altera com o avançar dos testes.

Para os ensaios e a análise de acabamento superficial a liga microusinada e estudada foi o Inconel 718, uma superliga de níquel muito usada na indústria aeronáutica por suas boas propriedades mecânicas mesmo quando é submetida a altas temperaturas. Porém, devido à sua afinidade química com diversos metais usados em ferramentas de corte e ao seu baixo coeficiente de transferência de calor, é considerada uma liga de difícil usinabilidade, demandando estudos mais aprofundados para o levantamento de melhores condições e parâmetros de corte (9). Podemos assim definir o objetivo deste trabalho como a realização de ensaios de microcanais pelo processo de microfresamento para diferentes valores de avanço por dente.

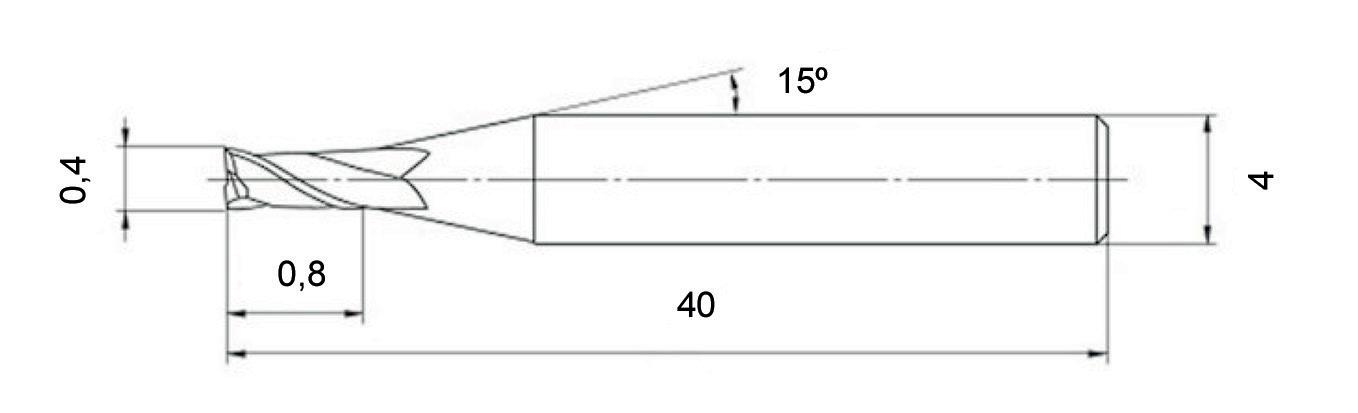

A ferramenta de corte utilizada é uma

microfresa de metal duro, com 400 µm de diâmetro, revestida de (Ti, Al)N. Após o ensaio dos canais, com o auxílio de instrumentação especializada para análise de acabamento superficial, foram obtidos os valores de rugosidade Rp, Rv e Rt, podendo ser aferido se houve alguma tendência à melhora ou piora de acabamento superficial para os diferentes parâmetros de avanço/ dente definidos.

Materiais e métodos

Conforme foi abordado, o Inconel 718 é uma liga à base de níquel. Sua composição é mostrada na tabela 1. A máquina de microusinagem usada foi a CNC Mini-Mil/GX minitech Machinery Corporation, que possui velocidade máxima de avanço de 1.000 mm/min, rotação máxima de eixo árvore de 60.000 rpm e 0,1 µm de resolução de posicionamento em cada eixo. Vale ressaltar que todos os ensaios foram realizados em ambiente controlado com temperatura ambiente de 24,0 ± 1,0°C. Para o experimento foi fixada rotação do eixo árvore de 5.000 rpm e profundidade de usinagem (ap) de 10 µm. Para a rotina experimental foram feitas três rodadas de teste, onde cada rodada era composta por quatro ensaios com diferentes valores de avanço/ dente, totalizando assim doze canais

Elementos B Mg Mn Si P S FeProporção

microusinados.

Para a fabricação dos microcanais, optou-se pelo microfresamento com microfresa de topo, de metal duro e revestida de (Al,Ti)N, tendo 400 µm de diâmetro e raio de ponta de 1,1 ±0,1 µm. Na figura 1 tem-se a representação da microfresa utilizada nos ensaios, com suas dimensões em milímetros, e na tabela 2 estão os valores de avanço por dente (Fz) e a rotina do experimento. Vale frisar que os parâmetros de corte e diferentes valores de avanço/dente foram levantados com base em trabalhos anteriores (4, 5,), e a velocidade de corte foi baseada em (6) .

Após a fabricação dos microcanais, foi realizada a limpeza da superfície deles com etanol (C2H6O). Para a análise de acabamento superficial dos microcanais foi utilizado o microscópio eletrônico de varredura a laser Olympus Lext OLS4100, permitindo também o levantamento dos parâmetros de rugosidade Rp, Rp e Rt. Para a análise de superfície optou-se por um cut-off de 800 µm, com comprimento de amostragem n =

5 e intervalo de confiança de 95,45%. Para cada canal foram realizadas três medidas e levantado o valor médio, que será o adotado para as análises estatísticas. Com os dados obtidos e o auxílio de softwares apropriados, é possível gerar imagens tanto em 2D quanto em 3D da superfície analisada, permitindo assim uma análise quantitativa dos valores de rugosidades superficiais definidos para a análise.

Resultados e discussões

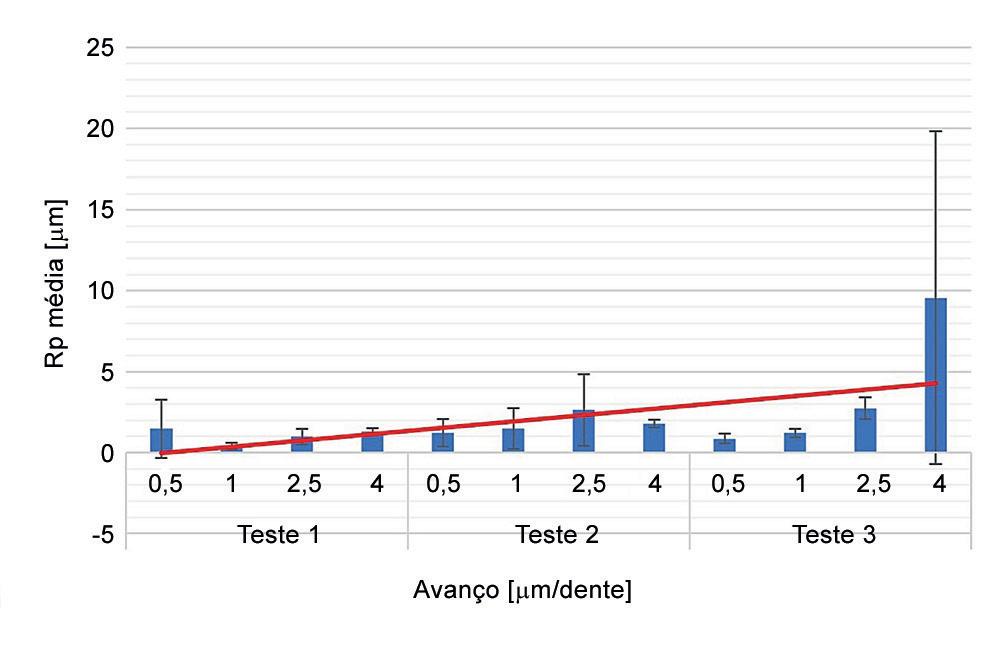

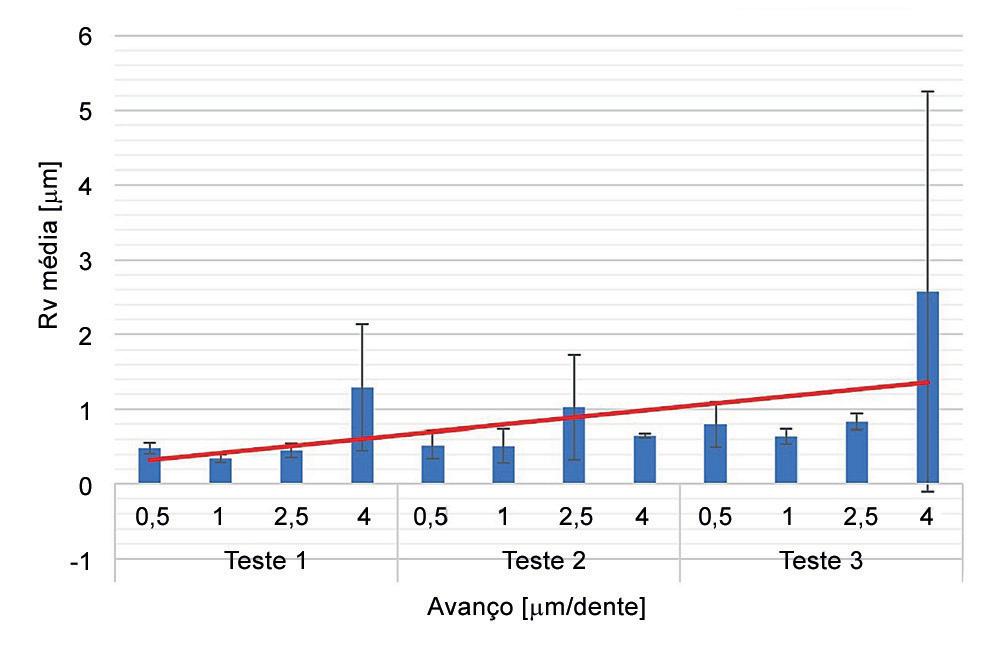

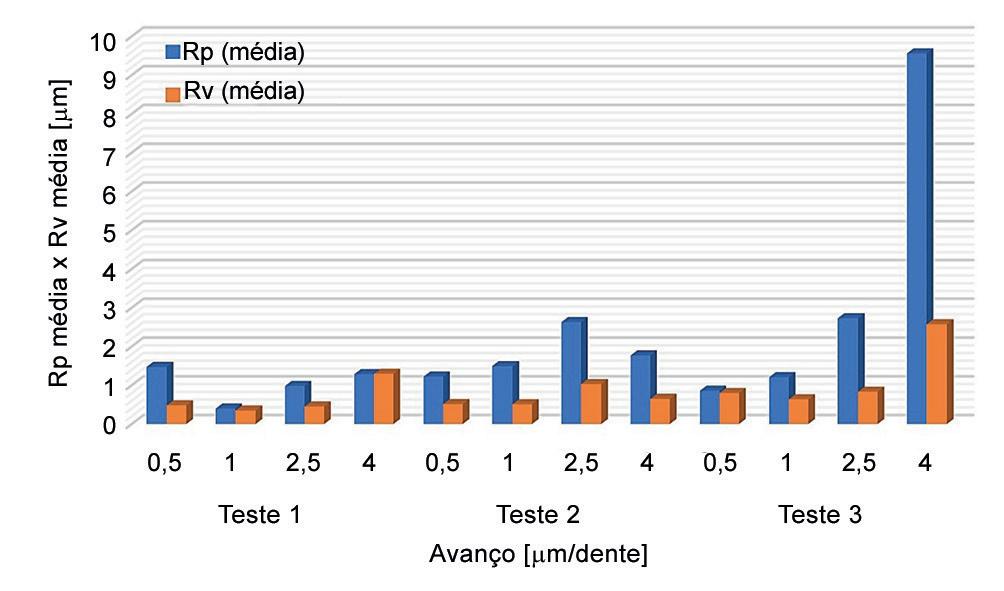

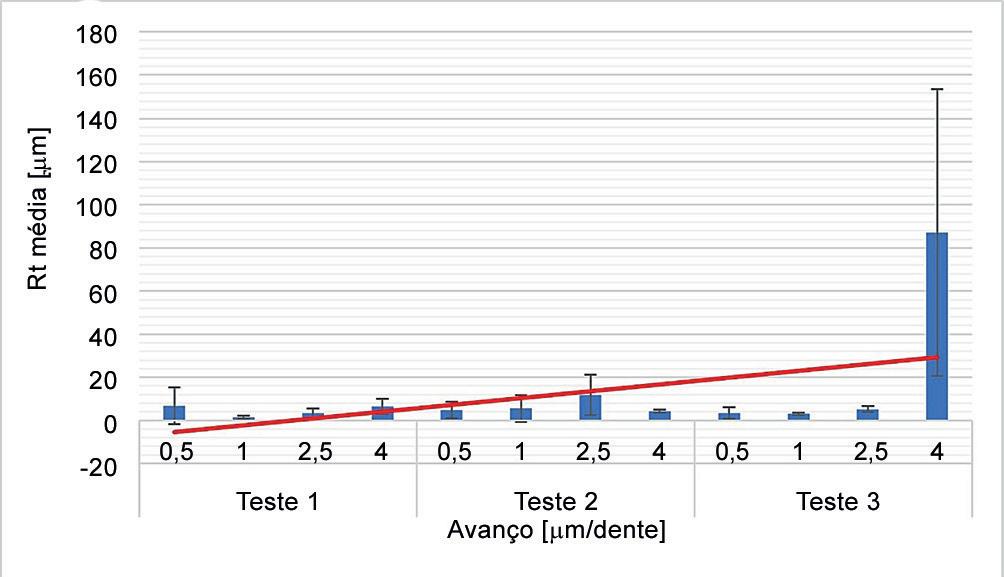

Usando os dados obtidos pela análise por microscopia do acabamento superficial dos microcanais foram plotados gráficos de Rp e Rv individualmente, um gráfico comparativo entre Rp e um gráfico de Rt. Junto ao gráfico foram geradas linhas de tendência (em vermelho) e as barras de erros. Tal análise permitiu um melhor entendimento sobre a incidência de vales e picos, e a compreensão mais aprofundada da qualidade do acabamento superficial dos canais microusinados para diferen-

tes valores de avanço/dente. Pela análise do gráfico dos valores médios de Rp (figura 2), inicialmente tem-se uma linha de tendência crescente, indicando que com o avançar dos testes houve uma piora no acabamento superficial da peça para todos os valores de avanço por dente. Tal fator pode ser atribuído ao desgaste da ferramenta de corte com o avançar dos testes, não havendo substituição ou afiação durante toda a rotina do experimento. Vale também ressaltar que não foi possível definir inicialmente um valor de avanço por dente que resultasse nos menores valores de picos e vales em relação a uma linha média. Pela análise do gráfico de valores médios de Rv (figura 3), também não é possível determinar um valor de avanço por dentes que permita obter os menores valores de picos em relação aos vales, porém, foi mantida a linha de tendência positiva, corroborando a conclusão de que possivelmente o desgaste da ferramenta de corte aumenta a incidência de vales e picos.

Ao comparar os valores de Rp e Rv

n (rpm) Condição de lubrificação ap [µm] Teste 1 Teste 2

5.000 Usinado a seco 10

(figura 4), foi possível observar uma tendência de formação de picos (barra azul) em relação aos vales (barra laranja), sendo uma tendência em todos os valores de avanço nas três rodadas de testes. Na figura 5, ao analisar os valores de Rt médio, é possível observar a tendência de uma certa estagnação

na proporção da distância entre vales e picos, implicando no fato de que tal parâmetro não apresentou, quase no geral, valores que possam vir a ser relevantes para a seleção do melhor avanço por dente. Porém, para o avanço de 4,0 µm/dente no teste 3, observou-se um aumento acentuado no valor de Rt,

sendo necessárias análises futuras para melhor entendimento de tal anomalia. Para os valores de pico (Rp) na primeira rodada de testes os avanços de 0,5 µm/ dente e 4,0 µm/dente resultaram nos maiores valores de picos, enquanto o valor de 1,0 µm/dente resultou nos menores valores. Porém, na rodada de

teste 2 ocorreu uma piora expressiva para o avanço de 2,5 µm/dente, e no teste 3 uma piora também relevante para o avanço de 4,0 µm/dente. Na análise de vales (Rv) observou-se um padrão de acabamento superficial semelhante ao de Rp, tendo seus valores mais acentuados nos mesmos avanços e testes que se observou para Rp. Em se tratando dos valores de Rt, não foram observadas grandes mudanças ou perdas na qualidade de acabamento superficial durante praticamente todos os três testes, com exceção dos avanços de 2,5 µm/dente no teste 2 e o de 4,0 µm/dente no teste 3. O desgaste da ferramenta de corte com o avançar dos testes, por mais que não seja o foco do trabalho, não pode ser descartado, sendo possivelmente um dos fatores que influenciaram o aumento dos valores de todos os parâmetros de rugosidade e geraram as linhas de tendência crescentes. Vale ressaltar que não foi analisado o desgaste da ferramenta de corte ou a perda de afiação da ponta e aresta de corte com o avançar da rotina experimental de microfresamento dos canais. A predominância de vales em relação aos picos foi outro fator de grande relevância na análise, pois, de acordo com a literatura (3), peças e equipamentos usados em sistemas que envolvam atritos e fricção podem sofrer um desgaste precoce com uma maior incidência de pico ao longo de sua superfície.

Conclusão

Após o levantamento e a análise de dados da rugosidade Rp, Rv e Rt dos canais microusinados, bem como o estudo de outras literaturas para um melhor entendimento sobre a microusinagem de Inconel 718, chegou-se à conclusão de que a comparação de picos (Rp) em relação aos vales (Rv) permitiu observar uma maior tendência à formação de picos, não havendo um equilíbrio na proporção de distribuição de picos e vales ao longo dos microcanais analisados. O avanço de 4,0 µm/dente no

teste 3 apresentou uma grande barra de erro e valor muito divergente dos outros avanços analisados, sendo necessárias futuras análises tanto sobre as possibilidades de fixação de arestas postiças pelo baixo valor de rotação do eixo árvore quanto o fator de influência do maior valor de avanço/dente. Os valores de Rt mantiveram-se baixos em quase todos os avanços ao longo de todo o teste, mostrando que tal fator não apresentou piora ou melhora significativa para os diferentes valores de avanço por dente definidos, salvo para o avanço de 4,0 µm/dente. Para a análise e proposição do trabalho, os valores de Rp e Rv foram de grande valia para a análise de Rt, mostrando que havia uma tendência maior à formação de picos, causando assimetrias ao longo dos canais microusinados na proporção pico-vale. Tal fator não seria possível de se levantar e concluir somente com Rt, que se manteve em bons números para quase todos os valores de avanço por dente analisados.

Para trabalhos futuros seria ideal uma análise estatística dos dados obtidos, buscando compreender com maior clareza o comportamento das barras de erros e os desvios-padrões, bem como outros parâmetros estatísticos que venham a ser relevantes. Apesar de não ser o enfoque do trabalho, fatores como o desgaste e a adesão de material à ferramenta de corte são tópicos relevantes, podendo ser temas de futuros trabalhos.

Agradecimentos

Os autores agradecem ao Departamento da Engenharia Mecânica (ENM), à Faculdade de Tecnologia (FT) e à Universidade de Brasília (UnB). Agradecem também ao Decanato de Ensino de Graduação (DEG) e ao CNPq processo 402730/2023-2.

Responsabilidade pelas informações

Os autores são os únicos responsáveis pelas informações incluídas neste trabalho.

Referências

1) Aramcharoen, A., Mativenga, P., 2009. “Size effect and tool geometry in micromilling of tool steel”. Precision Engineering, Vol. 33, pp. 402–407.

2) Câmara, M., Rubio, J.C., Abrão, A., e Davim, J., 2012. “State of the art on micromilling of materials, a review”. Journal of Materials Science Technology, Vol. 28, pp. 673–685.

3) Das, S., Kumar, A., Dhupal, D., 2016. “Experimental investigation on cutting force and surface roughness in machining of hardened AISI 52100 steel using cbn tool”. International Journal of Machining and Machinability of Materials, Vol. 15, pp. 501–521.

4) de Oliveira, D., Gomes, M.C. and da Silva, M.B., 2020. “Influence of cutting fluid application frequency on the surface quality of micromilled slots on inconel 718 alloy”. Procedia Manufacturing, Vol. 48, pp. 553–558.

5) de Paiva Silva, G., Bacci da Silva, M. e de Oliveira, D., 2023a. “Influence of abrasive deburring in indirect tool wear measurement in micromilling of inconel 718”. Journal of the Brazilian Society of Mechanical Sciences and Engineering, Vol. 45, No. 5.

6) de Paiva Silva, G., de Oliveira, D. e Malcher, L., 2023b. “Numerical study of the minimum uncut chip thickness in micro-machining of inconel 718 based on johnson–cook isothermal model”. International journal of advanced manufacturing technology, Vol. 127, No. 5-6, pp. 2707–2721.

7) Gadelmawla, E., Koura, M., Maksoud, T., Elewa, I. e Soliman, H., 2002. “Roughness parameters”. Journal of materials processing technology, Vol. 123, No. 1, pp. 133–145.

8) Oliveira, D. A. de, Reis, B. C. M., Pereira, N. F. S., Rubio, J. L., Abrão, A. M., e Câmara, M. A., 2023. “Tribological effects of micromilling of hardened AISI D2 steel on tool wear and top burr formation”. Springerlink, Vol. 127, Nos. 1112, pp. 5327-5341.

9) Pusavec, F., Hamdi, H., Kopac, J., e Jawahir, I., 2011. “Surface integrity in cryogenic machining of nickel based alloy - inconel 718”. Journal of materials processing technology, Vol. 211, No. 4, pp. 773–783.

10) Tang, Z., Yang, C., Duan, Y., Ma, L., Zheng, S. e Li, M., 2024. “Corrosion and wear behaviors of inconel 718 nickel-based alloy by boroaluminizing”. Surface and Coatings Technology, Vol. 478, p. 130500.

Fabricadas principalmente à base de óxidos (como alumina – Al2O3) ou de nitretos e carbonetos mistos, as pastilhas cerâmicas apresentam alta dureza e excelente resistência ao desgaste, mesmo em altas temperaturas, além de boa estabilidade térmica e química. São indicadas para usinagem em alta velocidade e corte contínuo. Seu desgaste reduzido resulta em maior vida útil da ferramenta, sendo especialmente adequadas para a usinagem de materiais duros, como ferros fundidos, aços endurecidos e superligas, sob condições estáveis. Como limitação, sua utilização requer que o processo não envolva choques mecânicos ou interrupções bruscas no corte.

Cerâmicas à base de óxido de alumínio (Al2O3)

Cerâmicas puras Cerâmicas mistas (preta)

Empresa Telefone E-mail

Ceratizit (19) 3115-9500 vendas@ceratizit.com.br

Iscar (19) 99707-7077 marcos.silva@iscar.com.br

Kennametal (19) 99220-2077 roberto.valio@kennametal.com

Korloy (11) 4193-3810 korloybrasil.mkt@gmail.com

Kyocera (15) 99846-7303 william.okumura@kyocera-componentes.com.br

MB (19) 98805-1893 mb@mbferramentas.com.br

Sandvik Coromant (11) 4680-3536 marketing.coromant@sandvik.com

Tungaloy (19) 3826-2521 vendas@tungaloybrasil.com.br

Alumina pura Alumina com adições

Cerâmicas à base de nitreto de silício (Si 3 N 4 )

Cerâmicas com nanogrãos

Cerâmicas reforçadas (com wiskers) Com revestimento Sem revestimento

Número de arestas Velocidade de corte (m/min) Avanço (mm/ver)

Profundidade de corte (mm)

Dureza/resistência ao desgaste (HV)

Geometrias Aplicações típicas

Positiva Negativa Redonda Com quebra-cavaco

Produção em série com corte contínuo e altas velocidades

Torneamento de ferro fundido cinzento e nodular Usinagem de aços endurecidos Usinagem de superligas (aeroespaciais, turbinas)

Obs.: Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, de um total de 33 empresas pesquisadas. Fonte:

V. L. Natividade, M. Ziberov, Á. R. Machado e D. de Oliveira

A manufatura aditiva está cada vez mais presente na fabricação mundial, em diversos setores, permitindo a produção direta de peças complexas que seriam difíceis de produzir por métodos convencionais. No entanto, a usinagem é essencial no pós-processamento dessas peças, usada para atender aos requisitos de precisão dimensional e qualidade superficial. No caso da manufatura aditiva por deposição a arco (MADA), essas questões se intensificam. Neste estudo é abordada uma peça fabricada por manufatura aditiva (MA) de metais, caracterizada por camadas sobrepostas de material em arranjos horizontais, trazendo análises sobre a influência do ângulo de trajetória de corte na qualidade superficial final após fresamento de topo, usando uma peça fabricada com arame ER70S-6.

Na indústria, a fabricação de produtos baseia-se na moldagem de materiais por fusão, conformação, remoção e montagem, com o uso de tecnologias para fundição, moldagem por injeção, usinagem e forjamento, por exemplo. Nos anos 1980 surgiu a manufatura aditiva (MA), que adiciona material até ser obtida a geometria desejada (6). Os avanços na MA têm impactado a academia e a indústria, reduzindo o tempo de fabricação, simplificando a prototipagem e possibilitando a produção de peças complexas que seriam inviáveis por métodos convencionais. Além disso, a MA é mais econômica e descarta menos matéria-prima (7) . Especificamente, a manufatura aditiva por deposição a arco (MADA) usa arame-eletrodo como material de adição. O método Cold Metal Transfer (CMT),

uma evolução da soldagem por gas Metal Arc Welding (GMAW), abordado neste estudo, é utilizado para fabricar peças, incluindo robôs de soldagem para sobrepor camadas de material (4). A MA de metais é crucial devido às propriedades mecânicas favoráveis dos metais, oferecendo novas soluções de fabricação (2)

Com aplicações nas indústrias aeronáutica, aeroespacial, automobilística e na área da saúde, a MA de metais permite a produção de peças leves e baratas em baixa demanda. O arame ER70S-6 é amplamente usado na

Victor Lacort Natividade (victorlnatividade@gmail.com), Maksym Ziberov (mziberov@unb.br) e Déborah de Oliveira (oliveira.deborah@unb.br) são pesquisadores da Faculdade de Tecnologia da Universidade de Brasília (UnB), Brasília (DF). Álisson Rocha Machado (alisson.rocha@pucpr.br) é pesquisador da Pontifícia Universidade Católica do Paraná (PUCPR), Curitiba (PR). Este artigo foi apresentado no 26o Colóquio de Usinagem, realizado de 25 a 27 de novembro de 2024 na Universidade Estadual de Campinas (Unicamp), Campinas (SP). Reprodução autorizada.

soldagem, podendo ser aplicado na MA por ter baixo custo e alto desempenho em soldagem de aços de baixo carbono (5, 9). Para consolidar a MA na indústria mundial, é necessário aprofundar o conhecimento sobre as características das peças, permitindo a padronização de parâmetros de fabricação, da inspeção e de testes, além de prever o comportamento mecânico dos produtos e garantir a precisão geométrica da peça (3) . Por sua vez, a usinagem melhora o acabamento, a qualidade superficial e as tolerâncias geométricas, com destaque para o

Tabela 1 – Composição química do arame ER70S-6 para soldagem (1)

Composição química (%)

fresamento, que remove material de peças complexas.

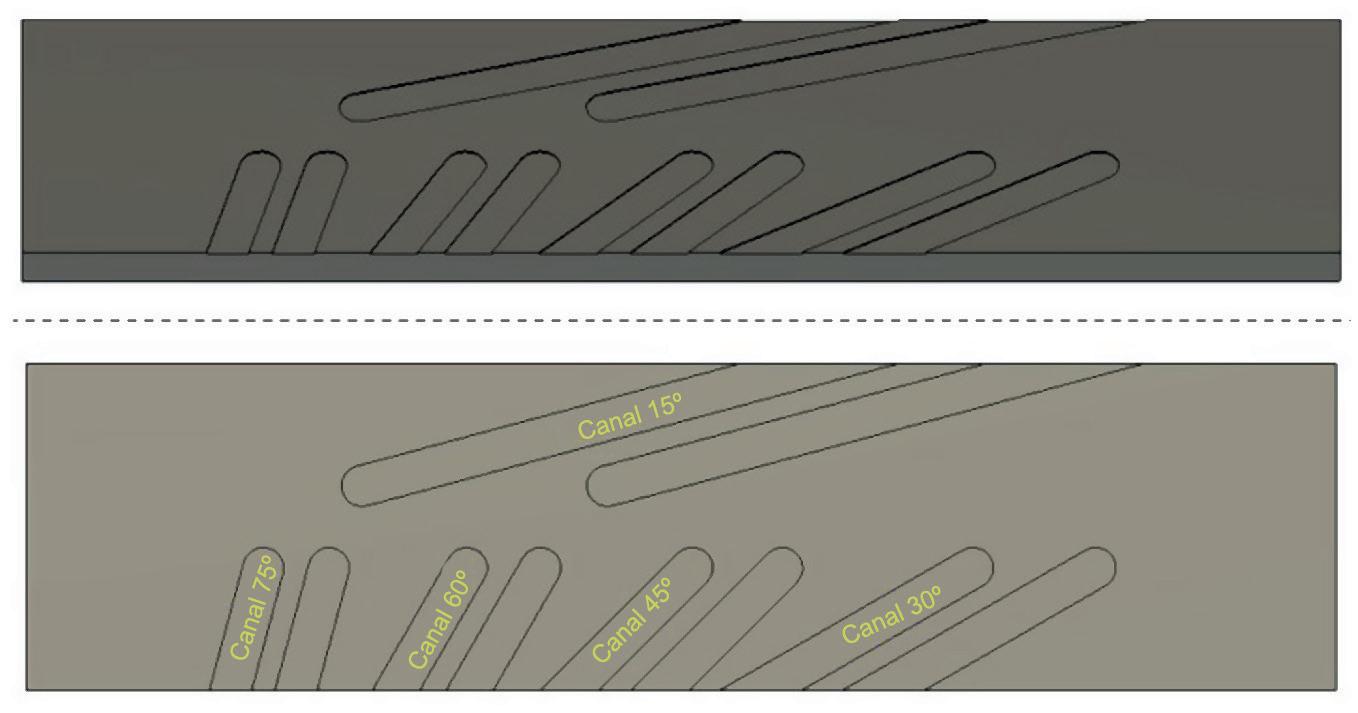

Utilizando máquinas inicialmente aplicadas na soldagem de materiais, alguns setores da MA fazem uso delas para a sua aplicação. Com base no conceito de Controle Numérico Computadorizado (CNC), em que são definidas as trajetórias da ferramenta por meio de coordenadas, esse trabalho foi desenvolvido. Este estudo busca implementar a lógica de programação CNC para determinar a trajetória de corte da ferramenta, utilizada para fabricar cinco canais com ângulos entre 15° e 75° com passos de 15° em relação à direção de deposição de material por MA, para ensaio e réplica em cada ângulo, totalizando a fabricação de dez canais.

Metodologia

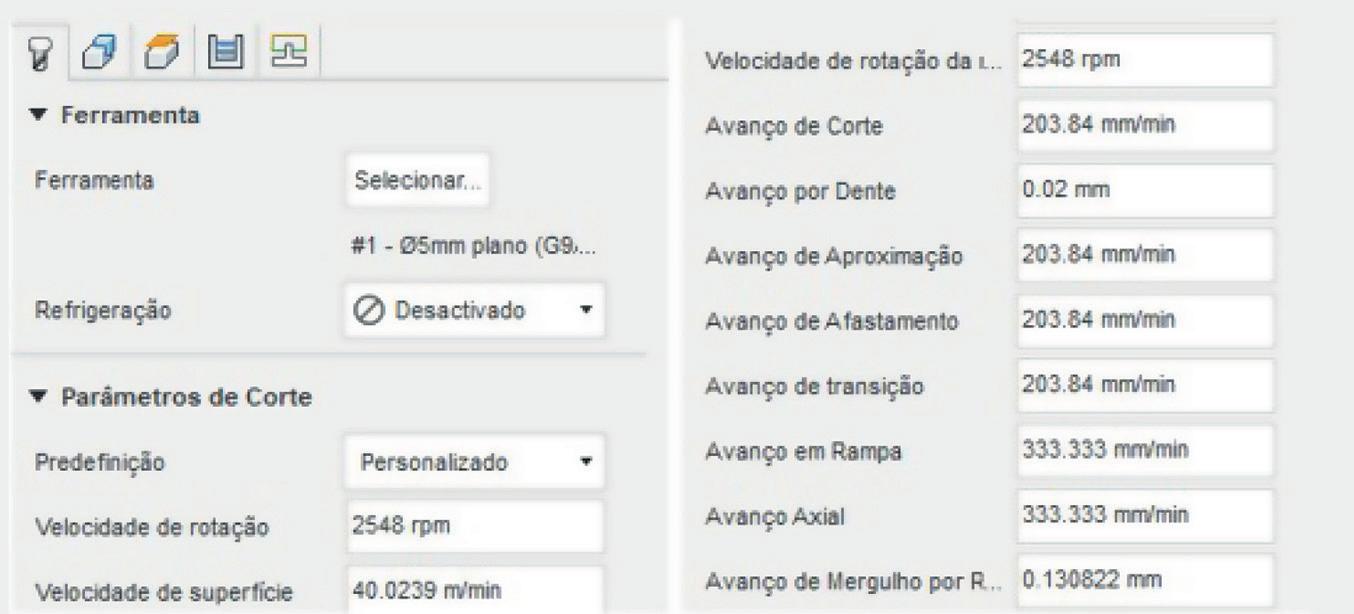

Para o desenvolvimento deste trabalho foi utilizado o software Fusion 360 da empresa Autodesk, gratuito para a versão de estudante, que possibilita o trabalho em um ambiente de modelagem, em que foi feita a peça com a sua geometria especificada, em um ambiente de simulação de usinagem. Neste ambiente foi possível configurar todos os parâmetros-base para a fabricação dos canais e a visualização do que aconteceria em laboratório, assim como a obtenção do código G gerado automaticamente pelo software ao executar a simulação. Vale ressaltar que foram usados dois meios de desenvolvimento do código G: a partir da simulação que entrega automaticamente o código G de acordo com a trajetória estabelecida; e

com base na geometria traçada no momento de modelagem dos canais, em que pôde-se identificar as coordenadas de entrada e saída da ferramenta em cada canal. Assim, é possível comparar as soluções computacional e manual, já que o segundo processo requer a análise técnica de um operador. Os parâmetros inseridos no software são baseados nas características da ferramenta de código G9A69050, da fabricante YG-1, que consiste em uma ferramenta de metal duro revestido em TiAlN, com 5 mm de diâmetro e quatro arestas cortantes. E os parâmetros de corte: velocidade de corte Vc = 40 m/min; profundidade de usinagem ap = 0,25 mm; avanço por dente fz = 0,020 mm; e levando à rotação n = 2548 rpm, aplicação no fresamento de topo.

A geometria da peça utilizada também é importante para a seleção dos parâmetros. Possui dimensões de 5 mm de espessura, 40 mm de largura e 160 mm de comprimento. É fabricada pelo processo de MADA-CMT com arame de soldagem de especificação ER70S-6, em que o termo “ER” indica um eletrodo em forma de vareta ou arame, o número 70 é referente ao

limite de ruptura do ensaio de tração do material em ksi, a letra S indica um eletrodo sólido e o número 6 determina a sua faixa de composição química, como mostra a tabela 1.

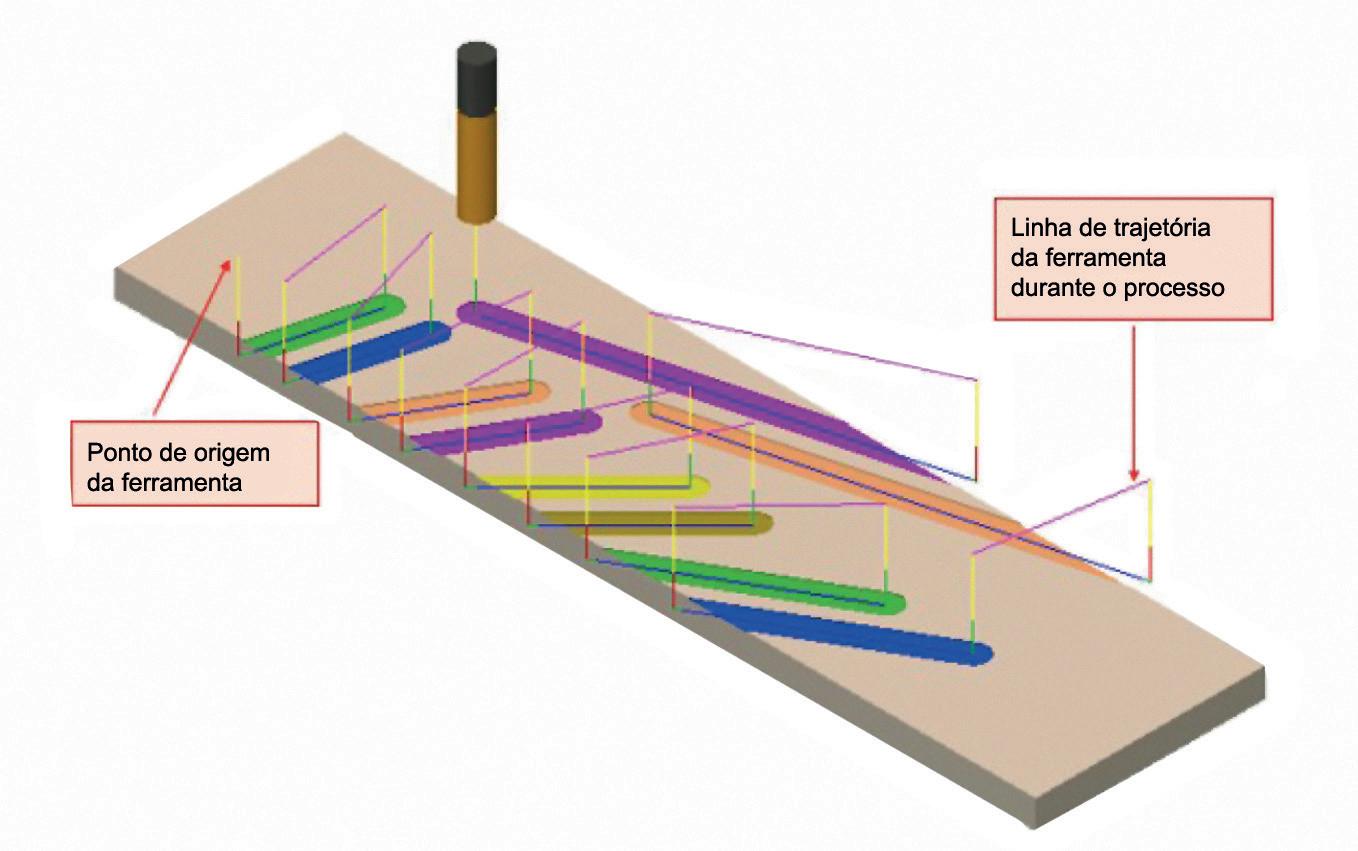

Simulação

Foi modelada uma peça com as dimensões mencionadas e com os canais já posicionados (figura 1). A partir dessa modelagem foi possível identificar os melhores pontos de posicionamento dos canais, considerando que nas extremidades da peça devem ser usados fixadores para manter a peça imóvel na máquina-ferramenta enquanto são fabricados os canais, assim como determinar um espaço mínimo entre os canais para que não haja interferência durante o processo. Os parâmetros de corte, as características da ferramenta e a atmosfera lubrirrefrigerante foram configurados no ambiente de simulação de usinagem (figura 2).

Desenvolvimento manual

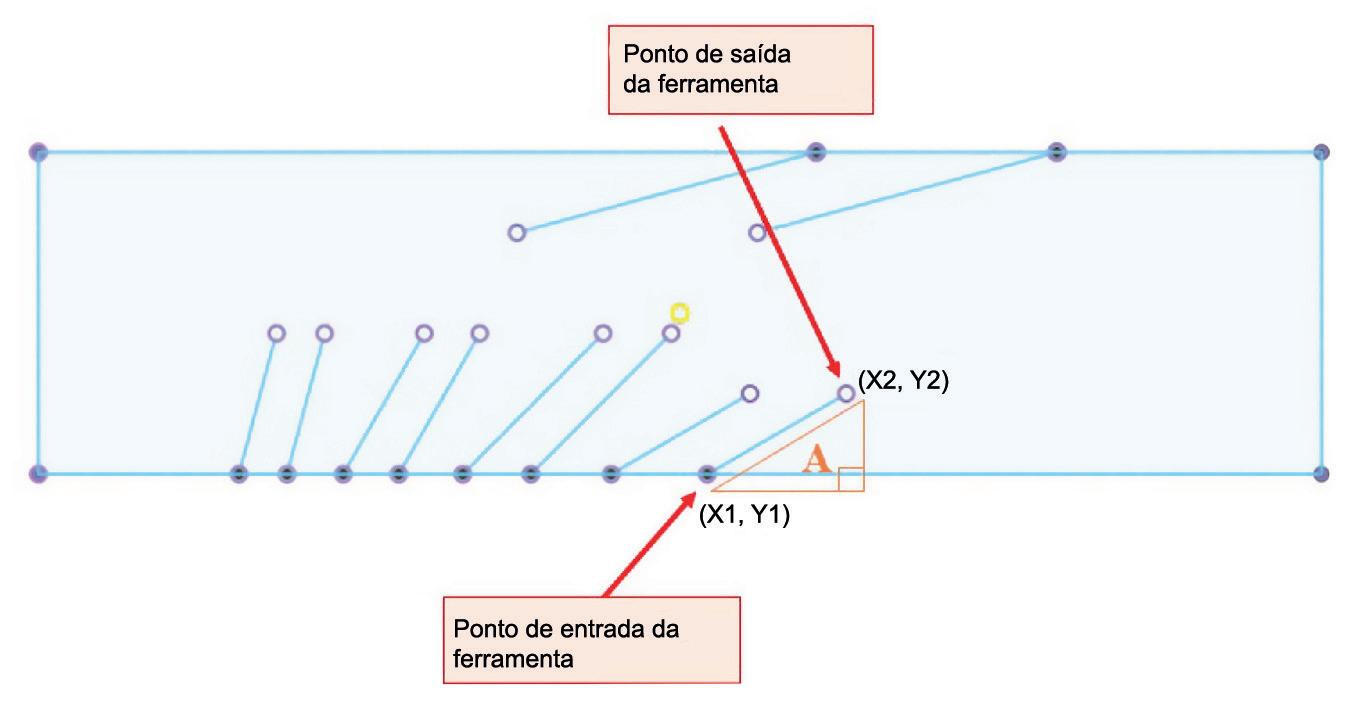

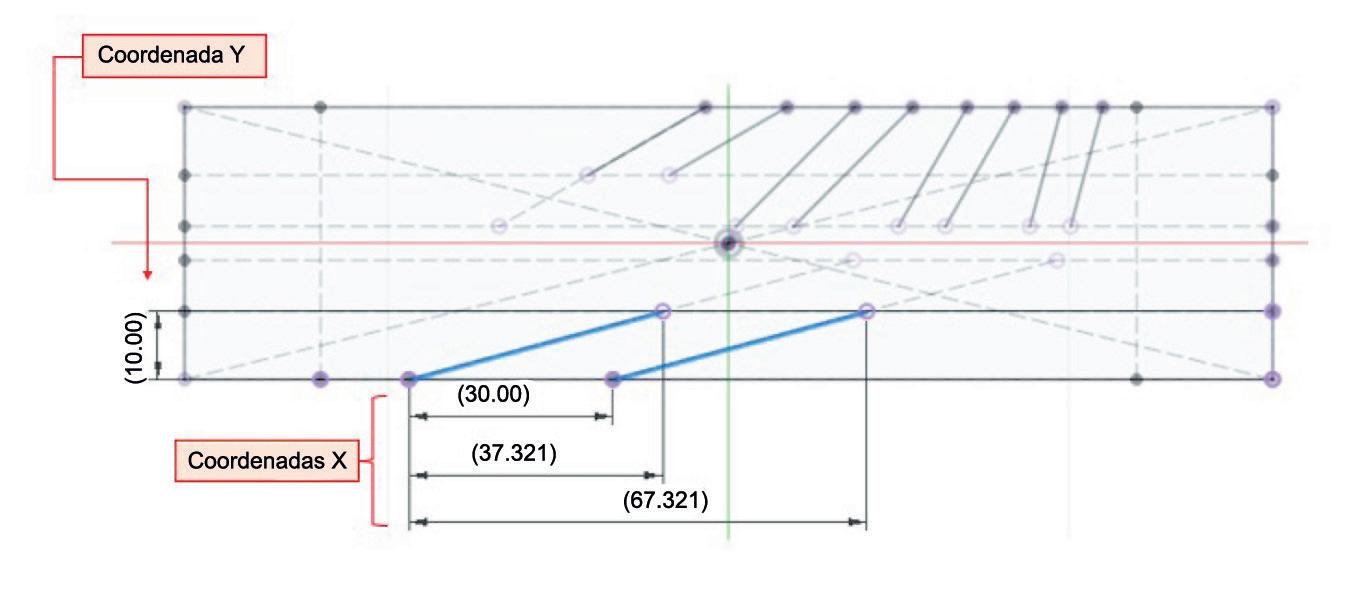

Como alternativa de solução para a implementação do código G, ainda usando o software Fusion 360, no ambiente de modelagem, foram gerados esboços 2D da peça, em que a medição das dimensões dos canais e seus posicionamentos foram inseridos, com o objetivo de identificar os pontos de início e fim da trajetória da ferra -

menta. Isso é baseado em uma lógica trigonométrica, para que a ferramenta percorra o menor caminho entre dois pontos que, no caso, são as arestas de um triângulo retângulo (figura 3).

Como resultado da simulação, obteve-se o comportamento esperado da trajetória da ferramenta para a fabricação dos canais, assim como a visualização do processo. Além disso, o código G baseado nos parâmetros inseridos foi gerado, porém, com uma complexidade maior do que o gerado pela solução alternativa, pois o sistema operacional indica a posição real da ferramenta a cada momento, exigindo mais tempo de processamento. A figura 4 ilustra a peça com o resultado da simulação, os pontos de entrada e saída da ferramenta identificados pelas caixas de texto, os canais representados pelas áreas coloridas e a trajetória da ferramenta indicada pelas linhas. A partir do ponto de entrada da ferramenta, o ângulo de inserção é alterado a cada dois canais fabricados.

Já para a solução manual, foram utilizados os valores de coordenadas X e Y identificados no esboço da peça (figura 5), representando as medidas das

coordenadas de entrada e saída para o canal e réplica feitos com ângulo de 15°. Para os demais canais a lógica foi a mesma. Isso permitiu que fosse desenvolvido um código G para inserir manualmente na máquina CNC, com menor quantidade de elementos e linhas de código, o que necessita de menos tempo de processamento e maior facilidade na aplicação do mesmo, já que são geometrias simples e processos de curta duração, justificando a adoção desse tipo de método para a aplicação.

A figura 6 mostra o código G desenvolvido para o canal e réplica de 15°. É um código curto, com poucas linhas necessárias para a descrição das trajetórias da ferramenta e poucas linhas para determinar os parâmetros de corte. O mesmo se repete para os demais canais, alterando apenas os valores das coordenadas de entrada e saída da ferramenta. Por apresentar menor complexidade, decidiu-se pelo uso dos códigos desenvolvidos manualmente, pois eles descrevem a trajetória de forma direta e exigem poucas linhas de digitação. Vale ressaltar que, para os demais canais, a lógica segue a mesma apresentada para os canais de 15°. Porém, para o desenvolvimento do código por inteiro, basta definir os parâmetros uma única vez, já que as coordenadas de todos os canais podem ser inseridas no mesmo código.

Conclusão

Após a elaboração das trajetórias de usinagem pelo software Fusion 360, pôde-se notar que o uso do recurso facilita a visualização da peça final e das trajetórias que serão executadas. Entretanto, com o objetivo de maior

aprendizagem, a versão final para estudo foi elaborada manualmente, por comandos em código G, com apoio do programa para determinação das coordenadas da trajetória. Nota-se ainda que, quanto maior a complexidade da geometria a ser usinada, maior a importância dos recursos computacionais. Conclui-se que o Fusion 360 é uma boa ferramenta de apoio para a elaboração de trajetórias para ser aplicada em estudos de usinagem em máquinas com comando numérico.

Os autores agradecem ao CNPq, processo 402730/2023-2, pelo apoio financeiro.

Responsabilidade pelas informações

Os autores são os únicos responsáveis pelas informações incluídas neste trabalho.

Referências

1) Boehler, W., 2023. “Solid wire, mild steel.” Data de acesso: 26/11/2023. Disponível em: <https://www.voestalpine. com/welding/global-en/>

2) Dilberoglu, U. M. et al., 2017. “The role of additive manufacturing in the era of industry 4.0”. Procedia Manufacturing, v. 11, p. 545–554.

3) Gomes, J. F. B.; Wiltgen, F., 2020. “Avanços na manufatura aditiva em metais: técnicas, materiais e máquinas”. Revista Tecnologia, v. 41, n. 1, 9 abr.

4) Laukik, P. R.; Ravindra, V. T., 2021. “Wire arc additive manufacturing: a comprehensive review and research directions”. Journal of Materials Engineering and Performance, v. 30, n. 7, p. 4768–4791.

5) Novelino, A. L. B., 2021. “Estudo da geometria dos cordões fabricados pelo processo de manufatura aditiva por deposição a arco”. Monografia, Engenharia Mecânica, Brasília: Universidade de Brasília.

6) Volpato, N., 2017. “Manufatura aditiva; tecnologias e aplicações da impressão 3D”. São Paulo: Editora Blucher. E-book. ISBN 9788521211518. Disponível em: <https://integrada.minhabiblioteca.com. br/#/books/9788521211518/.> Acesso em: 29 jul. 2024.

7) Wiltgen, F., 2019. “Protótipos e prototipagem rápida aditiva sua importância no auxílio do desenvolvimento científico e tecnológico”.

8) Wiltgen, F., 2021. “Manufatura aditiva em metais - leve, forte e inovador”. Revista de Engenharia e Tecnologia, v. 13, n. 2, p. 47–58.

9) Zhai W, Guo Y, Aishwarya, Canturri C, Shandro R, Zhow W., 2024. “Wire arc additive manufacturing of ER70S-6S355 bimetal component”. Materials Science and Engineering: A, v. 900.

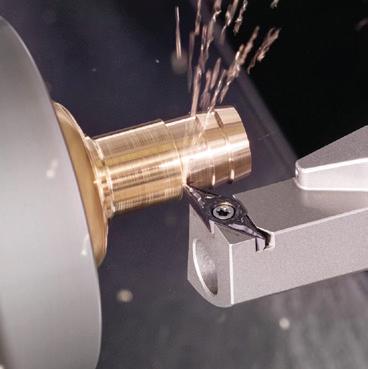

Fundamentais na usinagem, os tornos horizontais convencionais são especialmente populares em oficinas, ferramentarias e setores de manutenção. Continuam sendo amplamente utilizados, mesmo com o avanço dos tornos CNC, devido à sua versatilidade, que permite a execução de uma ampla gama de operações – torneamento cilíndrico, faceamento, roscamento, chanfro, furação, mandrilamento, entre outras. Apresentam baixo custo de investimento e manutenção, além de serem simples de operar. Por essas razões, permanecem essenciais em atividades de manutenção, reparo, ensino e pequenas produções, constituindo uma base indispensável para o aprendizado e a prática da usinagem.

Empresa Telefone

E-mail Fabricante País Ø máximo torneável (mm) Ø admissível sobre o barramento (mm) Comprimento máximo torneável (mm)

Bener (19) 3826-7373 vendas@bener.com.br

Cimhsa (41) 3596-4478 sac@cimhsa.com.br

M. Saucer (19) 99174-4242 vendas@saucermaquinas.com.br

Nardini (19) 3475-4026 psopostas@nardinisa.com.br

Romi (19) 3455-9735 contato@romi.com

Vitor Buono (11) 3376-7777 contato@vitorbuono.com.br

Distância entre centros (mm) Ø placa (mm) Ø máximo

Obs.: Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, de um total de 38 empresas pesquisadas. Fonte: Revista Máquinas e Metais, dezembro de 2025/janeiro 2026

maior feira & congresso da América Latina para o setor solar

A Intersolar South America, a maior feira & congresso da América Latina para o setor solar, enfoca os ramos de fotovoltaica, produção FV e tecnologias termossolares. O evento reúne fabricantes, fornecedoras, distribuidoras, prestadoras de serviços e parceiras do setor solar, incentivando um meio ambiente mais limpo, acesso universal à energia e redução

de preços. Solidamente enraizada na América Latina, a feira destaca seu expressivo potencial solar. A Intersolar South America será realizada de 25 a 27 de agosto de 2026 no moderno e bem localizado Expo Center Norte, em São Paulo, dentro do evento The smarter E South America, a maior aliança de eventos para o setor energético da América Latina

O evento essencial para baterias e sistemas de armazenamento de energia na América Latina

A ees South America, o evento essencial para baterias e sistemas de armazenamento de energia na América Latina, enfoca soluções de armazenamento de energia que apoiam e complementam sistemas energéticos com número crescente de fontes renováveis de energia, integrando prossumidores e veículos elétricos. Com presença consolidada na região, o evento reflete a crescente importância da

integração entre eletricidade, calor e transportes. A mostra especial Element1, integrada à ees, destaca especificamente o alto potencial do hidrogênio verde no Brasil. A ees South America será realizada de 25 a 27 de agosto de 2026 no moderno e bem localizado Expo Center Norte, em São Paulo, dentro do evento The smarter E South America, a maior aliança de eventos para o setor energético da América Latina.

A feira de infraestrutura elétrica e gestão de energia

A E l e t ro t ec +EM - P o w er Sou t h A me ri ca é o eve n t o de i n fr ae str utura el é t r i ca e ges t ão d e ene rg i a na A m ér i ca La t ina. A fei r a des t aca a s t ecn o l o gia s de d is tr i buiçã o de ene r gia el é t r ica , be m c omo s e r vi ç o s e s olu ç ões de i n formátic a p a r a ge s tã o de ene r gia em rede, de s e r v i ç o s p úbl i c os e de ed if ica ç õ e s . S o l i dame n t e es t abelec i da n o c o n t ine n t e, a fei r a c o nect a

p rof i s s i o na i s e em p resa s da s á reas de p roj e t o , ins t alação e m anutençã o – da geraçã o d i s t ribu í da a t é a di s t r ibu i ção de ene rgia p o r rede s aé reas e su b ter r âneas. Se r á realizada d e 2 5 a 2 7 de ag o st o de 2 0 2 6 de n t ro do eve n t o

The smar t e r E South Amer i ca, a m aior alianç a de eve n t os para o s e t or ene r g é ti c o da A m éric a Lat i na

P OW E R2DRIV E SOUT H AMER I C A

A feira e congresso fundamental para infraestrutura de recarga e eletromobilidade na América Latina

Power2Drive South America: a feira & congresso fundamental para infraestrutura de recarga e eletromobilidade na América Latina. Solidamente estabelecido no continente, o evento evidencia a importância do veículo elétrico para um futuro sustentável de transporte e para sua crescente contribuição na matriz energética. A feira

reúne fabricantes, fornecedoras, instaladoras, distribuidoras, administradoras de frotas e de energia, fornecedoras e eletromobilidade e novas empresas. Será realizada em São Paulo, dentro do evento The smarter E South America, a maior aliança de eventos para o setor energético da América Latina.

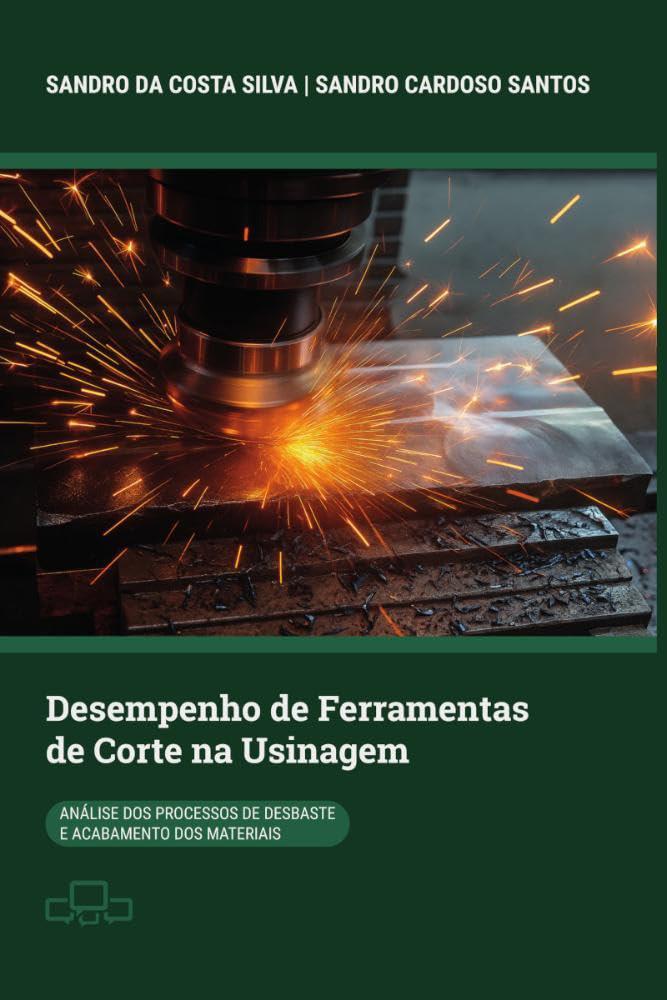

Estudo sobre o desempenho de ferramentas para usinagem

O livro “Desempenho de ferramentas de corte na usinagem: análise dos processos de desbaste e acabamento dos materiais”, de autoria de Sandro da Costa Silva e Sandro Cardoso Santos, foi publicado pela Editora Diálogo Freiriano.

A obra, em português, possui 137 páginas nas quais o leitor vai encontrar um conteúdo distribuído em capítulos que abrangem a fabricação de componentes de máquinas e equipamentos industriais, assim como os fatores críticos para a qualidade final dos produtos, tendo em vista a análise do desempenho das ferramentas de corte.

Os tópicos abordados incluem a montagem e desmontagem de conjuntos mecânicos, um estudo sobre as avarias, o desgaste e a vida útil de ferramentas de corte utilizadas em processos de usinagem, além de análises sobre as etapas de fabricação de uma máquina e de pontos críticos da manufatura, tais como os processos de desbaste e acabamento de peças.

Há também seções dedicadas a assuntos que envolvem os mancais de deslizamento, componentes que integram um conjunto essencial de elementos de máquinas na construção mecânica, e estudos que podem contribuir para o aumento da produtividade no setor metal mecânico.

O livro é comercializado em versão física pelo site da Amazon (www.amazon. com.br), pelo preço sugerido de R$ 90,90.

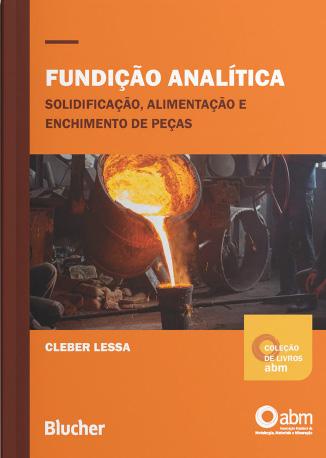

Já está disponível para comercialização o livro “Fundição analítica: solidificação, alimentação e enchimento de peças”, de autoria de Cleber Lessa, engenheiro metalúrgico. A obra foi publicada pela Editora Blucher e pode ser adquirida em formato físico e digital. Pelos capítulos estão distribuídos QR Codes que dão acesso a vídeos com informações complementares relacionados aos assuntos tratados na publicação.

Na primeira parte do livro o autor faz análises sobre a solidificação de materiais metálicos em processos de fundição. São abordados temas como a solidificação pastosa ou em camada espessa, interface de crescimento (IS/L), classificação das ligas conforme a interface de crescimento, o cone de solidificação e gradiente térmico [G], por exemplo. Nos capítulos seguintes o leitor vai encontrar uma introdução ao projeto de enchimento de peças fundidas, assim como seções dedicadas ao rendimento metálico e ao retorno.

A parte 2 do livro é bem extensa e possui diversos capítulos sobre cálculos de módulos, comparações, método de Heuvers, massalotes, peça aceitável versus refugo, diretrizes da alimentação eficiente para peças, requisito térmico da alimentação (RTA), requisito volumétrico da alimentação (RVA), influência dos vazios e prevenção da perda de calor (luva isolante), entre muitos outros temas.

Em seguida, nas partes 3 e 4, cada qual com o tema principal “análise sistemática do enchimento de peças fundidas” e “aplicação”, respectivamente, as seções são dedicadas a projetos dos sistemas de enchimento e à análise MPO completa com memória de cálculos. Nelas são tratados temas como os canais de enchimento e suas funções, incluindo ainda o tempo estimado do resfriamento até liquidus e considerações finais sobre a análise MPO.

Cleber Lessa, que forneceu informações à reportagem da Máquinas e Metais, comentou sobre as tendências de automatização dos processos de fundição de metais, e também de operações complementares à fabricação por fundição. “A indústria de fundição é pesada e tem uma parte insalubre, mas que são necessárias para a produção. Sobre a automatização dos processos de fundição, por exemplo, há um movimento para robotizar a rebarbação, mas ainda é necessário haver humanos na operação. Isso perpassa por várias questões como má formação profissional e o êxodo de profissionais para outros países, visando buscar instituições mais preparadas. O que temos que resolver é a carência de profissionais”, comentou. Na última parte do livro, que possui 408 páginas, o autor aborda os assuntos mencionados acima, que compõem os capítulos “a mão dos operadores” e “fundição 4.0”. A publicação está disponível para comercialização pelo site da Editora Blucher (www.blucher.com.br) pelo preço sugerido de R$ 160,00.

Confira a oferta de literatura técnica para o setor metal mecânico na seção Literatura do portal da Máquinas e Metais: https://www.arandanet.com.br/ revista/mm/noticias/79

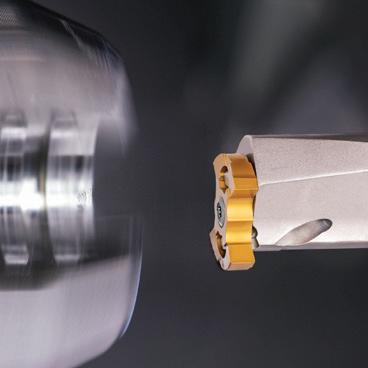

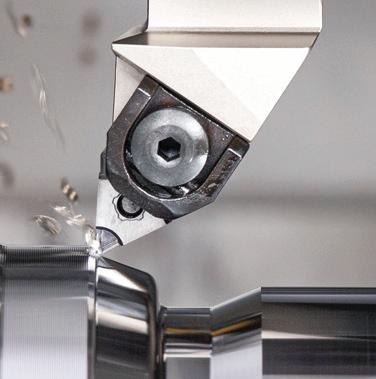

A Gühring, com matriz na Alemanha e subsidiária brasileira no município paulista de Salto, passou a comercializar no mercado brasileiro a fresa GHM, recomendada para uso em operações de usinagem que requeiram desbaste intensivo. A Nova fresa possui corpo extremamente rígido e conta com pastilhas intercambiáveis XNMX com quatro arestas de corte, as quais possuem revestimento que confere alta resistência no processamento de materiais dos grupos ISO P, K, M e S, por exemplo.

Outras características da GHM são: sistema de refrigeração interna otimizada, superfície niquelada e parafuso TorxPlus. A ferramenta também é compatível com diferentes sistemas de fixação e tipos de cabeçotes. www.guhring.com.br

A Bener, com sede no município de Vinhedo (SP), trouxe para o seu portfólio o centro de usinagem de 5 eixos Priminer C500-5X. O modelo possui curso de 750 mm no eixo X, 550 mm no eixo Y e de 500 mm no eixo Z.

A máquina, que já está disponível para comercialização, opera com 5 eixos simultâneos, e também conta com comando Heidenhain TNC 640 e cone HSK A63 com 15.000 rpm, além de sistema de refrigeração através do fuso com pressão de 20 bar.

O C500-5X possui magazine para 60 ferramentas, apalpador de medição, réguas ópticas e sistema DCM – Dynamic Collision Monitoring (monitoramento dinâmico de colisões).

https://bener.com.br

A Newmak , situada no município de Piracicaba (SP), comercializa máquinas para usinagem como, por exemplo, o centro de furação e rosqueamento DT800 (foto). Este modelo apresenta curso de 800 mm no eixo X, 500 mm no eixo Y e de 330 mm no eixo Z.

A máquina conta com magazine para ferramentas com 21 posições e cone do eixo árvore BT30, sendo a velocidade do eixo árvore de 20.000 rpm. O centro de furação e rosqueamento também é equipado com spindle direct drive, assim como motor com potência de até 7,6 cv. Possui mesa com dimensões de 1.000 x 500 mm, a qual possui capacidade para comportar peças com peso de até 300 kg. As máquinas da empresa podem ser equipadas com CNCs Fanuc Oi MF Plus e Mitsubishi M80A. www.newmak.com.br

A DFG Ferramentas, com unidade na cidade de São Bernardo do Campo (SP),

fornece linhas de brunidores em versões de metal duro, rolete e diamante. Há modelos de equipamentos que são recomendados para operações de micro acabamento, e os clientes podem consultar a companhia sobre a disponibilidade de brunidores que realizam acabamento na faixa de 4 a 8 Ra em apenas um passe.

Entre as ferramentas para brunimento que compõem o portfólio e, inclusive, versões recomendadas para brunimento interno ou externo, estão as das linhas MTG e Elliott.

www.dfgferramentas.com.br

A WMTools, com fábrica na cidade gaúcha de Caxias do Sul, desenvolve ferramentas para usinagem, as quais integram uma linha standard de fresas. As ferramentas dessa linha, conforme o modelo, contam com sistema de refrigeração interno, e há também fresas para alta remoção lateral com chanfro e brocas 4 - 5 X DC recomendadas para diversos tipos de aplicações.

No que se refere ao portfólio de fresas, são comercializadas versões para alta remoção lateral com raio, fresas de topo esféricas e de topo reto, além de outras ferramentas para usinagem.

www.wmtools.com.br