BESCHERM DE ‘LEVENSADER’ VAN ONZE INDUSTRIE

Sinds de Belgische chemicus en industrieel Ernest Solvay in 1863 de Solvay Company oprichtte – en jaren later de eerste chemische fabriek in de haven van Antwerpen bouwde – is ons land een belangrijke speler in de chemische industrie. Tegenwoordig hebben alle grote internationale chemische en raffinaderijbedrijven hun Europese hoofdkantoor in Antwerpen.

Helaas kan onze chemie niet langer concurreren met de rest van de wereld. Essenscia, de federatie van de chemische sector in ons land, zegt dat de sector in een crisis verkeert. Chemiebedrijf BASF kondigde een groot besparingsplan aan (600 banen verdwijnen), Ineos Phenol reorganiseert, TotalEnergies stelt een chemiekraker buiten gebruik, rubberproducent Arlanxeo in Zwijndrecht sluit de deuren, enz …

In februari 2025 stelde Europees Commissievoorzitter Ursula von der Leyen in Antwerpen een Europees plan voor om energie goedkoper te maken en de Europese industrie te versterken, en tegelijk duurzaam te houden. Deze ‘Clean Industrial Deal’ is een compromis tussen de groene ambities van Europa en de harde concurrentie uit China en de Verenigde Staten.

Een belangrijk speerpunt van het plan is goedkopere energie en een bijstelling van de koolstoftaks (CBAM, Carbon Border Adjustment Mechanism). Daarnaast moet het Europese zogenaamde Omnibus-pakket de administratieve last voor bedrijven met een kwart doen dalen. Onze federale regering heeft inmiddels 900 miljoen euro vrijgemaakt om de energiekosten voor grootverbruikers – genre BASF – van elektriciteit te verlagen. Dit moet de concurrentiekracht van onze chemie verbeteren.

Wij hopen dus op beterschap in 2026, want het belang van de chemiesector valt niet te onderschatten, zo zal u vernemen in het dossier ‘Automatisering in de Chemie’ in dit magazine. Bijna 95 procent van de producten die we gebruiken, is gelinkt aan chemie, denk bijvoorbeeld aan afwas- of verfmiddelen, textiel, schoenen, tandpasta, batterijen of isolatiemateriaal voor gebouwen … De chemiesector is de hofleverancier van onze maakindustrie. Het is een 'levensader' voor onze maakfabrieken want die kunnen niet draaien zonder de basisgrondstoffen die worden aangeleverd vanuit chemische bedrijven.

In dit nieuwe nummer van Automation Magazine feliciteren we ook Technopolis als winnaar van de Automation Magazine Award 2025. Technopolis in Mechelen is gekozen uit een groot aantal nominaties omdat het centrum technologie en wetenschap op een toegankelijke en boeiende manier promoot. Het wil mensen – en in het bijzonder kinderen en scholieren – inspireren om nieuwsgierig te zijn, kritisch te denken en een interesse te ontwikkelen in STEM (Science, Technology, Engineering & Mathematics).

Tot slot hopen we binnenkort in Kortrijk Xpo iedereen te ontmoeten op de achtste editie van Indumation, van woensdag 4 tot vrijdag 6 febuari 2026. Draai dit magazine om en dan krijgt u meteen een mooi overzicht van wat de deelnemende exposanten willen tonen.

‘Het Europese Omnibus-pakket moet de administratieve last voor bedrijven met een kwart doen dalen.’

Duidelijk is dat in 2026 de economische omgeving wereldwijd complex blijft. Vooral door veel geopolitieke onzekerheden, met onder meer ook ‘de factor Trump.’ Toch zal automatisering ook dit jaar een stabiliserende factor zijn en een essentiële motor voor concurrentievermogen. De vraag naar automatisering – zowel industrieel als servicegericht – zal herstellen naarmate bedrijven zich voorbereiden op een groei op de lange termijn. AI-gestuurde robotica, IoT, smart maintenance, autonome mobiele systemen, mens-robot-samenwerking en slimme logistiek – allemaal te zien op Indumation 2026 – zullen de efficiëntie in onze maakindustrie verhogen zodat we competitief kunnen blijven.

Het tweejaarlijkse Indumation is inmiddels uitgegroeid tot de grootste industriële automatiseringsbeurs in de Benelux en een ideaal event om de nieuwste technologische evoluties te ontdekken. Automation Magazine en InduMotion wensen u een inspirerend en succesvol 2026!

www.indumation.be

Digitalisering voor de procesindustrie

Wij bieden toekomstbestendige automatiseringsoplossingen voor de procesindustrie: end-to-end besturingsplatform van zone 0 tot de cloud randapparaat voor volledige gegevensverwerving met NAMUR Open Architecture flexibele integratie van Ethernet-APL met de compacte ELX6233

TwinCAT MTP voor de modularisering van installaties met het Module Type Package

INDUMOTION

InduMotion vzw is de beroepsfederatie voor bedrijven gespecialiseerd in industriële automatisering en aandrijftechnieken (elektrisch, hydraulisch, mechanisch en pneumatisch), die als producent, officiële invoerder of verdeler op de Belgische markt actief zijn.

Lid van het Europees comité CETOP.

vzw InduMotion

Provinciesteenweg 9 – 3150 Haacht

BTW BE0431 258 733

Secretariaat: Gerda Van Keer, tel. +32 471 20 96 73 gerda.vankeer@indumotion.be info@indumotion.be

RAAD VAN BESTUUR

Hugues Maes (SMC Belgium): Voorzitter

Jean-Marc Orban (Festo): Ondervoorzitter

Marcel De Winter: Penningmeester

Vincent De Cooman (WITTENSTEIN): Bestuurder

Hanne Geelen (igus): Bestuurder

Stijn Provoost (Promation): Bestuurder Pieter Vansichen (Cobotracks): Bestuurder

TOEZICHTHOUDERS

Guy Mertens (Act in Time)

Maciej Szygowski (Doedijns Fluid Industry)

LEDEN 2026

ABB – ABFlex+ – Act in Time – Apex Dynamics – ATB Automation – Atelier Du Nord – Atlas Copco Compressors –BCI Elektromotoren – Beckhoff – CC Jensen – Clippard Europe – CQS Technologies – Doedijns Fluid Industry –DV Hydraulics – Emerson – Elsto Drives & Control – E-PLAN – ERIKS – Esco Drives – Euregio Hydraulics – FANUC –Festo Belgium – Focquet – Habasit – HANSA-FLEX – Hydac – Hydrauvision – igus – Innomotics – JIE Euronorm – Komotion –KTR Benelux – LDA – LM Systems/Linmotion – Luteijn Hydraulics – Metal Work – MGH – Motix – NORD Drivesystems –Norgren/IMI-Precision – Pall Belgium – Parker Hannifin Benelux – Phoenix Meccano – Pirtek – Promation – REM-B –Renold PLC – Retron – Rexroth – Rittal – Rotero Belgium – Rubix – Schneider Electric – SEW-Eurodrive Belux – Siemens –SMC Belgium – Stäubli – Stromag – Sumitomo (Hansen Industrial Transmissions) – Tas L & Co – Vameco – Van Meeuwen –Vansichen – VB Parts Hydraulic – VDP Automation – Vialec – Voith Turbo – WEG Benelux – WITTENSTEIN

P3 EDITO Bescherm de ‘levensader’ van onze industrie

P5 INHOUD

AUTOMATION MAGAZINE

Automation Magazine is een driemaandelijkse uitgave van de beroepsfederatie InduMotion vzw. Het verschijnt in maart, juni, september en december.

REDACTIE

redactie@automation-magazine.be www.automation-magazine.be

ADVERTEREN

Jean-Charles Verwaest publiservice@automation-magazine.be mob. +32 475 44 57 91

VERANTWOORDELIJKE UITGEVER

Hugues Maes vzw InduMotion Provinciesteenweg 9 – 3150 Haacht info@indumotion.be www.indumotion.be

REDACTIECOMITE

Ludo De Groef, Marcel De Winter, Hugues Maes, Guy Mertens, Patrick Polspoel, Roger Stas, Maxime Vansichen, Filip Vanwynsberghe.

SECRETARIAAT

Gerda Van Keer, tel. +32 471 20 96 73 gerda.vankeer@indumotion.be info@automation-magazine.be

REALISATIE

Magenta Uitgeverij Lange Winkelhaakstraat 26 – 2060 Antwerpen

Jean-Charles Verwaest info@magenta-uitgeverij.be tel. +32 475 44 57 91

LAY-OUT

Hans Bungeneers www.brontosaurus-graphics.be

OPLAGE

8.300 ex. NL + 2.700 ex. FR

De advertenties en artikelen in Automation Magazine worden ter goedkeuring voorgelegd aan het redactiecomité.

Alle advertenties die betrekking hebben op technieken en producten voor industriële automatisering komen in aanmerking voor publicatie.

De artikelen en nieuwsberichten zijn door de redactie geselecteerd. Zij verschijnen gratis en bevatten geen publiciteit. De auteurs zijn verantwoordelijk voor hun teksten.

Automation Magazine wordt uitgegeven door InduMotion vzw. Een abonnement op dit vaktijdschrift is gratis en u kan dit aanvragen via het InduMotion secretariaat: gerda.vankeer@indumotion.be. Conform de Europese GDPR-wetgeving stellen wij u in kennis dat Automation Magazine hiervoor uw naam, bedrijf (optioneel) en adres bewaart. Deze informatie wordt nooit met derden gedeeld. U kan uw gegevens altijd via Gerda Van Keer opvragen en laten aanpassen of verwijderen.

Automation Magazine paraît aussi en français.

© InduMotion 2026 Coverfoto © Wim Daneels

P6 DOSSIER Automatisering in de chemie

P8 SOUDAL investeert 40 miljoen euro in hypermoderne Plant 5

P21 KoMotion: Elk bedrijf kan geholpen worden door automatisering

P22 Technopolis wint Automation Magazine Award 2025

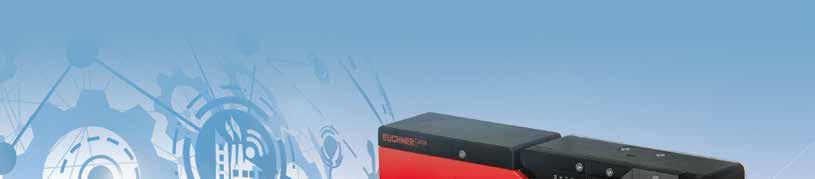

P28 Nieuw EUCHNER EKS2 PL e sleutelsysteem

P31 AGORIA Europese technologische maakindustrie kan in 2026 terug groeien

P33 Siemens op Indumation 2026: Automatisering heruitgevonden

P35 Drie nieuwe grijpoplossingen door SMC

P37 PRODUCTEN

AUTONOME PLANTS KUNNEN ONZE PROCESINDUSTRIE

COMPETITIEVER MAKEN

Het concept van autonome plants is al een aantal jaren een bron van inspiratie voor de chemische industrie. Met alle technologieën die er vandaag zijn zou het immers mogelijk moeten zijn om een plant volledig autonoom te laten draaien, zonder input van operatoren. Op haar jaarlijkse algemene vergadering in november 2025 koos NAMUR, de vereniging van automatiseringsprofessionals in de procesindustrie, autonomie als centrale thema.

DOSSIER

DOOR ERWIN VANVUCHELEN

De procesindustrie in Europa staat onder zware druk met plants die ver beneden hun capaciteit draaien. Over oorzaken zoals de hoge energiekost is al veel gezegd en geschreven, maar eenvoudige en doeltreffende oplossingen daarvoor zijn niet meteen voorhanden. In het concept van autonome plants ziet NAMUR een mogelijke leidraad voor een transformatie die de industrie bij ons competitiever zou kunnen maken.

Bij autonome plants wordt in eerste instantie gedacht aan een fabriek die draait zonder operatoren maar dat op zich mag het doel niet zijn, want de kostenbesparing die daarmee gerealiseerd kan worden, is eerder beperkt. Autonomie wordt in de plaats daarvan gezien als een middel om fabrieken door middel van automatisering efficiënter en flexibeler te maken.

In zijn huidige vorm zorgt automatisering voor de efficiënte uitvoering van wat mensen willen doen, door via regelkringen en PLC code installaties aan te sturen. De visie voor een autonome plant is dat de beslissingen die vandaag door mensen genomen worden, zelf ook geautomatiseerd zouden worden.

Een voorbeeld van een verantwoordelijkheid die vandaag nog veelal bij operatoren ligt, is het aanpassen van setpoints en instellingen aan mogelijke variaties in de kwaliteit van grondstoffen en omgevingsfactoren. Een ander voorbeeld is het doorvoeren van productwissels waarbij een stappenplan doorlopen wordt om een plant in een nieuw regime te brengen.

Om het soort van beslissingen dat in die omstandigheden genomen moet worden, te automatiseren, zijn bijkomende technologieën nodig zoals het gebruik van on-line en in-line analyzers die in real-time de samenstelling van producten kunnen meten. Een andere specifieke technologie is Model Predictive Control (MPC) waarbij setpoints automatisch bepaald kunnen worden door te simuleren hoe een proces erop zal reageren. Ook artificiële intelligentie kan in dit verhaal een belangrijke rol spelen – deels in de vorm van MPC maar in de toekomst mogelijks ook als agent die op basis van een kennisdatabank beslissingen kan nemen.

Een van de voordelen van een verdere automatisering zou dan zijn dat er in een plant meer data verzameld kan worden die gebruikt kan worden om verdere optimalisaties door te voeren. Dat zou het dan bijvoorbeeld mogelijk moeten maken om bij productwissels minder verliezen te hebben aan producten die niet aan de specificaties voldoen. Of men zou de productie kunnen optimaliseren in functie van een zo laag mogelijk energieverbruik. Een verdere graad van automatisering zou dan de stap naar een volwaardige autonomie zijn waarbij systemen via AI, digital twins, enz. in staat zouden zijn om zichzelf te optimaliseren.

De technologieën die nodig zijn om dat allemaal mogelijk te maken, zijn er vandaag in principe al, stelt NAMUR. Wat nodig is om ze te realiseren is een visie over een ander soort procesvoering. Een logische benadering zou zijn om die stap voor stap te re-implementeren, waarbij eerst het optimaliseren van processen als doel wordt genomen om later te kunnen overgaan tot onbemande productie.

In dat verhaal zouden mensen nog steeds een belangrijke rol spelen, maar dan eerder als beheerders van de processen dan als operationele uitvoerders. Dat zou dan moeten leiden tot meer attractieve jobs waarbij er ook minder nood is aan ploegenarbeid om installaties permanent te bemannen.

Hier ben je dan ook niet ver verwijderd van het concept van ‘dark factories’: fabrieken, productiefaciliteiten of magazijnen waar geen licht moet branden, omdat er weinig of zelfs geen mensen aanwezig zijn. AI, robots en geautomatiseerde processen zorgen ervoor dat alles 24/7 blijft draaien. Deze evolutie kan in onze chemiesector de loonkosten verlagen, de veiligheid verhogen en de productieprocessen efficiënter maken.

www.namur.net

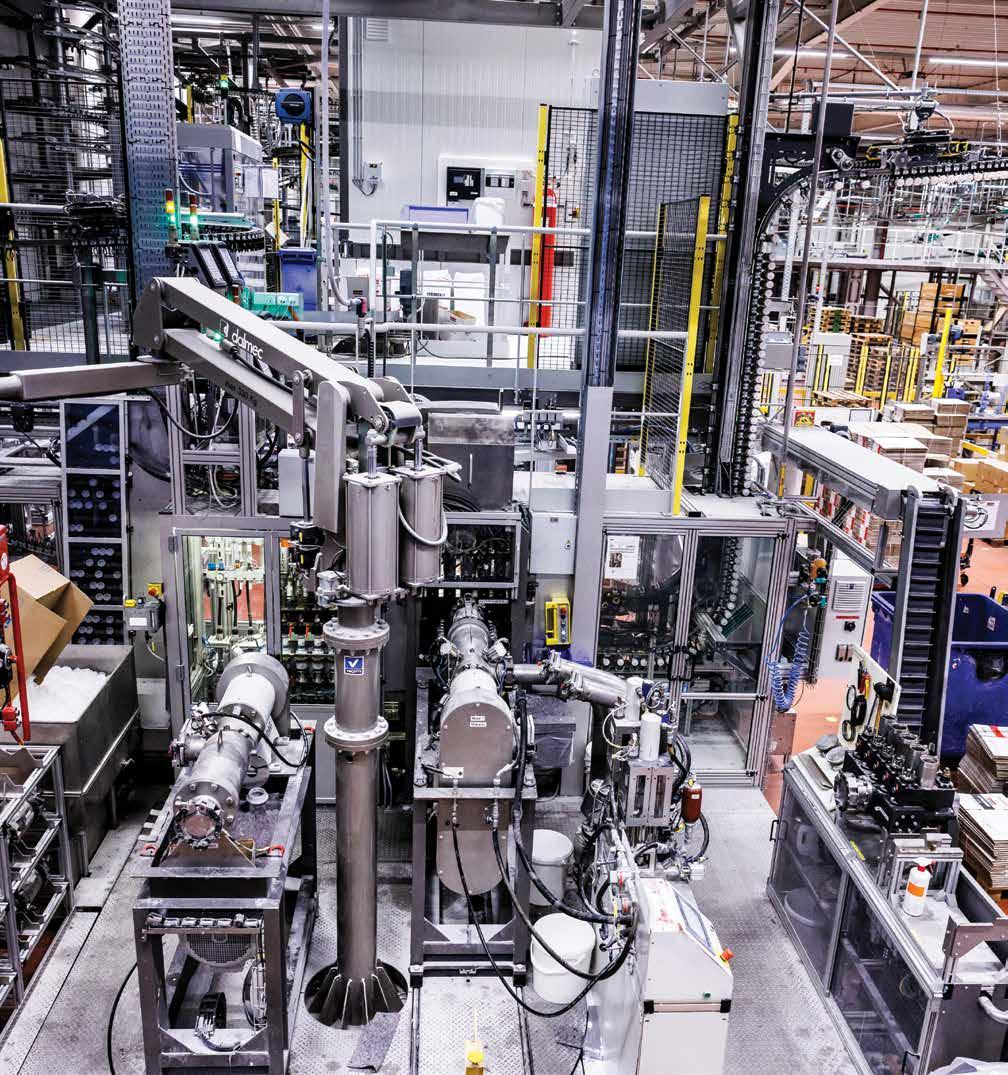

De afvullijnen zijn volledig geautomatiseerd. Om voor elke toepassing een optimaal product te kunnen leveren, beheert Soudal enkele duizenden verschillende productrecepten.

FABRIEK VAN DE TOEKOMST ONDERSTEUNT VERDERE WERELDWIJDE GROEI VAN SOUDAL

Bij de bouw van een nieuwe fabriek voor de productie van lijmen en mastieken koos Soudal resoluut voor de principes van de fabriek van de toekomst. Met een sterk doorgedreven automatisering en digitalisering slaagt het bedrijf erin om op een efficiënte manier te switchen tussen duizenden recepten en tegelijk de duurzaamheid van de productie te vergroten.

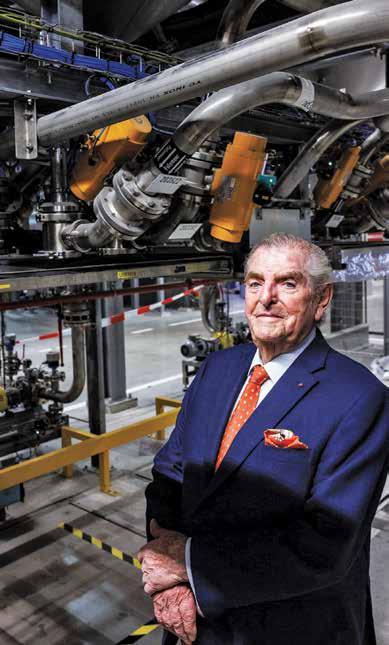

In Plant 5 – de nieuwe fabriek van Soudal in Turnhout – worden hybride mastieken geproduceerd die onder de merknaam FIX ALL op de markt worden gebracht. De productnaam verwijst naar de unieke eigenschappen van het product maar is ook een knipoog naar de rijke geschiedenis van het familiebedrijf want de naam Soudal is destijds zelf ook ontstaan uit de samentrekking van “soudeert alles”.

Vic Swerts startte het bedrijf in de jaren ’60 met de productie van polyester reparatiepasta. Later kwamen de producten op basis van siliconen en polyurethaan (PU) – producten die vandaag wereldwijd gebruikt worden in een zeer breed gamma aan toepassingen. Om voor al die toepassingen telkens een optimaal product te kunnen leveren, is de samenstelling telkens een beetje anders. Daar komt nog bij dat lokale voorkeuren van land tot land kunnen verschillen. Dit alles leidt tot duizenden verschillende productrecepten.

Met de introductie van hybride mastieken is dat aantal recepten nog verder toegenomen. De naam hybride slaat op het feit dat de nieuwe producten de beste eigenschappen van kitten op basis van siliconen en PU combineren. Siliconen hebben het voordeel dat ze elastisch, UV-bestendig en waterdicht zijn, maar ze kunnen niet worden overschilderd. Bij PU kitten is dat wel het geval, maar die zijn dan weer niet zo elastische als siliconen. Hybride mastieken bieden het beste van de twee werelden in één enkel product. De basis ervan zijn silaan getermineerde polymeren. De polymeren zelf worden door Soudal ingekocht, net als alle andere vaste en vloeibare ingrediënten. De kracht van Soudal is het ontwikkelen en beheren van de recepten en het doseren en mengen van de grondstoffen tot hoogstaande producten die aan zeer precieze kwaliteitseisen voldoen.

In de LiCoDos afdeling worden alle vloeibare componenten in een volledig geautomatiseerd systeem van leidingen, debietmeters en kleppen in de gewenste verhouding samengebracht in de kuipen die later in de menger gaan.

Geautomatiseerde dosering

Bij ons bezoek aan de nieuwe productieplant worden we rondgeleid door voorzitter Vic Swerts, Soudal Group Engineering manager Peter Bruggeman en Soudal Group Automation manager Marco Huls.

Van links naar rechts: Soudal Group Automation manager Marco Huls, Soudal Group Engineering manager Peter Bruggeman en Soudal oprichter Vic Swerts.

De fabriek zit vol innovatieve oplossingen waarvan er veel in huis ontwikkeld zijn, afgestemd op de specifieke eigenschappen van de producten. De grote mixer die centraal staat in de productie, is daar een mooi voorbeeld van. ‘Het mixen is een complex proces waarbij de volgorde waarin de producten toegevoegd worden en de procestijden een invloed hebben op de kwaliteit van het eindproduct’, legt Peter Bruggeman uit. ‘De producteigenschappen van kitten en lijmen worden verkregen door het vernetten van de polymeren. Daarbij spelen katalystoren een rol, maar ook de warmte die ontstaat bij het proces van het roeren zelf. De procesparameters maken deel uit van de recepten en worden beheerd door de R&D-afdeling. Met Hermes hebben we een eigen MES-software ontwikkeld die op basis van de planning de juiste recepten kiest en alle installaties in de fabriek aanstuurt.’

Die doorgedreven graad van automatisering maakt niet alleen dat operatoren zelf geen instellingen meer moeten doen, maar zorgt er ook voor dat elke actie in de fabriek getraceerd wordt. Dat begint in de LiCoDos afdeling, wat staat voor Liquid Component Dosing. Daar worden alle vloeibare componenten in een volledig geautomatiseerd systeem van leidingen, debietmeters en kleppen in de gewenste verhouding samengebracht in de kuip die later in de mixer zal gaan. Elke kuip wordt op een AGV geplaatst die automatisch naar de juiste locatie in de dosering rijdt en die de kuip nadien naar de menger brengt.

Grondstoffen in poedervorm worden in een aparte afdeling gedoseerd en eveneens met AGV’s vervoerd zodat alle componenten voor elke nieuwe batch in de juiste dosering samen toekomen bij de mixer. Zodra een product klaar is, brengt een AGV de kuip naar de verpakkingsafdeling waar het product wordt afgevuld in de typische kokers voor lijmen en kitten. Voor industriële toepassingen worden vaak ook andere verpakkingen gebruikt.

‘Alle vloeibare componenten worden in een volledig geautomatiseerd systeem samengebracht.’

De AGV’s die in de fabriek gebruikt worden, zijn zelf ook behoorlijk innovatief want ze werken op supercondensatoren in plaats van batterijen. Het is een keuze die voornamelijk in functie van de brandveiligheid genomen werd. De capaciteiten geven de AGV’s een autonomie van rond de 45 minuten, wat ruim voldoende is omdat het controlesysteem ervoor zorgt dat de toestellen op een efficiënte manier gebruik maken van opportuniteiten om zichzelf tijdig te gaan opladen

De mengers die centraal staan in de productie, zijn door Soudal zelf ontwikkeld, afgestemd op de specifieke eigenschappen van de producten.

Het mixen is een complex proces waarbij de volgorde waarin de producten toegevoegd worden en de procestijden een invloed hebben op de kwaliteit van het eindproduct.

Robots nemen belastende taken over Een typisch uitgangspunt van de fabriek van de toekomst, dat Soudal volop omarmd heeft, is dat men tracht om zoveel mogelijk repetitieve maar ook belastende taken te automatiseren. ‘Voor de behandeling van de poeders die aangeleverd worden in zakken, hebben we een robot ontwikkeld die niet alleen de handling van de zakken doet maar deze ook kan ledigen door een zak op een mes boven een trechter te duwen’, zegt Peter Bruggeman. ‘De robot staat op rails en kan zo meerdere stations bedienen. De aanvoer van de pallets met zakken gebeurt via een rollenbaan en vraagt ook geen manuele handelingen meer.’

PLANT 5: SCHOOLVOORBEELD VAN ‘FACTORY OF THE FUTURE’

Plant 5 aan de Everdongenlaan in Turnhout is de nieuwe fabriek van Soudal voor de productie van hybride mastieken. De productiehallen en kantoren zitten in een gebouw van 20.000 m2, op een terrein van 5 ha, vlakbij de hoofdzetel van Soudal in Turnhout.

Naessens Industriebouw en Vanhout.pro bouwden een ultramoderne fabriek - met een prijskaartje van zo’n 40 miljoen euro - voor de geautomatiseerde productie van lijmen en mastieken. De productie in Plant 5 is gestart in 2023. Aan het eind van het eerste kwartaal van 2026 wordt een tweede productielijn opgestart met een volledig geautomatiseerde menger en een gesloten circuit van leidingen van de dosering over de mixer tot de afvullijnen. De verwarming van het gebouw alsook de proceswarmte worden geleverd met warmtepompen. De inspanningen op het vlak van milieu en duurzaamheid in Plant 5 – met minder afval en een lager energieverbruik – zijn bekroond met de hoogste BREEAM (Building Research Establishment Environmental Assessment Method) ‘outstanding’ score. De site is een voorbeeld voor de vele andere fabrieken die Soudal in de toekomst wereldwijd wil bouwen.

Bij de dosering van poeders wordt een robot ingezet die zakken kan ledigen door ze op een mes boven een trechter te duwen.

Links: Soudal Group Automation manager Marco Huls.

Vergrendelings-, autorisatieof sleuteltransfersysteem

Verkrijgbaar voor inbouw of als submodule MGB2

Eenvoudig te integreren in totale besturing

Uitgebreide diagnose met IO-Link

Configureerbaar door FlexFunction

Categorie 4 / PLe / SIL3

Lock-out, safe start, autorisatie, etc.

De Soudal producten worden afgevuld in de typische kokers voor lijmen en kitten en daarna ingepakt in dozen.

Een ander voorbeeld van een dergelijke automatisering, is een systeem dat Soudal zelf ontwikkelde om de kuipen na gebruik schoon te maken. Het is een innovatief proces waarbij een grote FANUC-robot de kuipen opneemt en in meerdere posities brengt terwijl ze mechanisch gereinigd worden.

In de nieuwe fabriek wordt intussen een tweede mixer gebouwd waarin men nog een stap verder gaat door de vloeibare componenten vanuit de dosering via een leiding te transporteren naar de menger. Daarna wordt het product vanuit een vaste kuip in de menger verpompt naar de afvullijn. Bij de selectie van de pompen moet daarbij telkens gekeken worden naar de viscositeit van de producten en naar de invloed die het verpompen kan hebben op de reologie (de vervorming en stroming van materie, nvdr). Bovendien stelt het bijkomende eisen aan het receptenbeheer om batches zo in te plannen dat men verschillende producten na elkaar kan produceren zonder de installatie telkens te moeten reinigen, maar ook zonder de productkwaliteit te beïnvloeden.

Beheer van recepten

‘In alles wat we doen zit de procescontrole op een zeer hoog niveau’, zegt Marco Huls. ‘De automatisering wordt grotendeels in huis ontwikkeld omdat we volledig ownership willen. De basis van de automatisering zijn de recepten die door de

SOUDAL BLAAST ZESTIG KAARSJES UIT

R&D-afdeling beheerd worden. Via de MES-software worden daaruit de parameters afgeleid die naar de PLC’s gaan om de processen aan te sturen. Het temperatuurprofiel dat nodig is in de menger is daar een voorbeeld van. Een bepaald recept kan om een bepaalde temperatuur vragen. De PLC sturing moet die dan realiseren via de snelheid van de menger en de procestijden. Door de data uit de processen te registreren kan de R&D-afdeling het resultaat analyseren en de recepten verder optimaliseren.’

Op het niveau van het MES platform en de PLC’s wordt ook sterk ingezet op standaardisering zodat productieplants wereldwijd op een gelijkaardige manier werken en data en functies kunnen uitwisselen. Soudal heeft wereldwijd meer dan 20 productievestigingen waar net als in de hoofdvestiging in Turnhout continu in wordt geïnvesteerd. Het bedrijf groeit jaarlijks met gemiddeld meer dan 10% en Vic Swerts geeft tijdens onze rondleiding aan dat hij niet van plan is om dat ritme los te laten. De vele innovatieve oplossingen die in de nieuwe plant geïmplementeerd worden, moeten helpen om dat groeiritme te ondersteunen.

www.soudal.be

Kempenzoon Vic Swerts richtte Soudal op in 1966 en zijn bedrijfje was toen nog gevestigd aan de Antwerpse Ossenmarkt. Soudal –nog altijd voor 100 procent een familiebedrijf – mag dit jaar dus 60 kaarsjes uitblazen. Het bedrijf groeide uit tot een multinational met meer dan 4.650 werknemers in 140 landen, en een jaaromzet van 1,5 miljard euro.

Op zijn 85ste komt Vic Swerts nog elke dag naar zijn Soudal, omdat het naar eigen zeggen ‘vooruit moet gaan.’ Toen het hoofdkwartier een nieuw torengebouw kreeg, werd hem voorgesteld om daar zijn bureau te vestigen, hoog en droog. Maar nee: Swerts bleef liever tussen zijn mensen zitten, zodat hij beter de polsslag van zijn bedrijf voelt.

Vic Swerts heeft altijd een nuchtere en pragmatische kijk gehad op ondernemen. ‘Er is meer buitenland, dan binnenland’, en ‘Omring u altijd met slimme mensen die hun job veel beter doen dan jij’, zijn twee van zijn vele quotes waarin gezond verstand primeert. Zijn bedrijfsfilosofie vatte Swerts samen in 5 +1 D’s: dromen, denken, durven, doen, doorzetten – en later ook delen.

Bij Pelckmans Uitgevers verscheen recent ‘Groei zonder grenzen’, over dit uitzonderlijk ondernemersverhaal. Het boek bevat tal van ondernemerslessen. ‘Alleen kunt ge niet veel. Uiteindelijk draait het allemaal rond mensen van goede wil, met gezond verstand. Hard werken en proberen sneller en slimmer te zijn dan de concurrentie’, vat Vic baron Swerts (hij werd in 2013 geadeld) zijn zakelijk succes samen.

Soudal oprichter Vic Swerts.

Soudal Group Engineering manager Peter Bruggeman.

ELEKTRIFICATIE VAN PRODUCTIEPROCESSEN VERHOOGT ENERGIE-EFFICIËNTIE EN VERLAAGT

EMISSIES

Een van de actuele thema’s in de chemie en petrochemie is de elektrificatie van processen als middel om de CO2-uitstoot terug te dringen. Tegelijk kan ook de energie-efficiëntie van installaties verhoogd worden. Een specifieke uitdaging in dit verhaal is het vervangen van gas- en stoomturbines die in de procesindustrie gebruikt worden om grote compressoren aan te drijven.

In de afgelopen jaren heeft Innomotics wereldwijd al een vijftigtal projecten gedaan in de olie en gasindustrie waarbij gas- en stoomturbines voor het aandrijven van compressoren vervangen worden door elektrische motoren. Het gaat hierbij om zeer grote installaties met vermogens die kunnen oplopen tot 50 MW en meer. ‘Het rendement van die turbine aangedreven installaties is relatief laag’, zegt Gijs

van Maanen die bij Innomotics wereldwijd coördinator is van dit soort projecten. ‘Met de toenemende druk op de sector om de uitstoot te verminderen en de energie-efficiëntie te verbeteren, wordt het interessant om naar elektrificatie te kijken. Het gaat om grote projecten, maar ze kunnen ook een wezenlijk verschil maken in het verbeteren van de duurzaamheid en het verlagen van de kosten.’

Op deze site in Kroatië heeft Innomotics 4 stoomturbines vervangen.

Met rendementen van 94 a 95% voor de complete aandrijftrein (motoren, omvormers en transformatoren) is het voordeel van elektrificatie snel aangetoond, zelfs als de elektriciteit afkomstig is van een gascentrale en dus ook via een turbine opgewekt wordt. ‘Het rendement van een grote gasturbine in een elektriciteitscentrale ligt rond 65 à 70%. Voor de kleinere turbines die in de industrie gebruikt worden, is dat slechts 30 à 40% of minder’, weet Gijs van Maanen. ‘De meeste van die turbines werden gebouwd in de jaren ’70 tot ’90. Upstream, zoals op boorplatformen, is men aangewezen op gasturbines omdat er geen stoom voorhanden is. Ook hier kan elektrificatie significante voordelen brengen. In downstream plants heeft men al veel processen die stoom gebruiken, en dus lag het voor de hand om die grote compressoren ook met stoomturbines aan te drijven. Daar komt bij dat grote elektrische motoren voor dergelijke vermogens en hoge snelheden vroeger gewoon niet beschikbaar waren.’

Nood aan betrouwbaarheid

Bij de elektrificatie wordt een motor rechtstreeks gekoppeld aan de compressoras; zonder tussenkomst van een tandwielkast.

Innomotics heeft intussen een speciaal type van motoren ontwikkeld dat in dit soort toepassingen gebruikt kan worden. Het gaat om high-speedmotoren met een massieve rotor, die zonder tandwielkast op de as van een compressor aangesloten kunnen worden. Daarbij komt een omvormer om het toerental van de motor af te stemmen op het compressor toerental. Het toerental van zo een motor kan gaan tot 16.000 rpm. De massieve rotor betekent dat alle onderdelen van de rotor één geheel vormen.

‘Zoals bij een asynchroon motor zijn er in de as van de rotor groeven waarin de koperen staven bevestigd zijn waarmee de spoelen gevormd vormen. Bij een massieve rotor wordt de rotor na assemblage in een HIP proces (Hot Isostatic Pressure) verwerkt waarbij alle onderdelen samensmelten tot één geheel. Men krijgt dan een ander profiel dat beter bestand is tegen temperatuurcycli en waarbij er levenslang niets meer kan veranderen aan de rotor. De betrouwbaarheid

is een cruciale factor in dit soort toepassingen. Stoomturbines scoren op dat vlak zeer goed. Om over te gaan tot elektrificatie moeten we met onze motoren dezelfde betrouwbaarheid kunnen garanderen.’

In dat verhaal spelen ook de omvormers een belangrijke rol. ‘Stoomturbines hebben het voordeel dat ze heel stabiel draaien. Bij een motor die aangedreven wordt via een frequentieregelaar is dat niet altijd het geval en kunnen er torsionale pulsaties optreden. Daarom gebruiken we multi cell omvormers die een sinusvormige uitgangskarakteristiek hebben en daarmee minimale uitgangs harmonische vervuiling. Dit zorgt voor een zeer laag niveau van de torsionele pulsaties op de koppeling.’

Energiekosten verlagen

De problematiek van trillingen speelt niet alleen in de torsionale pulsaties, maar ook in de statische krachten op de

Gijs van

fundering waarop de motor geplaatst moet worden. ‘Bij de vervanging van turbines gaat het niet alleen over de keuze voor bepaalde motoren en omvormers’, legt Gijs van Maanen uit. ‘Het gaat om ingrijpende projecten waar heel wat engineering aan vooraf gaat. Als beslist wordt om tot elektrificatie over te gaan, moeten alle werkzaamheden gebeuren tijdens een geplande stilstand voor onderhoud die typisch vier tot zes weken duurt. Dat is een korte tijd voor zo een project en dan mag er niets misgaan.‘

‘Een turbine staat typisch op een fundering, vaak op een zekere hoogte, en tijd om die fundering aan te passen is er meestal niet. Dus moeten we ervoor zorgen dat de nieuwe installatie op dezelfde fundering past en dat de trillingen niet anders zullen zijn dan waar de fundering voor ontworpen is. Vandaar dat het belangrijk is om het toerental van de motor gelijk te houden aan het toerental van de voormalige turbine. We moeten er ook voor zorgen dat de footprint van de installatie past

bij de

rotor: ‘Door dit proces kan er levenslang niets meer veranderen aan de rotor.’

In het HIP proces worden alle rotoronderdelen samengesmolten tot één geheel.

op de bestaande fundering, en daardoor is het toepassen van een tandwielkast meestal niet mogelijk.’

Met de toenemende druk op bedrijven om hun uitstoot te reduceren wordt verwacht dat het vervangen mechanische aandrijvingen door elektrische aandrijvingen nog jarenlang een hot topic zal blijven, want er zijn nog zeer veel van dergelijke installaties in gebruik. ‘De opportuniteit om ze te vervangen moet geval per geval bekeken worden omdat het

kostenplaatje telkens anders is’, zegt Gijs van Maanen. ‘Zodra er aanpassingen zijn die een invloed hebben op de vraag of het aanbod van stoom, is het zinvol om de stoomturbines mee te bekijken. Eean andere belangrijke factor is het beleid dat regels en taxen oplegt voor de uitstoot van CO2. Elektrificatie is dan een goede strategie om de opgelegde normen te halen en tegelijk de energiekost te verlagen.’

Maanen

HIP

DE UITDAGINGEN IN DE PROCESINDUSTRIE

De procesindustrie staat al jaren onder druk om sneller, flexibeler en kostenefficiënter te werken. Traditioneel zijn installaties ontworpen als monolithische systemen, waarbij elke wijziging – of het nu gaat om een uitbreiding, retrofit of optimalisatie – een complexe en tijdrovende engineeringinspanning vereist.

De obstakels bij dergelijke monolithische systemen zijn groot. Zo krijg je lange doorlooptijden bij het integreren van nieuwe modules of technologieën, en stijgen de kosten door maatwerkinterfaces en uitgebreide testcycli. Voorts is er een beperkte flexibiliteit om snel in te spelen op een veranderende marktvraag of nieuwe productvarianten, en riskeer je ‘vendor lock-in’, omdat systemen vaak sterk afhankelijk zijn van één leverancier.

Deze uitdagingen worden nog groter in een context van digitalisering en Industrie 4.0, waar modulariteit en interoperabiliteit cruciaal zijn. Hier komt MTP (Module Type Package) in beeld.

Waarom MTP als standaard?

De hoofdreden voor het ontstaan van MTP is het doorbreken van de traditionele barrières tussen moduleleveranciers en systeemintegratoren. Tot nu toe moest elke module handmatig geïntegreerd worden in het procesbesturingssysteem, wat leidde tot hoge engineeringkosten en foutgevoeligheid.

MTP biedt een vendor-neutrale standaard die het mogelijk maakt om modules – zoals reactoren, pompskids of mengunits – eenvoudig te koppelen aan een overkoepelende Process Orchestration Layer (POL). Dit zorgt voor:

• Plug & Produce: modules kunnen snel en zonder maatwerk worden geïntegreerd.

• Gestandaardiseerde communicatie: onafhankelijk van het gebruikte DCS of SCADA-systeem.

• Snellere time-to-market: minder engineering, meer hergebruik van bestaande componenten.

Over die nieuwe standaard hadden we een gesprek met accountmanager Enzio Cominotto en support engineer Robin Cardinaels van Beckhoff Automation.

Wat is MTP en waarom is het belangrijk?

‘In een modulaire benadering van procesautomatisering werkt men met Process Equipment Assemblies (PEA). Een PEA vertrekt altijd vanuit een Piping and Instrumentation Diagram (P&ID). Een belangrijk principe waarop MTP steunt is het feit dat een PEA altijd een autonoom functionerende module is die een specifiek subprocess uitvoert, zoals mengen of doseren’,

vertelt Enzio Cominotto. ‘Met autonoom functionerend bedoel ik dat elke PEA een eigen controller bevat met eigen IO’s en soms ook een eigen HMI. Deze PEA’s worden geïntegreerd in een Process Orchestration Layer (POL), die het overkoepelende proces beheert en de onderliggende modules visualiseert en aanstuurt.’

Om deze integratie efficiënt en gestandaardiseerd te realiseren, werd de Module Type Package (MTP)-standaard ontwikkeld.

Een MTP is in essentie een gestandaardiseerd beschrijvingsbestand dat alle relevante informatie over een module bevat en altijd vertrekt vanuit het Piping and Instrumentation Diagram (P&ID). Vanuit deze basis legt het vast welke functionaliteit de module (PEA) biedt, zoals verwarmen, mengen of doseren, en specificeert het de beschikbare signalen, parameters en commando’s. Daarnaast bevat het een procesvisualisatie die rechtstreeks is afgeleid van het P&ID en opgebouwd uit gestandaardiseerde HMI-elementen voor

Enzio

Cominotto

bediening en monitoring. Deze visualisatie wordt aangevuld met uniforme diagnose- en alarminformatie, zodat een snelle en foutloze integratie gegarandeerd is.

Door deze gegevens in een uniform formaat aan te leveren, kan de POL een module automatisch herkennen en integreren zonder extra programmeerwerk. Dit maakt het mogelijk om PEA’s sneller van conceptfase naar productie te brengen en zorgt ervoor dat modulaire engineering schaalbaar en toekomstbestendig wordt.

‘Ajinomoto Omnichem staat bekend om het produceren van kleine moleculen met complexe chemie, evenals om processen die gebaseerd zijn op continue flow-processen’, zegt Enzio Cominotto. ‘Ajinomoto Omnichem gebruikt in een pilot plant hier in België het MTP-concept om chemische flowprocessen van labo niveau op te schalen naar een industriële schaal. Hiervoor maken zij gebruik van een Beckhoff platform in combinatie met een Zenon SCADA systeem als Process Orchestration Layer. Door gebruik te maken van dit MTPconcept kunnen ze zeer snel aanpassingen uitvoeren aan de PEA’s, als ook zeer snel nieuwe PEA’s ontwikkelen en integreren in de pilot plant installatie.’

Recent heeft Ajinomoto Omnichem een uitbreidingsproject uitgevoerd op deze pilot installatie. Er werden extra modules, gebaseerd op een Beckhoff controller, toegevoegd om zo de mogelijkheden van hun pilot plant verder uit te breiden. In dit project werd gedemonstreerd dat dankzij de MTP-standaard het mogelijk is om met verschillende systeemintegratoren samen te werken aan dezelfde applicatie zonder complexe herprogrammering of compatibiliteitsproblemen. Dankzij MTP konden de nieuwe modules naadloos worden geïntegreerd in de bestaande Process Orchestration Layer, waardoor het project efficiënt, met een zeer korte doorlooptijd en volgens de gestandaardiseerde aanpak werd afgerond.

Integratie van systemen

MTP belooft een ware revolutie tot stand te brengen in de procesindustrie. De standaard is ontwikkeld vanuit NAMUR –

de vereniging van gebruikers van automatiseringstechnologie in de procesindustrie – en heeft op korte tijd een breed draagvlak gevonden in de industrie. Met de lancering van MTP in TwinCAT zijn er nu ook de eerste concrete producten om met de standaard aan de slag te gaan. Daarmee kunnen volledige process plants op een modulaire manier opgebouwd worden, maar MTP kan ook gebruikt worden voor de integratie van een beperkt aantal specifieke modules in bestaande plants die voor het overige op de meer klassieke manier zijn opgebouwd.

Voor die benadering zijn er heel wat toepassingen die al langer als op zichzelf staande modules met een eigen sturing opgevat worden. ‘In het verleden had elk bedrijf hiervoor zijn eigen aanpak en interne standaarden voor de integratie’, zegt Robin Cardinaels. ‘Dat er nu een universele standaard is die door alle betrokkenen gebruikt kan worden, is een grote vooruitgang om de integratie van systemen vlotter te laten verlopen.’

www.beckhoff.be

Our product brands:

IMI Norgren

IMI Bimba

IMI Bahr

IMI Buschjost

Meet us at Indumation 2026

Breakthrough engineering for a better world Industrial Automation

Kortrijk (Belgium) - Stand 629

Experts in Motion and Fluid Control

Enhance productivity and sustainability with customised solutions and application engineering support

Robin Cardinaels

From Pneumatics and Electrics to Controlled Motion

NIEUW LID INDUMOTION

ELK BEDRIJF KAN GEHOLPEN WORDEN

DOOR AUTOMATISERING

Oprichters Kim Aerts en Kris Clompen leerden elkaar kennen op de werkvloer. Al snel ontdekten ze hun gezamenlijke passie: machinebouw en klanten helpen. Al lachend werd het idee opgeworpen om op zichzelf te starten, na meerdere jaren ervaring bij een ander bedrijf. Woord werd daad, en in 2019 is KoMotion opgericht.

Ondertussen bestaat het KoMotion-team uit 6 enthousiaste ingenieurs, die helpen ideeën uitdenken voor het automatiseren van productieprocessen. Maar daar zal de groei niet stoppen, want in de nieuwe KoMotion-locatie in Haaltert is er nog heel wat plaats voor enthousiaste medewerkers.

Automatisatie op maat, hoe gaat dat in zijn werk? Automatisering is op vandaag niet meer weg te denken. In veel industrieën wordt er almaar meer beroep gedaan op automatisering om het te kort op de arbeidsmarkt op te vangen. Het is steeds moeilijker om werknemers te vinden die eentonige jobs willen uitoefenen en laat dat nu juist de jobs zijn die “eenvoudig” te automatiseren zijn. Daarom is het inzetten van automatisering een slimme keuze. Ieder bedrijf in de maakindustrie kan bij KoMotion terecht!

Door de verschillende soorten producties, snelheden, verpakkingen en (een gebrek aan) productieruimte wordt er vaak een concept uitgedacht voor de uitdaging in plaats van een standaardoplossing. Door het invoeren van een concept kan KoMotion zich steeds aanpassen aan de beschikbare ruimte die het bedrijf heeft, een small footprint solution is dus ook zeker mogelijk.

Bij machines op maat ligt de moeilijkheid echter in het concreet maken van een oplossing. Maar daar weten ze bij KoMotion wel raad mee. Het ruw uittekenen van een concept in 3D of een testopstelling maken om twijfels weg te vagen, dat is de juiste werkwijze. In de oplossing of het concept wordt natuurlijk ook steeds rekening gehouden met de veiligheid voor de medewerkers. Daar worden geen compromissen gemaakt.

Verschillende industrieën

Automatisering komt in iedere sector wel voor, het KoMotion klantenbestand is dan ook heel uiteenlopend. Ieder bedrijf kan verder geholpen worden door het inzetten van automatisering en dit op verschillende vlakken. Denk hierbij aan het beladen of ontladen van een machine, uitvoeren van een kwaliteitscontrole, inpakken van producten in dozen, labelen van dozen, … je kan het zo gek niet bedenken. Dit voor bedrijven actief in de medische- , signalisatie-, voedings-, metaalverwerkende sector, enz…

Bij Avamoplast worden plastic bekers na een kwaliteitscontrole automatisch – dankzij KoMotion – gestapeld en verpakt.

Klanten als OCAS, Dymo, La Lorraine, Vandemoortele, Puratos, Maaat, Hoganas, McBride, vertrouwden hun processen reeds toe aan KoMotion. Groot of klein, eenvoudig of ingewikkeld, KoMotion gaat geen uitdaging uit de weg. Leg jij binnenkort uw uitdaging voor aan de specialisten van KoMotion?

www.komotion.be

KOMOTION

Jeruzalemstraat 33, 9450 Haaltert Contact: 0495 45 42 31

Het team van KoMotion.

WETENSCHAPPELIJK DOE-CENTRUM

TECHNOPOLIS WINT DE AUTOMATION MAGAZINE AWARD 2025

Technopolis is de verdiende winnaar van de Automation Magazine Award 2025. Het wetenschappelijke doecentrum in Mechelen wordt bekroond omdat het op een unieke, interactieve manier wetenschap en technologie tot leven brengt voor jong en oud.

Technopolis vervoegt hiermee de rij winnaars van de vorige jaren, zoals Melexis-onderneemster Françoise Chombar (2024), KoMotion-machinebouwster Kim Aerts (2023), het Belgian Solar Team (2022), Robotland-eigenaar Luc Van Thillo (2021), hightech designer Jasna Rokegem (2020) en wetenschapsjournalist Lieven Scheire, die in 2019 met de Automation Magazine Award naar huis ging.

De Automation Magazine Award is op woensdag 8 oktober 2025 uitgereikt tijdens de twaalfde editie van Automation Day. De prijs werd overhandigd door InduMotion-voorzitter Hugues Maes aan Stéphane Berghmans, CEO van Technopolis. De Award is een geldprijs van 500 euro en een uniek robotkunstwerk in recuperatiemateriaal van kunstenaar Bruno Verschelden.

‘Als beroepsfederatie voor alle bedrijven actief in aandrijftechnieken en industriële automatisering, ondersteunen wij alle initiatieven waardoor jongeren interesse krijgen in een technische of ingenieursopleiding. Iedereen weet dat onze Belgische industrie een grote nood heeft aan technisch geschoolde medewerkers, maar helaas is het aantal leerlingen in STEM-richtingen dalend’, aldus Hugues Maes. ‘Reeds jaren zet Technopolis zich met zeer veel succes in om het grote publiek te laten kennis maken met de wondere wereld van technologie. Dit zijn nu net de waarden waar de Award voor staat! Voorts feliciteren we Technopolis met hun 25-jarig jubileum en wensen hen nog veel succes met hun boodschap aan onze jeugd hoe ‘WOW’ wetenschap en technologie zijn.’

Juryrapport door redactieraad

Het juryrapport door de redactieraad van Automation Magazine was unaniem lovend: ‘Technopolis inspireert, motiveert en draagt actief bij aan de toekomst van het technische en wetenschappelijke onderwijs in België. Ons land heeft geen belangrijke grondstoffen, maar Technopolis stimuleert kennis als belangrijkste grondstof voor een welvarende maatschappij. Dankzij innovatieve tentoonstellingen, hands-on experimenten en boeiende workshops slaagt Technopolis erin om complexe wetenschappelijke concepten toegankelijk en leuk te maken.’

De Automation Magazine Award is een jaarlijkse onderscheiding uitgereikt door de beroepsfederatie InduMotion vzw en de redactieraad van het vakblad Automation Magazine aan een persoon, bedrijf, kennisinstelling of organisatie die zich inzet voor techniek en wetenschap in het algemeen, en/of zich verdienstelijk maakt in de sector van de aandrijftechnieken (hydraulisch, pneumatisch, mechanisch en elektrisch) en de industriële automatisering in het bijzonder. Automation Magazine is in België het grootste en meest gelezen vakblad over aandrijftechniek en industriële automatisering.

Twaalfde editie van Automation Day

De Automation Magazine Award werd uitgereikt in de Verbeke Foundation tijdens de twaalfde editie van Automation Day. De Verbeke Foundation is een museum in de Oost-Vlaamse gemeente Kemzeke dat de private kunstverzameling van verzamelaar Geert Verbeke beheert. Er wordt moderne en hedendaagse kunst geëxposeerd op een domein van 12 hectare.

Na een inspirerende kunstrondleiding, volgde een presentatie over de jaarwerking van InduMotion en daarna was er een interessante uiteenzetting door gastspreker Jonathan Holslag over de huidige geopolitieke ontwikkelingen en de impact hiervan op onze industrie.

Vlnr: Professor Jonathan Holslag, CEO Stéphane Berghmans van Technopolis en InduMotion-voorzitter Hugues Maes.

Jonathan Holslag is professor Internationale Betrekkingen aan de Vrije Universiteit Brussel, Chinakenner en momenteel burgemeester van Tienen. In zijn visie op de huidige geopolitiek legt Holslag de nadruk op machtspolitiek, strategische autonomie en de noodzaak voor Europa om wakker te worden in een steeds ‘akeligere’ wereld. Na een periode van openheid gaan we naar deglobalisering.

Volgens Holslag leven we in een tijdperk waarin machtspolitiek opnieuw centraal staat. Na het optimisme van de jaren negentig, waarin globalisering en internationale samenwerking als vanzelfsprekend werden gezien, is de wereld teruggekeerd naar een harde, egoïstische geopolitieke realiteit. De twee grote machtblokken China en de Verenigde Staten handelen steeds vaker vanuit eigenbelang en nationale ambitie. Ook in India volgt die weg.

Jonathan Holslag wijst erop dat deze ontwikkelingen niet onverwacht zijn, maar dat het Westen - vooral Europazich heeft laten misleiden door het idee van permanente vrede en economische integratie. China daarentegen heeft ondertussen gewerkt aan een economische en militaire versterking. ‘Voor China zijn industrie en defensie één. Het is absoluut geen overdrijving dat China een oorlogseconomie aan het voorbereiden is.’ Het lot van Taiwan ziet Holslag dan ook somber in. De Chinezen leren ook uit de blunders die de Russen maken in Oekraïne.

AUTOMATION DAY

China en VS als machtsblokken China werkt als een geopolitieke speler actief aan een nieuwe wereldorde waarin Westerse waarden onder druk komen te staan. De Chinezen bouwen ook gestaag verder aan eigen financiële kanalen en alternatieven voor de Amerikaanse dollar, kwestie op de wereldmarkt ook financieel autonoom te zijn.

Holslag benadrukt dat het Chinese regime autoritair is, strategisch denkt in eeuwen, en er niet voor terugdeinst om economische macht te gebruiken als geopolitiek wapen. Zo is er bijvoorbeeld de beperking op de uitvoer van zelfdzame aardmetalen. Toch beseft China dat een economische ramkoers pijnlijk zal zijn. Het is weliswaar minder afhankelijk van uitvoer naar de VS, maar de economie sputtert. Liefst 28 procent van de Chinese industriële bedrijven zat in augustus 2025 in de rode cijfers, en de investeringen in de vastgoedsector krompen met 13 procent.

Jonathan Holslag beschouwt de Europese Unie als te zwak, te traag en te naïef in haar benadering van geopolitiek. Europa is volgens hem te afhankelijk geworden van anderen voor energie, technologie en veiligheid. In plaats van zichzelf te verdedigen en te investeren in strategische autonomie, dreigt er een interne verdeeldheid en beseffen de Europeanen niet dat er veel harder moet worden gewerkt. Ook de Europese overregulering is Holslag een doorn in het oog. ‘Je kan niet streng zijn voor al onze eigen bedrijven,

De

‘Je kan niet streng zijn voor al onze eigen bedrijven, en dan laks zijn voor alles wat vanuit het buitenland via onze havens in Europa wordt ingevoerd’, stelt professor Jonathan Holslag.

en dan laks zijn voor alles wat vanuit het buitenland via onze havens in Europa wordt ingevoerd.’

Op het Afrikaanse continent is er volgens Holslag momenteel een ‘broeierige boosheid.’ Het vruchtbaarheidscijfer in Afrika bedraagt nog steeds ongeveer vier kinderen per vrouw. De bevolking groeit er met zo’n 45 miljoen mensen per jaar en zal tegen het einde van de eeuw tussen de 3 tot 4 miljard mensen schommelen. Terwijl in Afrika amper 9 procent van de werkende mensen een formele ‘echte’ job heeft (zoals we dat in het Westen kennen). Eén derde van de Afrikaanse jongeren denkt dan ook aan migratie om aan armoede en werkloosheid te ontsnappen. Dat gaat over 130 miljoen personen, voor Europa een onhoudbare stroom potentiële vluchtelingen.

Professor Holslag pleit voor een Europese hernieuwde focus op industriële ontwikkeling, strategische defensie, en het beschermen van de eigen grenzen en waarden. Minder naïviteit, meer realisme en daadkracht zijn cruciaal.

www.automation-magazine.be www.indumotion.be

leden van beroepsfederatie InduMotion vzw verzamelden in de Verbeke Foundation (Kemzeke) voor de twaalfde editie van Automation Day. Gastspreker Jonathan Holslag gaf een uiteenzetting over de huidige geopolitieke ontwikkelingen en de impact hiervan op onze industrie.

‘MENSEN

ONDERSCHATTEN HOE PLEZIERIG KENNIS IS’

CEO TECHNOPOLIS STÉPHANE BERGHMANS WIL MEER JONGEREN LATEN KIEZEN VOOR STEM-OPLEIDINGEN

Technopolis, het doe-centrum in Mechelen voor wetenschap en technologie, heeft 25 kaarsjes uitgeblazen. Tijdens het voorbije 2025 jubileumjaar steeg het aantal bezoekende leerlingen en leerkrachten met een mooie 7,14 procent. CEO Stéphane Berghmans van Technopolis is tevreden, maar blijft ambitieus. ‘Topadvocaten en Topdokters komen op televisie, wetenschappers en ingenieurs niet. De impact van media is groot en het is dus belangrijk dat we daar ook aan bod komen.’

Stéphane Berghmans: ‘Verwondering is het mooiste wat er is, ze maakt onze wereld beter.’

Het aantal leerlingen in een STEM-opleiding (Science, Technology, Engineering & Mathematics) daalt in ons land. Hoe kan je jongeren inspireren voor een loopbaan als wetenschapper? ‘Ik wens voor elk kind een krachtig rolmodel, een ouder, een leerkracht of iemand uit de media, die inspireert om voor STEM te kiezen’, zegt Stéphane Berghmans. Zelf was het zijn vader – een professor Scheikunde – die hem naar de wetenschap leidde.

‘Als kleuter toonde mijn vader in de keuken hoe je nylon maakt. Dat is het proces van interfasepolymerisatie van twee stoffen: adipinezuur en hexamethyleendiamine. Je mengt die vloeistoffen en je kan dan met een pincet de nylondraad eruit trekken. Ik vond dat fascinerend. Die proefjes van mijn vader hebben blijkbaar indruk gemaakt, want mijn broer heeft ook chemie gestudeerd.’(glimlacht)

TECHNOPOLIS

‘Het is belangrijk dat onze jeugd rolmodellen heeft, neem nu bijvoorbeeld viroloog Steven Van Gucht, die in het televisieprogramma Over de Oceaan met een groepje Bekende Vlamingen op een zeiljacht de Atlantische Oceaan oversteekt. Eindelijk een wetenschapper die op televisie aandacht krijgt! Je ziet zijn nieuwsgierigheid en hoe hij aan boord proeven doet om bepaalde zaken te controleren.’

‘Verwondering is het mooiste wat er is, ze maakt onze wereld beter’, vertelt Stéphane Berghmans. Het is die verwondering die volgens Berghmans wetenschappers en technici inspireert tot slimme oplossingen voor onze industrie, ons welzijn en het voortbestaan van de planeet. ‘Technologie zorgt voor vooruitgang en hebben we nodig om mensheid te beschermen. Op enkele generaties is ons leven door technologie enorm verbeterd. Kijk bijvoorbeeld naar onze gezondsheidszorg, we leven allemaal langer …’

‘We

werken hard met een aantal partners aan een nieuwe interactieve zone over gezondheid’

Technopolis plukt de vruchten van een vernieuwing van alle expo’s en zones en bracht in 2025 gloednieuw entertainment met onder meer het ’Grote Doctor Elektro-spektakel’ en de nieuwe show ‘ESCape’. Voorts werd de expo ‘Biotopia’ geopend – ontwikkeld door de Waalse tegenhanger SPARKOH! – die laat zien hoe de natuur ons kan inspireren tot innovaties. ’Er kwamen ook bijna 2.200 leerlingen uit de derde graad secundair naar de tweede TechFair van Technopolis. En omdat lekker eten nu eenmaal bij een leuke uitstap hoort, kreeg het Technopolis-restaurant ook een transformatie: geen selfservice meer, maar vlotte bediening aan tafel met extra aandacht voor de smaakpapillen van de kleintjes én een vleugje wetenschap op de kaart.’

De voornaamste doelgroep van Technopolis zijn 4 tot 18-jarigen, vaak in schoolverband of bij een familiebezoek. Eén van de ambities is om ook andere leeftijdscategorieën te bereiken, bijvoorbeeld oudere bezoekers, een financieel interessant publiek. Naar de eventzalen in Technopolis vinden

InduMotion-voorzitter Hugues Maes overhandigt Stéphane Berghmans de Automation Magazine Award 2025.

ze hun weg al. Zo werden in 2025 verspreid over meer dan 200 events bijna 28 000 gasten verwelkomd. Toch ziet de CEO ook in het doe-centrum zelf nog opportuniteiten voor volwassenen. ‘Kijk bijvoorbeeld naar LEGO, speelgoed voor kinderen, maar daarnaast is er een technische lijn en zijn er dozen voor verzamelaars, echte sets voor volwassenen die honderden euro’s kosten. Volwassenen alleen – dus zonder hun kinderen – komen niet gemakkelijk naar hier. Toch hebben we een avond georganiseerd voor jongvolwassenen en we kregen tijdens het event 1.600 (jong)volwassenen over de vloer.’

Technopolis heeft nog meer grote plannen. ‘We werken hard met een aantal partners aan een nieuwe interactieve zone over gezondheid. Hier komt zowel lichamelijke als mentale gezondheid aan bod, met aandacht voor voeding, beweging en innovaties in de medische wereld. Voorts willen we de beleving voor de Technopolis-bezoeker door tekst, video en een persoonlijke gids, nog boeiender maken. We gaan die beleving aanpakken genre à la Cirque du Soleil, op een immersieve manier mooie dingen brengen, in een opstelling waarin bezoekers als het ware worden ondergedompeld, een totaalbeleving voor alle zintuigen.’

Er zijn nu al vele succesnummers in Technopolis. ‘Wat onze bezoekers onthouden, zijn de meer spectaculaire dingen zoals fietsen op een kabel op 5 meter hoogte, een auto opheffen, een vliegtuig doen landen en een dutje doen op een spijkerbed … Zaken die je in levenden lijve kan ervaren: hoe werkt een hefboom, met een uitleg die doet nadenken. De in 2024 geopende zone ON/OFF valt ook in de smaak, hier ligt de focus op nieuwe technologieën zoals VR (Virtual Reality), AI (Artificial Intelligence) en AR (Augmented Reality). Ik ben vooral ook fier op onze nieuwe zone AI!, waar we bezoekers aanmoedigen om ook kritisch naar AI te kijken. Denk maar aan de kost van energiegebruik voor die grote datacenters. We moeten daar durven naar kijken. Je mag niet in je auto stappen om slechts twee meter ver te rijden.’

‘Positief aan mijn job is de feedback van de bezoekers. Als ik voor de klas sta en een ouder zegt achteraf dat de puberende zoon – die volgens de moeder weinig interesses heeft – werd geïnspireerd door mij, dan geeft dat voldoening. Maar ik ben lang niet de enige die energie put uit onze missie. Alle mensen die hier werken, werken voor hetzelfde doel. Het is bij velen geen job, maar een roeping. Als iemand dit instituut moet verlaten, is de ontgoocheling groot, zoiets komt hard aan.’

Berghmans wil nog veel meer impact creëren. ‘Technopolis bereikt zo’n 5 procent van de Vlaamse bevolking, terwijl pretparken genre Plopsa, Walibi en Bobbejaanland 40 procent weten te halen. We moeten blijven evolueren om relevant te zijn voor ons publiek. Nu ook door digitale interactie, in plaats van louter fysiek. Hoe pakken anderen dat aan? We kijken hiervoor naar andere organisaties zoals de Antwerpse ZOO/ Planckendael, cinema’s en collega’s uit het buitenland zoals het Evoluon (Next Nature) in Eindhoven, NEMO in Amsterdam, het Science Museum in Londen, … Technopolis is lid van de internationale vereniging ecsite, een platform waar we ideeën uitwisselen. We zijn geen concurrenten. Wij zijn hier heel innovatief en presenteren onze resultaten graag aan anderen.’

‘Jaarlijks mikken we in Vlaanderen op zo’n 70.000 tot 90.000 leerlingen. Dat is nog maar het tipje van de ijsberg van wat we moeten bereiken om een spreekwoordelijk zaadje te planten bij onze jeugd. Ik wil dat Technopolis een vaste halte wordt voor élke school in Vlaanderen. In het voorbije 2025 ontvingen we bij Technopolis 74.926 leerlingen en leerkrachten, een stijging van 7,14 procent vergeleken met het jaar 2024. Voortaan komt ook in het lager onderwijs STEM aan bod, als nieuwe doelstelling. We ervaren vaak dat voor scholen de transportkosten naar Technopolis te hoog zijn en de leerlingen hier niet geraken. Bedrijven kunnen klasbezoeken sponsoren, zodat scholen die factuur uitsparen. Dat maakt echt zoveel verschil. Bedrijven helpen ook mee aan onze opstellingen, zoals DEME en Jan De Nul, of Merck en Johnson & Johnson in de zone rond gezondheid.’

Gaan ingenieurs de wereld redden? ‘Ze hebben alvast de mindset om de wereld te redden. Je ziet veel talenten bij grote bedrijven zoals Siemens, ABB, Schneider Electric … Deze bedrijven zijn bezig met de grote vraagstukken: minder stikstof en schone lucht, proper water, onuitputtelijke energie … Ingenieurs werken zeer oplossingsgericht. Wat weten we, wat is er voorhanden, hoe moeten we dat aanpakken, …’

‘Ik herinner mij uit mijn jeugd de Amerikaanse televisieserie MacGyver, waarbij de actieheld zijn wetenschappelijke kennis en allerhande huis-tuin-en-keukenspullen gebruikte om zich te kunnen redden uit bijna uitzichtloze situaties. En er is ook het verhaal van Apollo 13, de vijfde bemande missie naar de Maan, die misliep door een ontplofte zuurstoftank (Houston, I believe we’ve had a problem, nvdr) waarbij met behulp van ducttape en een plastic zak een passende luchtfilter werd gemaakt.’

‘Mensen onderschatten hoe plezierig kennis is. Voor mij persoonlijk: hoe meer ik weet van de wereld, hoe rustiger ik word. Ik ben dan ook geen doemdenker, maar een vooruitgangsoptimist. Zo zal AI ons helpen, bijvoorbeeld om de klimaatproblemen onder controle te krijgen. Ik denk dat veel mensen rustiger zouden worden als ze meer zouden weten.’

Stéphane Berghmans is sinds 2016 de CEO van Technopolis.

PLASTICS-SPECIALIST WORDT CEO TECHNOPOLIS

Leuvenaar Stéphane Berghmans studeerde Latijnwiskunde, werd vervolgens burgerlijk ingenieur Scheikunde (KU Leuven), en werkte voor zijn doctoraat aan de TU Eindhoven. Daarna volgde een post-doctoraat in Austin (Universiteit van Texas), met onderzoek naar zuurstofgeneratie uit plastics.

Hij was vervolgens onderzoeker bij Total, Milliken & Company, Janssen Pharmaceutica (Johnson & Johnson) en Innovation Manager bij CommScope Connectivity. Bij Vlerick volgde hij een managementsopleiding. Sinds 2016 staat Stéphane Berghmans aan het hoofd van Technopolis, waar hij zijn liefde voor wetenschap en technologie combineert met zijn leiderschapskwaliteiten en zijn missie om jongeren warm te maken voor wetenschap.

‘Een headhunter contacteerde mij en vroeg of ik geen interesse had om bij Technopolis te werken. Ik ben altijd iemand geweest die graag uitdagingen aangaat, zeker als er een mooi maatschappelijk doel aan is verbonden. Je kan in deze job écht impact genereren en dat geeft veel voldoening’, aldus Stéphane Berghmans.

www.technopolis.be

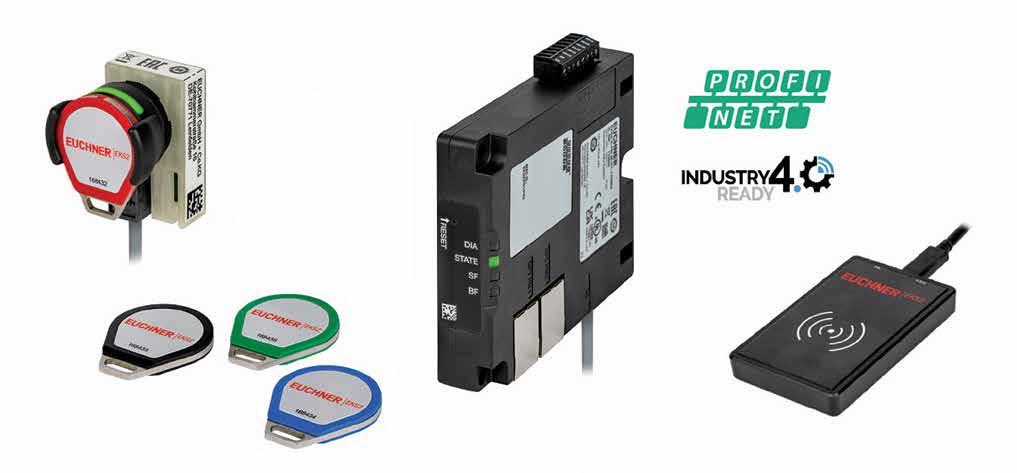

HET NIEUWSTE EKS2 PL E SLEUTELSYSTEEM VOOR

AUTORISATIE EN MACHINEVEILIGHEID

Eigenlijk is het sleutelsysteem EKS2 (Electronic Key System) van EUCHNER voor de gebruiker niets anders dan een sleutelhanger die de machine of toegangsdeur ‘vertelt’ of de persoon bevoegd is. Je hangt de sleutel aan de reader, en de rest gebeurt vanzelf. Het systeem is PL e (Performance Level e), en heeft qua veiligheid de hoogste betrouwbaarheid.

Achter de reader begint het op besturingsgebied pas écht interessant te worden. De antenne in de reader leest de inhoud van de 13,56 MHz Mifare-Desfire transponder en geeft de inhoud door aan de verwerkingsmodule, die in het HMI-paneel zit, of verderop in de machine. Dat kan tot op zelfs 50 meter afstand zijn. De kabel is geschikt om door kabelsleepkanalen te lopen. De verwerkingsmodule -een soort black box- kan met drie schroeven worden vastgezet, óf op een DIN-rail worden geklikt.

Neemt weinig ruimte in De inbouwdiepte van de key-holder is minder dan 2 cm en dat maakt het geschikt voor zelfs de platste HMI behuizingen. Dit was een van de belangrijkste ontwerpcriteria voor dit nieuwe key systeem. Het is namelijk een trend onder besturingsfabrikanten om hun HMI panels steeds dunner te maken.

Interfaces

De verwerkingsmodule is een ‘black box’ waarvan er in de toekomst vele varianten zullen ontstaan. Deze heeft, naast de voedingsaansluiting, twee LAN-connectoren en 6 fysieke uitgangen. Daar kunnen dus heel wat varianten mee worden ontworpen. Afgaande op het merendeel van de gebruikers van dergelijke systemen, is nu als eerste de EKS2 met ProfiNetinterface gelanceerd.

Zou dit systeem in plaats van de zes fysieke veilige uitgangen ook ProfiSafe aan kunnen? Of EtherCAT met FSoE, of EtherNetIP met CIPsafety? In principe wel, maar dat is toekomstmuziek. Vanwege de modulaire opbouw kan er theoretisch erg veel. Wensen uit de markt en mogelijke aantallen worden scherp in de gaten gehouden. Zoals eerder genoemd, zullen er nog vele varianten volgen.

Bedrijfsmodi

Nadat de gebruiker de key heeft geplaatst, worden er in de HMI de keuzemogelijkheden weergegeven waarvoor de persoon geautoriseerd is. Dit zijn de gebruiksmodi van de machine (MO0, MO1, MO2, MO3, MO4, MO5). Nadat de selectieprocedure is doorlopen (met de vinger telkens op andere plaatsen op het HMI drukken), wordt één van de 6 gebruiksmodi aangestuurd door één van de 6 veilige uitgangen.

De Machinerichtlijn, de Machineverordening en normen volgend, blijft de bedrijfsmodus in de geselecteerde toestand actief, totdat de gebruiker een andere mode selecteert of de machine uitschakelt, ook wanneer tussentijds de key niet in de reader aanwezig is. Wil men echter -ondanks wet- en regelgeving- een drop-down bij het verwijderen van de key, dan is dit mogelijk door voor een andere variant te kiezen. Een bedrijfsmodus hoeft niet persé veilig te worden aangestuurd, als uit de RIE blijkt dat dit niet hoeft. Toch blijft het EKS2-systeem PL e, zo is het voor elke toepassing te gebruiken.

Van de zes veilige uitgangen kan er slechts één tegelijk hoog worden. In programmeerjargon is dit 1ooN. Ook de verbonden (veiligheids)besturing moet deze 1ooN-check doen.

EUCHNER

Sinds Mode of (safe)Operation door DGUV werd geïntroduceerd, hebben diverse C-normen de pictogrammen en de benaming van de modus, overgenomen.

Besturingsfabrikanten hebben dezelfde pictogrammen opgenomen in hun bibliotheek. De achterliggende bedoeling is dat een operator die werkzaam was bij fabrikant A, bij fabrikant B op de machines aldaar dezelfde pictogrammen ziet, en dat de uitwerking ervan ook dezelfde is.

Richard Wesley Hamming

Tussen het moment van plaatsen van de key en het activeren van een bedrijfsmodus, vloeit vier keer digitale informatie heen en weer tussen sleutel-besturing-hmi. Deze communicatie vindt plaats in een niet mis te verstane taal: De Hamming taal. Richard Wesley Hamming (1915-1998), was een wiskundige die een manier vond om fouten in codes te detecteren en te corrigeren. Zijn methode wordt onder andere toegepast in de bus-protocollen van ProfiNet/ProfiSafe, EthernetIP/Cip-Safety, EtherCAT/FSoE.

De foutkans in de Hamming-8-methode het EKS2 gebruikt, is 10-12 en dat is nog vele malen beter dan de foutkans van PL e, want die is 10-8. Dus is Hamming-8 goed genoeg voor PL e om mode selectie PL e te maken.

De gebruiker programmeert niets maar configureert slechts

Eerdere generaties van key systemen van EUCHNER worden al decennia door machinebouwers succesvol ingezet. Met de komst van het key systeem EKS2 is er echter iets veranderd. Moest voorheen de ‘Hamming-communicatie’ door de gebruiker in de besturing en HMI worden geprogrammeerd, is er bij EKS2 geen programmering meer nodig om het hoge veiligheidsniveau te behalen. Het hele programma vindt plaats in de black-box, de verwerkingsmodule.

De gebruiker dient uiteraard wel de gegevens van de gebruiker in de key te programmeren, als ook het autorisatieniveau van de gebruiker.

ProfiNet / GSDML / Encryptie / Myfare

De black box wordt door de gebruiker via de GSDML-file gelinkt aan de besturing: Er zijn tot maximaal vier niveaus, bijvoorbeeld; (1) in welk land, (2) in welke plaats, (3) op welke afdeling, (4) welke kostenpost. Deze 1, 2, 3 en 4 moeten matchen tussen key en black-box. Is er geen volledige match, dan wordt de key helemaal niet geaccepteerd. Ook zijn er speciale supervisor codes die de 1/2/3/4 omzeilen. Om organisaties (firma A, firma B) van elkaar te scheiden, dient elke organisatie een unieke 128-bit AES encryptiesleutel te kiezen. Op deze manier scherm je een organisatie af voor keys die er niet thuishoren. Hetzelfde AES-encryptieniveau wordt ook gebruikt bij het beveiligen van bankpassen, mobiel betalen en dergelijke.

Omdat het EKS2 een transponderchip van Myfare/Desfire gebruikt, kunnen tevens andere klantgegevens op de key worden gecombineerd. Een bestaand pasjessysteem kan hiermee eventueel op dezelfde key worden geïntegreerd. Men dient wel op te passen met dergelijke integraties, want welke partij is dan verantwoordelijk voor aanpassing en onderhoud van die data? Integraties zijn pas mogelijk bij toekomstige generaties van dit nieuwe key systeem.

De solid-state key heeft een metalen ring waarmee deze aan een sleutelring/sleutelbos kan worden gehangen. De key kan door middel van lasergravering worden beschreven en zelfs het laseren van een bedrijfslogo is mogelijk. Organisaties zijn soms terughoudend ten aanzien van logo’s, omdat er dan herkenbaarheid is: een verloren sleutel die ergens in het gras ligt met jouw bedrijfslogo erop, is wellicht niet zo’n goed idee. De fabrikant van EKS2 heeft een buitengewone historie ten aanzien van verkrijgbaarheid. Eenmaal ontwikkelde producten blijven voorgoed in het assortiment. In de zeventiger jaren ontwikkelde oplossingen zijn nog steeds verkrijgbaar. Dus geen angst dat EKS2 een eendagsvlieg zal zijn. Nee, er zullen nog vele afgeleide versies volgen, want per slot van rekening is dit een modulair product. Interesse om EKS2 eens uit te proberen en te beoordelen? De fabrikant verstrekt demo’s waarmee u alles kan testen.

www.euchner.nl

Controleer elke Klepstand

STATE FEEDBACK PINCH VALVE

• Real-time statusmonitoring via uitgangssignaal en visuele led-feedback

• Uitermate geschikt voor gesloten regelkring

Leds met kleurcodes voor snelle probleemoplossing

• Ingebouwde Hit & Hold functie

• Compact plug-and-play ontwerp

Scan de QR-code voor meer info of surf naar

shop.clippard.eu

EUROPESE TECHNOLOGISCHE MAAKINDUSTRIE KAN IN 2026 TERUG (ZEER LICHTJES) GROEIEN

Zopas verscheen het Autumn Report van de economisten-werkgroep binnen Orgalim, de Europese overkoepelende organisatie van federaties uit de metaalverwerkende, elektronische & elektrotechnische nijverheid en de machinebouw. Agoria werkte ook mee aan dit rapport.

Belangrijkste boodschap van de economisten is dat de technologische maakindustrie in 2026 terug lichtjes zou kunnen groeien na 3 jaren van industriële recessie in onze sectoren: een daling van 1% in 2023, een daling van 6% in 2024 en een daling van 1% in 2025.

De verwachte lichte groei maakt dus het productieverlies van 8% in de afgelopen 3 jaar helemaal niet goed. Het zou nog wel een paar jaar kunnen duren eer onze sectoren terug het productieniveau van 2022 zullen halen.

De evolutie van de industriële productie (in volume) in 2025 en 2026

SECTOREN

Bron: Orgalim, Autumn Report 2025

Bovendien is de verwachte groei in 2026 verre van zeker. Veel zal afhangen van de uitvoering van de verschillende investeringsbeslissingen. De onzekerheid in de klantensectoren is en blijft groot en dat is vaak geen goede graadmeter voor de investeringsactiviteiten.

De meeste bedrijven in de technologische maakindustrie geven dan ook aan dat het gebrek aan vraag bij de klanten nog steeds de belangrijkste rem op hun activiteit is. Daarnaast geven vele bedrijven ook aan dat hun concurrentiepositie t.o.v. de Chinese invoer de afgelopen jaren fors is achteruitgegaan. Ook dat weegt zwaar op hun activiteit.

De evolutie van de werkgelegenheid in 2025 en 2026

Bron: Orgalim, Autumn Report 2025

De daling van de activiteit in de Europese technologische maakindustrie leidt ook in 2025 tot een daling van de werkgelegenheid met 1,7%. In 2026 zou de daling veel lager liggen (ongeveer -0,5%). Als bij al zouden in 2025 en 2026 tussen 250 en 300 duizend werknemers hun baan verliezen in de technologische maakindustrie.

Orgalim vraagt aan de Europese overheden het volgende:

• Verbeter het ondernemingsklimaat (o.a. door het verminderen van overbodige regelgeving en van administratieve lasten).

• Zwengel de investeringen aan in onderzoek & ontwikkeling, in innovatie en in industriële transformaties.

• Sluit zoveel mogelijk nieuwe handelsakkoorden af om het verlies dat we lijden als gevolg van Trump-tarieven zoveel mogelijk op te vangen door nieuwe markten aan te boren.

• Zorg voor een betrouwbare en betaalbare energiebevoorrading.

Met deze 4 maatregelen kunnen we het vertrouwen langzaam aan herstellen, en de broodnodige investeringen terug aanzwengelen.

www.agoria.be

Bewegende energie eenvoudig gemaakt

Of het nu gaat om verticale, horizontale of roterende bewegingen – als beproefd standaardonderdeel voor de machinebouw of als innovatieve speciale oplossing; als losse componenten zonder minimale bestelhoeveelheid, als kant-en-klare voorgemonteerde systemen of met slimme technologie voor voorspellend onderhoud: bij igus® vindt u de juiste kabelrupsen en kabels voor elke soort beweging van uw machine. Getest in het 4.000 m² grote igus® laboratorium. Configureer en bereken online. www.igus.be

igus® Belgium

Tel. +32 3 330 13 60 info@igus.be motion plastics®

SMC biedt een breed scala aan vacuümoplossingen die zijn ontworpen om aan de uiteenlopende behoeften van verschillende industrieën te voldoen.

Bekijk ons assortiment hier.

voedingsmiddelen

SIEMENS

SIEMENS OP INDUMATION 2026: AUTOMATISERING HERUITGEVONDEN

Indumation, dé Belgische vakbeurs voor industriële technologie, geeft in 2026 opnieuw een podium aan wat industriële bedrijven doet groeien: innovatie. Siemens stelt op de beurs een duidelijke visie centraal: ‘Let’s automate automation.’

In een tijd waarin industrieën onder druk staan door geopolitieke onzekerheid, stijgende energieprijzen, strengere milieueisen en een groeiende skills gap, toont Siemens hoe digitale en duurzame transformatie bedrijven veerkrachtig en competitief maakt.

Tijdens deze achtste editie van Indumation in Kortrijk Xpo kunnen bezoekers op de Siemens beursstand meer dan 30 testmodellen ervaren, een uitleg krijgen door 130+ Siemensexperts, en live demo’s zien van AI Copilots, robotica en Digital Twin-toepassingen.

Fundamentele verandering: automatisering zelf automatiseren

Industriële automatisering evolueert razendsnel: weg van vooraf geprogrammeerde processen naar software-defined en AI-gedreven systemen. Siemens leidt deze shift door automatisering zelf te automatiseren. Met Generative AI en Agentic AI maakt Siemens systemen slimmer: ze lossen taken zelfstandig op, zonder manuele programmering. Dit betekent een fundamentele verandering in aanpak.

Met het Industrial Operations X-portfolio levert Siemens oplossingen die data bruikbaar maken voor IT-systemen en automatisering dynamisch laten reageren op real-time informatie. Zo worden de fysieke en digitale wereld met elkaar gecombineerd en creërt men adaptieve productieprocessen.

Op Indumation 2026 toont Siemens een breed scala aan innovaties die AI integreren in de volledige industriële waardeketen: van een GenAI-powered Engineering Copilot die automatiseringscode genereert in natuurlijke taal, tot een Drivetrain Analyzer Copilot die operators actief ondersteunt op de werkvloer.

De industrie kampt met complexe uitdagingen. Digitalisering en automatisering zijn dé hefboom om efficiëntie, flexibiliteit en kwaliteit te verhogen. ‘Onze missie is helder: technologie inzetten om dagelijkse uitdagingen om te buigen naar opportuniteiten. Op Indumation tonen we hoe AI en softwaredefined automatisering de industrie klaarstomen voor de toekomst’, aldus Thierry Van Eeckhout, Senior Vice President Siemens Digital Industries België-Luxemburg.

Vijf zones, één doel: de fabriek van morgen

De Siemens-stand is opgebouwd rond vijf belevingszones, elk met hands-on demo’s en inspirerende cases:

• Efficient Engineering & Design

Ontdek hoe Digital Twin-technologie en AI-gestuurde Engineering Copilots het ontwerpen versnellen en vereenvoudigen.

• Smart Manufacturing Van generatieve AI tot autonome kwaliteitsinspectie: Siemens toont hoe productieprocessen adaptief en datagedreven worden.

• Smart Intralogistics & Robotica Slimme robots en software-defined automatisering maken intralogistiek autonoom en efficiënt.

• Cybersecurity

Met oplossingen zoals SINEC Secure Connect en een Zero Trust-aanpak beschermt Siemens industriële netwerken tegen toenemende cyberdreigingen.

• Duurzaamheid & Energie-efficiëntie IoT-gebaseerde elektrificatie en energiebeheer zorgen voor lagere emissies en hogere betrouwbaarheid.

Industrial Foundation Models

Hoewel AI vaak als hype wordt bestempeld, bewijst Siemens dat industriële AI tastbare waarde levert: hogere productiviteit, snellere innovatie en betere kwaliteit. Met Industrial Foundation Models, specifiek ontwikkeld voor de industrie, maakt Siemens AI betrouwbaar en schaalbaar.

Wereldwijd werken meer dan 1.400 AI-experts bij Siemens, en het bedrijf is #1 in Europa voor AI-patenten. Op Indumation 2026 laat Siemens zien hoe klanten technologie inzetten om echte resultaten te boeken:

• Best Application Contest: Voor de 7e keer op rij kiest Siemens op Indumation de winnaar van deze wedstrijd, waarin Belgische bedrijven tonen hoe Siemens-oplossingen hun productie slimmer, duurzamer en efficiënter maken.

• Siemens Industry Academy: een platform waar industrie, onderwijs en technologie samenkomen. Op Indumation wordt duidelijk hoe dit ecosysteem innovatie versnelt en talent voorbereidt op de fabriek van morgen.

Bezoek Siemens tijdens Indumation in hal 6. www.siemens.be/indumation

DRIE NIEUWE GRIJPOPLOSSINGEN DIE DE TOEKOMST VAN COLLABORATIEVE EN

INDUSTRIËLE AUTOMATISERING VERSNELLEN

Moderne productie vraagt om intelligente, flexibele en betrouwbare handlingoplossingen. SMC introduceert drie nieuwe grijpers die bedrijven helpen hun productiviteit te verhogen, kosten te verlagen en automatisering eenvoudig uit te breiden. De ZXPE5 Elektrische Vacuümgrijper, de RMH Luchtgrijpers voor Cobots en de MHM Magnetische Grijper vormen samen een krachtige reeks innovaties voor uiteenlopende toepassingen in collaboratieve en traditionele productieomgevingen.

De ZXPE5 Elektrische Vacuümgrijper biedt een volledig geïntegreerde vacuümoplossing die geen externe luchtbron nodig heeft. De vacuümpomp, ontluchtingsklep, drukmonitor en cups zijn geïntegreerd in één compacte unit, zodat het eenvoudig kan worden gebruikt door een M8connector aan te sluiten. Dankzij de 360° LED-indicator en ingebouwde diagnosefunctie krijgen operators direct inzicht in prestaties en onderhoudsstatus. Verder is de ZXPE5 bijzonder veelzijdig doordat hij beschikbaar is met meerdere padconfiguraties (1, 2 of 4 cups) in verschillende diameters, vormen en materialen. Hij integreert bovendien ook eenvoudig met cobots van onder andere Universal Robots, FANUC, Yaskawa en OMRON/Techman.

Voor wie slimmer wil samenwerken met cobots, biedt de RMH-serie Luchtgrijpers een plug-andplay ervaring. Deze nieuwe grijperoplossing integreert naadloos in de cobot. Met drie verschillende grijperontwerpen worden de toepassingsmogelijkheden eenvoudig uitgebreid en telkens perfect afgestemd op de processen. De alles-in-één oplossing met handmatige gereedschapswisselaar maakt daarnaast bediening mogelijk door simpelweg 1 luchttoevoerslang en 1 elektriciteitskabel aan te sluiten. Het geïntegreerde magneetventiel zorgt bovendien ook voor een aanzienlijke vermindering van het luchtverbruik, tot wel 80% in vergelijking met externe installaties.

Voor toepassingen waar traditionele grijpers tekortschieten, biedt de MHM Magnetische Grijper een uitzonderlijke combinatie van kracht en betrouwbaarheid. Met een houdkracht tot 1000 N en een gegarandeerde grip bij stroomuitval blijft elk werkstuk veilig gefixeerd. De zeer lage residuele houdkracht (≤0,3 N) maakt snelle, vloeiende cycluswissels mogelijk. Dankzij de instelbout kan de houdkracht nauwkeurig worden afgesteld, terwijl het driepositiesysteem voorkomt dat er per ongeluk twee werkstukken tegelijk worden meegenomen. Bovendien presteert de MHM uitstekend op oneffen oppervlakken, werkt hij dubbelwerkend en zijn de pads eenvoudig vervangbaar—wat de levensduur verlengt en de inzetbaarheid in diverse industriële toepassingen aanzienlijk vergroot.

Met deze drie nieuwe grijpoplossingen helpt SMC bedrijven om hun productie slimmer, efficiënter en toekomstbestendig te maken. Of het nu gaat om vacuümhandling, cobotautomatisering of robuuste metaalverwerking: deze technologieën verhogen de betrouwbaarheid van processen en vereenvoudigen de overstap naar meer geavanceerde automatisering.

www.smc.be

POWER

MEETS CONTROL

• Compact design en onderhoudsvrij

• Unieke combinatie met gasveren mogelijk

• Application Engineering voor aanpassingen op maat

• Schat aan ervaring uit de automotive-industrie

• Exclusief in kleine aantallen bij

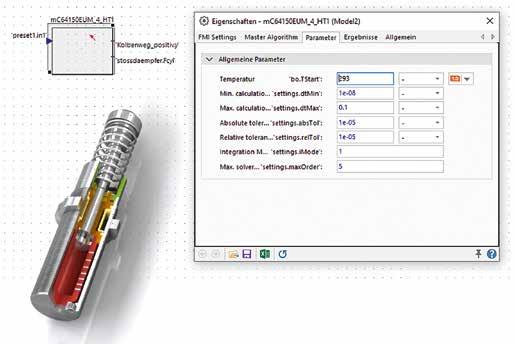

ACE PRESENTEERT INDUSTRIËLE STOOTDEMPERS ALS DIGITAL TWINS

Dempingsspecialist ACE Stoßdämpfer GmbH biedt engineers per direct niet alleen configuratie- en berekeningssoftware, CAD-data en simulatie, maar ook data van digital twins om in virtuele modellen te integreren.