Van 10 t/m 13 maart nemen wij je op de TechniShow mee langs diverse oplossingen voor de dagelijkse uitdagingen binnen de 10 meter rondom jouw industriële werkplek.

www.hoffmann-group.com

Bestel hier uw toegangskaarten

Het is een sinistere betiteling: dark factory. Alsof het gaat over een fabriek waar louche zaken zich afspelen. Of over een hackerscollectief dat probeert via het dark web de wereld nog meer uit balans te brengen. Maar u en ik weten natuurlijk beter. Een dark factory, ook wel lights-out manufacturing-locatie genoemd, is een fabriek die volledig autonoom opereert. Het is misschien lastig om voor te stellen: een grote hal, een paar voetbalvelden aan oppervlakte, waar onderdelen ingaan en (half)fabrikaten uit rollen. Zonder dat er een mens aan te pas komt.

Een van de redacteuren van TechniShow Magazine was onlangs in China. Hij zag het met eigen ogen gebeuren. “We lopen mijlenver achter op China”, zei hij bij terugkomst. Ik ben het niet met hem eens, maar dat in het Verre Oosten serieuze meters worden gemaakt in de maakketen, valt niet te ontkennen. Joost Verschure van Dormac vertelt in dit nummer dat hij verwacht dat we ook in Nederland zullen gaan werken met dark factories.

Dat zal zeker gebeuren. Maar in de meerderheid van de maakbedrijven zullen operators toch hun rol blijven houden. Op TechniShow is versie 3 van de Factory of the Future te zien. Maar liefst 22 bedrijven uit de productietechnologie in Nederland hebben zich verbonden aan dit initiatief. De kracht van de toekomstfabriek is duidelijk: samenwerken. Dat is wat wij in Nederland als de beste kunnen. We zijn al eeuwen niet anders gewend. We moeten wel, als klein landje (dat ondanks ons formaat gewoon de 18e economie van de wereld is). Onze kracht is die samenwerking in de keten.

Voor dit nummer sprak ik onder andere met Anco Euser, eigenaar van Widenhorn. Zijn opa had met het bedrijf al een stand op TechniShow, en dat is altijd zo gebleven. Kleinzoon Anco is er deze editie weer bij. Natuurlijk, hij ontmoet daar mensen die hij anders niet zou ontmoeten. Maar wat hij vooral zo mooi vindt, is de saamhorigheid van de maakindustrie. Iedereen is er, iedereen praat met elkaar. En dat is de basis van samenwerking.

Waarom het goed is dat er geen AM-plein is

Markt

Rapport Wennink: Nederland moet nú investeren

PRINTEN

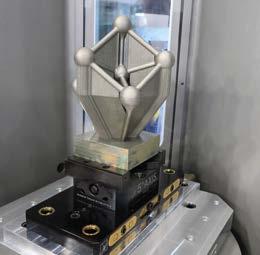

De Eindhovense fabrikant van industriële metaalprinters Additive Industries heeft zijn eerste productieklant binnen voor de nieuwe MetalFab 420K. Het Amerikaanse ruimtevaartbedrijf Stoke Space heeft na een intensief bètatraject besloten vijf systemen aan te schaffen voor de productie van onderdelen voor zijn herbruikbare draagraket.

De MetalFab 420K werd in mei 2025 geïnstalleerd bij Stoke Space in Kent, Washington, waar het systeem gedurende zes maanden werd getest in een productieomgeving. Stoke Space is al langer klant van Additive Industries en maakte de overstap vanuit eerdere MetalFab-systemen. Tijdens de bètaperiode werden diverse complexe onderdelen geproduceerd die bedoeld zijn voor vluchtwaardige hardware.

VLUCHTCOMPONENT

Volgens Stoke Space is additive manufacturing een kerntechnologie binnen het bedrijf, dat werkt aan de volledig herbruikbare Nova-raket. Het nieuwe systeem, uitgerust met vier full-field lasers van elk 1 kilowatt, moet vooral zorgen voor hogere productiviteit en reproduceerbaarheid. “De MetalFab 420K stelt ons in staat om sneller te schakelen van ontwerp naar hardware die daadwerkelijk kan vliegen”, zegt Kunal Naik, senior manager additive manufacturing bij Stoke Space. “Betrouwbaarheid en precisie zijn voor ons cruciaal, en tijdens het bètaprogramma heeft het systeem laten zien dat het klaar is voor productie.”

OPSCHALEN

Na afronding van het bètaprogramma besloot Stoke Space niet alleen het testsysteem te behouden, maar ook te investeren in vier extra MetalFab 420K-systemen. Daarmee vergroot het bedrijf zijn interne additive manufacturing-capaciteit aanzienlijk, met het oog op hogere productiesnelheden en kortere doorlooptijden.

Voor Additive Industries is de stap strategisch belangrijk. De MetalFab 420K is ontwikkeld als productiesysteem voor veeleisende sectoren zoals lucht- en ruimtevaart, waar schaalbaarheid en procescontrole doorslaggevend zijn.

“Dit is precies het type klant en toepassing waarvoor de MetalFab 420K is ontworpen”, aldus CEO Mark Massey van Additive Industries. “Dat Stoke Space nu de stap zet naar meerdere productiesystemen, bevestigt dat het platform klaar is voor industriële inzet.”

De order onderstreept een bredere trend binnen de ruimtevaartsector, waar additive manufacturing steeds vaker wordt ingezet voor kritische componenten. Herbruikbare raketten vragen om korte ontwikkelcycli, snelle iteraties en betrouwbare productieprocessen - precies de punten waarop industriële metaalprinters zich de afgelopen jaren hebben ontwikkeld.

Stoke Space wordt in zijn technologische ontwikkeling ondersteund door onder meer de Amerikaanse Space Force, NASA en de Defense Innovation Unit. Met de uitbreiding van de printervloot zet het bedrijf een volgende stap richting serieproductie van vluchtcomponenten. Voor Additive Industries betekent de eerste productieklant van de MetalFab 420K een belangrijke mijlpaal. Het systeem moet de komende jaren een sleutelrol spelen in de verdere industrialisering van metaalprinten binnen high-end maakindustrieën.

Brainport Industries, Rabobank, KplusV en Brainport Development lanceren Productivity in Practice (PiP), een programma dat productiebedrijven in vooral de maakindustrie helpt hun arbeidsproductiviteit binnen 2 tot 5 jaar met gemiddeld 20% te verhogen. Het initiatief start begin 2026 met een pilot waarin ondernemers, ondersteund door mentoren en experts, in 9 tot 12 maanden werken aan hun eigen productiviteitsvraagstuk. Denk aan slimmer organiseren, beter gebruik van data, technologische innovatie en talentontwikkeling.

De Nederlandse maakindustrie staat onder druk door toenemende internationale concurrentie, personeelsschaarste en achterblijvende productiviteitsgroei. Deze ontwikkelingen vormen een directe bedreiging voor het concurrentievermogen van bedrijven. Tegelijkertijd liggen er volop kansen om de productiviteit structureel te verhogen via technologische innovatie, slimmer organiseren en beter gebruik van data en talent.

SAMENWERKING VOOR IMPACT

De vier partners brengen ieder hun eigen kracht in. Brainport Industries is een netwerk

van hightech maakbedrijven en aanjager van innovatie. Rabobank is co-financier en strategisch partner, met kennis, netwerk en passende financieringsoplossingen. KplusV werkt als ontwikkelaar en uitvoerder van het programma, met expertise in transformatieprocessen, en Brainport Development doet mee als partner in de uitvoering, die het netwerk en expertise inzet om bedrijven te verbinden en het programma te versterken.

Marc Cootjans, directeur Rabobank Regio Eindhoven: “We zien het als één van de voornaamste uitdagingen voor de Nederlandse economie om de arbeidsproductiviteit te ver-

Th. Wortelboer B.V. is sinds kort de officiële vertegenwoordiger van het Finse merk T-DRILL in de Benelux. Met deze samenwerking versterkt Wortelboer zijn positie als leverancier van hoogwaardige oplossingen voor de buisverwerkende industrie.

T-DRILL is wereldwijd toonaangevend op het gebied van buisverwerkingstechnologie, met innovatieve machines voor onder andere buis uithalingen/ vertakkingen, flanging-machines, buissnijden en pijpeind-vervormingstechnieken. De producten van T-DRILL staan bekend om hun precisie, betrouwbaarheid en gebruiksgemak, eigenschappen die naadloos aansluiten bij de kwaliteitsstandaard van Th. Wortelboer.

“Met T-DRILL voegen we een sterk en internationaal gerenommeerd merk toe aan ons portfolio”, aldus het team van Th. Wortelboer. “We kunnen onze klanten nu nog completer ondersteunen met geavanceerde oplossingen voor efficiënte en duurzame buisproductie.”

Voor bestaande T-DRILL-klanten in de Benelux waarborgt Th. Wortelboer een naadloze overgang: ondersteuning, service en onderdelenleveringen worden voortaan via het team in Heumen verzorgd. Uiteraard staat Th. Wortelboer ook klaar voor nieu-

we klanten die kennis willen maken met de T-DRILL-technologie.

Th. Wortelboer B.V. is al decennialang actief als specialist in gereedschappen, machines en toebehoren voor pijp- en plaatbewerking. Vanuit de vestiging in Heumen levert het bedrijf hoogwaardige producten en technische ondersteuning aan klanten in uiteenlopende sectoren.

hogen. Enerzijds om de afhankelijkheid van de hele krappe arbeidsmarkt en van arbeidsmigratie te beperken, en anderzijds om de winstmarges van ondernemingen op peil te houden.”

KETEN

Paul van Nunen, directeur Brainport Development: “De hightechindustrie in de Brainport-regio groeit. De komende jaren worden tienduizenden extra vakmensen gezocht. Tot 2032 gaat het over alle sectoren om een opgave van grofweg 70.000 extra technici en IT’ers om groei én vervanging op te vangen. Dat vraagt een mix van maatregelen, zoals meer instroom uit onderwijs. Tegelijkertijd moeten we de vraag naar arbeid beperken. Daarom is het vergroten van de arbeidsproductiviteit in de maakindustrie cruciaal. Daar is dit programma een mooi voorbeeld van.”

John Blankendaal, Managing Director Brainport Industries: “De kracht van onze regio zit in samenwerking en doen. Productivity in Practice laat precies dat zien: ondernemers die samen aan de slag gaan om slimmer, efficiënter en toekomstbestendiger te produceren. We helpen bedrijven niet alleen groeien, maar zorgen er ook voor dat de hele keten sterker uit de uitdagingen van deze tijd komt.”

Tom van der Schoot, adviseur en partner KplusV: “Wij geloven in ‘ondernemers helpen ondernemers’. Daarom hebben we samen met ondernemers een programma ontwikkeld waarin (maak)bedrijven van elkaar leren en stap voor stap blijvend productiever worden”.

Met dit programma willen de partners bijdragen aan economische vitaliteit en werkgelegenheid in de regio, versterking van ketensamenwerking en innovatie, oplossingen voor arbeidsmarktkrapte, en positionering als partners in toekomstbestendiger ondernemen. Op basis van eerste analyses en interviews wordt verwacht dat deelnemende bedrijven hun arbeidsproductiviteit aanzienlijk kunnen verbeteren, met een gemiddelde stijging tot circa 20% binnen 2 tot 5 jaar. Deze verwachting wordt nader getoetst tijdens de pilotfase, en op basis van nul- en eindmetingen.

Meer weten over het programma, of meedoen? Neem contact op met Daphne Groenevelt, adviseur KplusV, via d.groenevelt@kplusv.nl.

NTT DATA, wereldwijd specialist in AI, digitale transformatie en technologie, lanceert samen met Brainport Industries en Cisco, wereldleider in netwerken en beveiliging, een nieuw innovatielab op Brainport Industries Campus (BIC) in Eindhoven. Het lab – dat in het Factory of the Future Experience Center wordt gerealiseerd –moet de Nederlandse maakindustrie klaarstomen voor de toekomst, door Industry 5.0-oplossingen te ontwikkelen en toe te passen.

Door innovatieve oplossingen te ontwikkelen, zoals digital twin-technologie voor real-time procesoptimalisatie, geavanceerde robotica voor geautomatiseerde logistiek en augmented reality-training (AR) voor het bijscholen van werknemers, versterkt deze samenwerking de link tussen technologie, onderwijs en bedrijfsleven. Dit initiatief ondersteunt bedrijven op BIC en heeft als bijkomend doel het groeiende tekort aan technisch talent aan te pakken door aantrekkelijke carrières in de maakindustrie te creëren.

De drie partners brengen elk hun eigen exper-

tise in. Cisco levert de technologische basis, waaronder private 5G, edge computing en veilige AI-infrastructuur. NTT DATA richt zich op AI, systeemintegratie en slimme productieprocessen. Brainport Industries faciliteert het Factory of the Future Experience Center, fungeert als gastheer en ecosysteemregisseur, en verbindt onderwijsinstellingen en bedrijven om open innovatie te stimuleren.

VERSNELLING VAN INNOVATIE IN NEDERLAND

“Brainport staat voor innovatie, samenwerking en het talent ontwikkelen dat de toekomst van

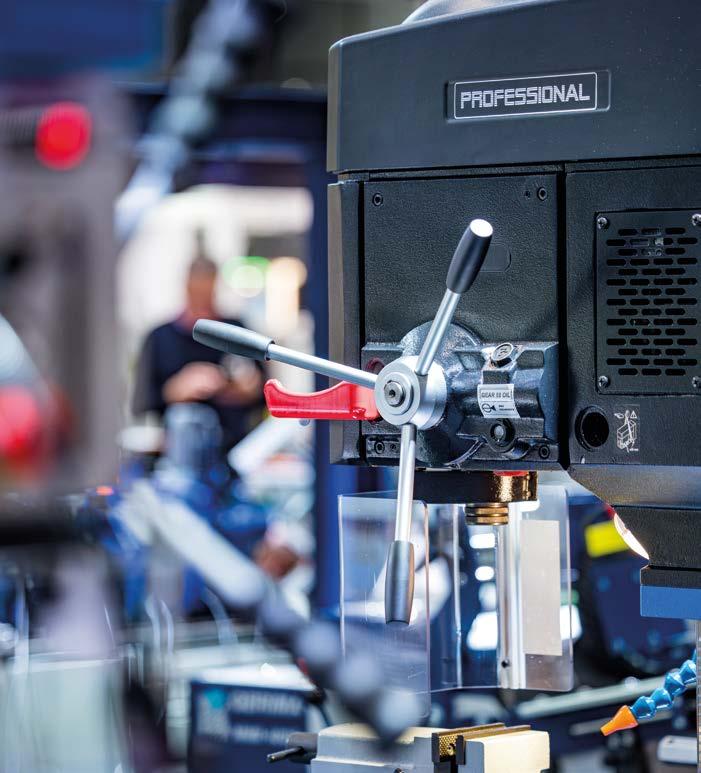

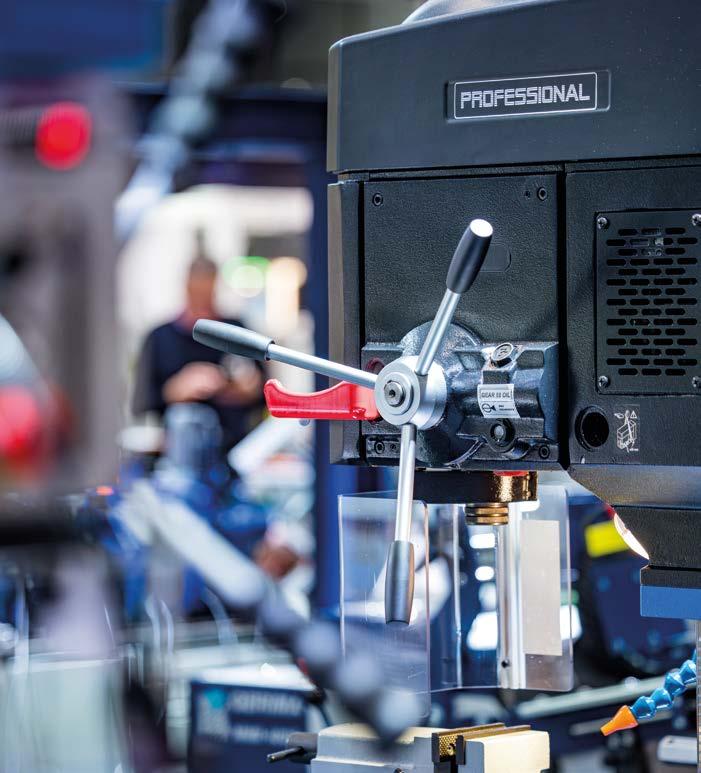

Na meer dan 30 jaar succesvolle samenwerking binnen Hoffmann Group neemt Hoffmann de drie bedrijven Gödde (Keulen), Oltrogge Werkzeuge (Bielefeld) en Perschmann (Braunschweig) over, net als de gelieerde bedrijven Gödde in België en Perschmann in Polen. De koopovereenkomsten zijn op 9 december 2025 ondertekend. De overname wordt naar verwachting in het eerste kwartaal van 2026 afgerond, na goedkeuring door de mededingingsautoriteiten.

Sinds 1993 werkt Hoffmann SE binnen de Hoffmann Group samen met de leveranciers van gereedschap en systeemoplossingen Gödde, Oltrogge en Perschmann. Om in een uitdagende marktomgeving de krachten te bundelen, hebben de drie ondernemers Oliver Gödde, Daniel Oltrogge en Justus Perschmann besloten hun bedrijven aan Hoffmann te verkopen.

Hoffmann SE maakt bekend dat het op 9 december 2025 een overeenkomst heeft ondertekend voor de overname van de vijf bedrijven Gödde GmbH, Gödde SRL, Oltrogge Werkzeuge GmbH, Hch. Perschmann GmbH en Perschmann Sp. z o.o.. De overname is voor Hoffmann een belangrijke strategische mijlpaal om de krachten te bundelen

in een uitdagende omgeving, en zijn marktpositie in de verkoop van gereedschappen en het leveren van diensten voor de industriële productie verder uit te breiden. Alle circa 450 medewerkers van Gödde, Oltrogge en Perschmann worden een waardevol onderdeel van Hoffmann SE.

“Hoffmann Group geniet een unieke reputatie in de branche. We zijn verheugd dat we voor onze klanten de samenwerking met Hoffmann verder kunnen vereenvoudigen als één bedrijf en één leverancier”, aldus Claudia Lenders, verkoopdirecteur van Hoffmann SE. “Voor ons als bedrijf creëert de overname sterke omzetsynergiën en versterkt hij onze marktpositie.”

de maakindustrie waarmaakt. Het Experience Center, uitgerust met een NTT DATA Private 5G-netwerk op basis van Cisco-technologie, is een krachtige impuls voor ons ecosysteem,” zegt John Blankendaal, managing director van Brainport Industries.

“Met dit lab brengen we technologie, kennis en talent samen om de maakindustrie in de Brainport-regio veerkrachtig en toekomstbestendig te maken,” aldus Jeroen van Hamersveld, managing director Nederland bij NTT DATA. “We willen AI en automatisering tastbaar en toegankelijk maken voor iedereen in de sector. Door wereldwijde expertise lokaal in te zetten, versnellen we innovatie in zowel de regio als heel Nederland.”

Paul van der Weijden, country digital acceleration director bij Cisco Nederland, voegt toe: “AI begint bij een veilig en betrouwbaar netwerk. Alleen Cisco combineert geavanceerde netwerktechnologie met geïntegreerde beveiliging, inzicht en samenwerking. Samen met NTT DATA verbinden we technologie met onderwijs en bouwen we aan een sterke, duurzame en weerbare Nederlandse maakindustrie.”

KANSEN VOOR STUDENTEN, MKB EN START-UPS

De Brainport Industries Campus is een toonaangevende internationale hotspot waar meer dan vijftig hightech maakbedrijven en drie onderwijsinstellingen samenwerken aan innovatie, productie en talentontwikkeling. Het nieuwe lab biedt studenten de kans om praktijkervaring op te doen met technologieën als AI en private 5G, en actief bij te dragen aan industriële innovaties. Ook mkb’ers en start-ups profiteren van toegang tot geavanceerde technologie, gedeelde faciliteiten en de kennis van de technologiepartners. Zo worden drempels voor innovatie verlaagd en ontstaan nieuwe toepassingen zoals drone- en AGV-gestuurde logistiek, AR-trainingen en digital twins – allemaal bouwstenen van de ‘Factory of the Future’.

De Nederlandse maakindustrie staat er opvallend sterk voor. Dat blijkt uit nieuwe cijfers uit de EW Top 500, waarin de sector opnieuw laat zien een van de belangrijkste pijlers van de economie te zijn. Van lichttechnologie tot zware scheepsbouw, en van elektronica tot hightech componenten: de diversiteit is groot, maar één rode draad verbindt de topbedrijven. Ze combineren innovatie met industriële slagkracht, en dat levert stevige omzet op.

Met een omzet van 6,1 miljard euro voert Signify (het vroegere Philips Lighting) de lijst van maakbedrijven aan. Het bedrijf bewijst dat een traditionele industrie – verlichting – zich succesvol opnieuw kan uitvinden. Slimme verlichting, connected systems en een sterke wereldwijde aanwezigheid houden het concern aan kop in een markt die razendsnel digitaliseert. Kort daarachter volgt VDL Groep, goed voor 6,0 miljard euro. Het industriële conglomeraat uit Eindhoven is inmiddels een icoon van Brabantse nuchterheid gecombineerd met internationale expansie.

Opvallend is de kracht van bedrijven die buiten de directe schijnwerpers opereren, maar internationaal een grote rol spelen. Hunter Douglas (4,1 miljard euro) laat zien dat ook een niche – raamdecoratie – een mondiale miljardenindustrie kan zijn. Aalberts Industries (3,1 miljard) blijft groeien met slimme oplossingen voor energie-efficiënte gebouwen en industriële automatisering.

Ook scheepsbouwer

Damen Group houdt zich knap staande met 3,1 miljard euro, ondanks grillige internationale markten en geopolitieke onzekerheden. In de categorie tussen 1 en 2 miljard euro vinden we bedrijven die vaak buiten het brede publieke blikveld vallen, maar binnen hun sector wereldwijd erkend zijn: BDR Thermea (Remeha), TKH Group, de Van Leeuwen Buizen Groep en fietsenfabrikant Accell Group.

FAMILIEBEDRIJVEN ALS RUGGENGRAAT

De lijst bevestigt opnieuw de opvallend sterke positie van Nederlandse familiebedrijven. Namen als Royal Terberg Group, Roba Metals, Lely Industries, Van Merksteijn International, Ploeger Oxbo Group en Rensen-Driessen laten zien dat langetermijnbeleid en ondernemerschap prima samengaan met stevige groei. Zij vertegenwoordigen een bredere trend: maakbedrijven die dicht bij hun klanten blijven, eigen technologie ontwikkelen en hun productie bewust

AMR (Autonome Mobile Robot) en zusterbedrijf Romias zijn failliet verklaard door de Almelose rechtbank. De twee aan elkaar gelieerde Twentse hightechbedrijven zijn bezweken onder een schuldenlast van twee miljoen euro.

Het Enterse AMR en Romias ontwikkelden industriële automatisering en zelfrijdende voertuigjes met daarop een robotarm. De robots werden vooral gebruikt in metaalbedrijven en bakkerijen. Bij bakkers werden hete bakplaten uit de ovens gehaald door de robots uit Enter en vulden robotarms bakvormen met beslag.

Drie jaar geleden werkten er nog 35 mensen bij AMR en Romias. Dat aantal is volgens de curator al teruggebracht tot vijftien. De totale schuld, inclusief de vordering die de aandeel-

houders op het bedrijf hebben, ligt volgens de curator op rond de twee miljoen euro. De reden van het faillissement is volgens de directeur dat de markt is ingestort.

Vijf jaar geleden won Romias nog de TechniShow New Tech Award, met het OTTO Fleetmanager-softwareplatform. De Fleetmanager maakt het maken van data-driven beslissingen mogelijk doordat er veel procesdata wordt verzameld en real-time beschikbaar is.

in Nederland of Europa houden. In het segment tussen 400 en 700 miljoen euro vallen vooral de hightechbedrijven op: Neways Electronics, leverancier van complexe elektronica voor onder meer ASML, Heinen Hopman, wereldwijd top in klimaatsystemen voor schepen, Verder International, specialist in industriële pompen. Deze bedrijven opereren vaak in nichemarkten waarin kwaliteit en innovatie zwaarder wegen dan prijs. Dat maakt ze minder kwetsbaar en juist bijzonder competitief.

De volledige EW Top 500 is hier te vinden:

De Fleetmanager bevat verschillende business intelligence dashboards en analysetools om data te bekijken en rapporten te genereren. Al deze analyses kunnen worden gebruikt om gedegen beslissingen te maken, op elk niveau binnen het bedrijf. Tevens is 24/- monitoring op locatie en op afstand mogelijk om een uptime van 99,99% te bereiken. “Dit is echt een Smart Industry-voorbeeld dat data uit het proces verwerkt en daarop reageert. Bovendien is het laagdrempelig, goed toepasbaar in het mkb en snel te integreren op de werkvloer. Wat dat betreft past het bij het thema van TechniShow: ‘The next step in Smart technology’”, aldus de jury destijds.

• Ruime opslagcapaciteit voor diverse plaatvolumes

• Gelijktijdig laden en lossen zonder stilstand

• Te koppelen aan iedere lasersnijmachine

• Onbemande productie 24/7 mogelijk

• Modulair, schaalbaar en toekomstgericht

Te koppelen aan iedere lasersnijmachine

Wisseltijd van max. 120 seconden

Laserbed vrij toegangelijk

Slimme afleglade met uitneembaar deel

Tot 55 opslagplekken bij een enkele opslagtoren

Bezoek onze website en vraag een vrijblijvende offerte aan!

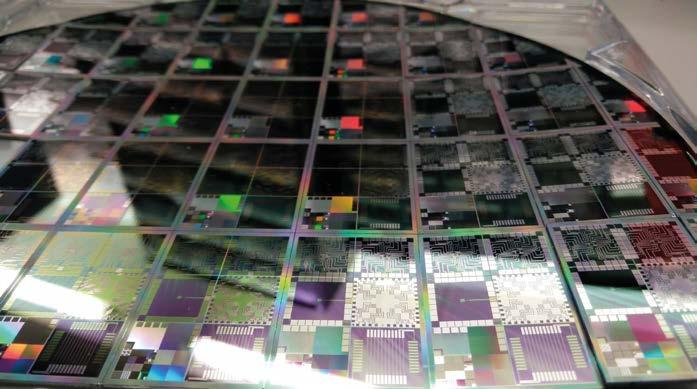

De Nederlandse halfgeleiderindustrie blijkt niet alleen omvangrijker dan vaak gedacht, maar vooral ook opvallend geografisch geconcentreerd. Dat blijkt uit een nieuwe analyse van brancheorganisatie High Tech NL, die voor het eerst in kaart brengt waar in Nederland welke onderdelen van de chipwaardeketen plaatsvinden. Het resultaat: drie krachtige regio’s, ieder met een eigen specialisatie, en een waardeketen die - ondanks zijn complexe karakter - vrijwel volledig binnen de landsgrenzen aanwezig is.

High Tech NL bekeek meer dan zeventig bedrijven en kennisinstellingen die actief zijn in de semiconsector, op basis van de ledenlijst van september 2025. Die dataset beslaat meer dan 80 procent van de totale Nederlandse semicon-activiteiten, uitgedrukt in fte’s. De onderzoekers koppelden deze organisaties aan hun rol in de waardeketen: van chipontwerp tot front-end productie, back-end assemblage, machinebouw en onderzoek. De uitkomst is een serie visualisaties die zowel regionale clustering als functionele specialisatie zichtbaar maakt.

Uit de analyse komt een duidelijk beeld naar voren: Eindhoven, Nijmegen en Enschede vormen de drie dominante hotspots van Nederland, elk met een eigen rol. Eindhoven is onbetwist het centrum van de chipmachine-industrie. De aanwezigheid van ASML, zo groot dat het de rest van de regio op een gra-

fiek volledig zou verdringen, bepaalt het gezicht van het Brabantse ecosysteem. Daarnaast telt de regio een brede laag toeleveranciers en dienstverleners die modules, componenten en services leveren aan de grote machinebouwers. Chipontwerp en onderzoek zijn aanwezig, maar vormen een kleiner deel van de totale activiteit.

Nijmegen, centrum van de Gelderse semiconregio, laat juist een veel gelijkmatiger profiel zien. Hier komen chipontwerp, productie (front-end en back-end), machinebouw en diensten ongeveer even sterk naar voren. Het is daarmee de meest gebalanceerde regio van de drie; een ecosysteem dat zowel chips maakt als de machines die daarvoor nodig zijn. Enschede, tenslotte, is het domein van chipdesign. De Overijsselse regio kent een relatief klein maar sterk gespecialiseerd cluster van ontwerpbedrijven, aangevuld met dienstverleners en moduleleveranciers. Productie speelt er een veel kleinere rol.

Op provinciaal niveau tekent zich een vergelijkbaar beeld af. Kennisinstellingen zijn verspreid over vrijwel alle provincies, maar voor specifieke activiteiten bestaan duidelijke zwaartepunten. Gelderland en Overijssel domineren chipontwerp, Noord-Brabant is het centrum voor machinebouw en aanverwante moduleservices, terwijl front-end productie vooral in Gelderland geconcentreerd is. Backend productie en systeemintegratie zijn eveneens sterk vertegenwoordigd in Gelderland en Overijssel.

De onderzoekers benadrukken dat de gebruikte fte-categorieën zijn genormaliseerd; exacte omvangverschillen zijn dus niet direct uit de grafieken af te leiden. De analyse toont vooral relaties en verhoudingen, geen absolute aantallen.

Het rapport is hier te downloaden

DMG Mori en Haimer hebben een uitbreiding aangekondigd van hun langdurige strategische samenwerking om de digitalisering, automatisering en wereldwijde softwaredistributie van gereedschapsruimtes te versnellen. De overeenkomst breidt de gezamenlijke activiteiten uit naar DMG Mori-showrooms, technische centra en productiefaciliteiten wereldwijd, ten voordele van hun gezamenlijke wereldwijde klanten.

Voor een succesvolle bewerking zijn zowel krachtige machines als uiterst nauwkeurige randapparatuur nodig, die ervoor zorgen dat de precisie van de spil tot aan de snijkant van het snijgereedschap wordt overgebracht. Daarom is de samenwerking tussen DMG Mori, wereldwijd marktleider op het gebied van bewerkingsmachines, en Haimer, wereldwijd marktleider op het gebied van hoogwaardige gereedschaps-, krimp-, voorinstel- en balanceertechnologie, al bijna twintig jaar zeer succesvol en betrouwbaar. Nu omvat deze samenwerking ook de evolutie van de industrie naar machinale bewerkingstransformatie (MX) en digitale transformatie (DX), door de nieuwste Haimer-software toe te voegen aan DMG Mori Qualified Products (DMQP) voor wereldwijde wederverkoop.

Dr. Masahiko Mori, president van DMG Mori, benadrukt het idee van de volgende stap in het partnerschap in het algemeen: “Door nauw samen te werken met Haimer als langetermijnpartner bevorderen we onze MX- en DX-strategie door wereldwijd toonaangevende krimp-, balanceeren voorinstelapparatuur, inclusief hoogprecisiegereedschappen, gereedschapsruimte-automatisering en software-oplossingen, te integreren voor onze wereldwijde klanten. Als toonaangevend bedrijf op het gebied van bewerkingsmachines bieden we samen met Haimer volledige procesintegratie en digitale transformatie in ons DMQP-programma. Deze stap zal de digital twin-connectiviteit in ons machine-ecosysteem versnellen.”

Voor Andreas Haimer, president van de Haimer Group, is de digitale connectiviteit in de gereedschapsruimte-oplossingen van Haimer cruciaal voor het uitgebreide partnerschap: “We zullen ons wereldwijde partnerschap naar een hoger niveau tillen door het concept ‘Tool Room of the Future’ te implementeren met i4.0-voorinstelling, krimpen en balanceren, inclusief onze digitale gereedschaps- en gegevensbeheersoftware WinTool en Tool Room Manager, evenals onze slimme Toolbaseoplossingen als uitgiftesysteem in alle DMG Mori-faciliteiten, showrooms en technologiecentra wereldwijd. Onze gezamenlijke klanten kunnen het complete Haimer-productassortiment eenvoudig via DMG Mori in het DMQP-programma kopen en onze producten, met de mogelijkheid van financiering, integreren op het moment dat ze in bewerkingsmachines investeren.”

In detail omvat de overeenkomst de uitrol van de ‘Tool Room of the Future’: de gezamenlijke inzet van Industry 4.0-oplossingen voor het vooraf instellen, krimpen en balanceren van gereedschappen in combinatie met Haimer-software. Dit gebeurt op het wereldwijde hoofdkantoor van DMG Mori in Tokio, evenals op de belangrijkste productielocaties in Iga (Japan), Pfronten (Duitsland) en andere DMG Mori-locaties wereldwijd. In de Haimer ‘Tool Room of the Future’ wordt elke afzonderlijke assemblagestap getraceerd, gecontroleerd en bevestigd door de Tool Room Manager-software. De digital twins worden gecreëerd door WinTool en de assemblage-opdrachten, inclusief de toleranties van de snijgereedschappen, worden naar de voorinstel-, krimp- en balanceerapparaten gestuurd voor een naadloze dataconnectiviteit. Het opnieuw bestellen van snijgereedschappen kan volledig worden geautomatiseerd met de Toolbase-oplossingen.

Bovendien werd onlangs in de productiefaciliteit in Iga de Haimer Automation Cu-be One geïntroduceerd voor volledig geautomatiseerde, lightsout gereedschapsassemblage die, onder andere door lineare geleidingen, de hoogste nauwkeurigheid garandeert.

Deze geautomatiseerde krimp- en voorinstelcel met cobot en twaalf assen is de ideale oplossing voor betrouwbare en efficiënte gereedschapsassemblage in een productieomgeving met hoge volumes. In combinatie met de hoogwaardige krimphouders van Haimer bleek de installatie van de Haimer Automation Cube One al een gamechanger te zijn voor de productielocatie in Iga, zoals Kazutoyo Moriguchi, Senior Executive Officer Production Engineering en Vice President DMG Mori uitlegt: “We hebben al een aanzienlijke productiviteitsstijging van 30% en meer gezien in onze eigen productie, door een paar jaar geleden over te stappen van conventionele Japanse frees- en spantangsystemen naar Haimer-krimptechnologie. Nu kunnen we met de investering in de Automation Cube One de volgende stap zetten, de gereedschapsruimte volledig automatiseren en ‘lights out’ draaien om het tekort aan vakkrachten op te vangen.”

DOEL

Op de EMO Hannover 2025 hebben Haimer, DMG Mori Technium en WinTool het begin van

een sterk partnerschap gemarkeerd, met als doel de toekomst van digitaal gereedschapsbeheer vorm te geven. Op de stand van DMG Mori werd WinTool geïntroduceerd als nieuwe digitale oplossing voor gereedschaps- en gegevensbeheer. DMG Mori Technium zal WinTool wereldwijd doorverkopen en digitale gereedschapsbeheer- en digitale twin-connectiviteit bieden aan meer dan twintig cam-systemen voor hun gezamenlijke klanten. Kentaro Blumenstengel, Executive Officer DMQP en President van DMG Mori Technium benadrukt: “Haimer is altijd onze belangrijkste DMQP-partner geweest voor de automatisering en digitalisering van gereedschapsruimtes. Nu hebben we deze samenwerking uitgebreid met een wereldwijde software- distributieovereenkomst via DMG Mori Technium, om WinTool, Tool Room Manager en alle Haimer-softwareoplossingen aan onze klanten te verkopen.”

Koichi Nosaka, president van Haimer Japan K.K., vat het nieuwe niveau van samenwerking in Japan en wereldwijd samen, en wijst daarbij op de voordelen van beproefde Haimer-oplossingen voor meer procesbetrouwbaarheid en productiviteit op de werkvloer, die tot uiting komen in recente succesverhalen van Japanse klanten: “Onze Japanse en internationale klanten kunnen profiteren van deze samenwerking om via DMG Mori eenvoudig toegang te krijgen tot al onze producten. Bij gezamenlijke klanten in Japan hebben we gezien dat Haimer-balanceersystemen de levensduur van hun spindels bij kritieke toepassingen met wel 300% hebben verlengd. Ook heeft de introductie van onze Microset-voorinsteltechnologie bij grote Japanse automobielbedrijven geleid tot een hogere nauwkeurigheid, eenvoudigere softwarebediening, en veel minder kalibratiecycli dankzij de thermisch stabiele gietijzeren basis van onze machines.”

Van links naar rechts: Andreas Haimer (president Haimer Group), Kazutoyo Moriguchi (senior executive officer Production Engineering en vicepresident DMG MORI Iga Co. Ltd.) en Koichi Nosaka (president Haimer Japan K.K.)

De op Brainport Industries Campus (BIC) gevestigde ERP-specialist Macroscoop gaat een strategisch partnerschap aan met het Belgische Odoo, ontwikkelaar van open-source bedrijfssoftware. De samenwerking maakt het voor maakbedrijven mogelijk om gebruik te maken van een compleet geïntegreerde, gebruiksvriendelijke en Europees gehoste ERP-oplossing.

Met de keuze voor Odoo zet Macroscoop een belangrijke stap richting verbreding van zijn dienstverlening. “Wij waren al sterk in de hightech maakindustrie,” zegt Merel Overdevest, directeur van Macroscoop. “Met Odoo kunnen we nu ook klanten ondersteunen die actief zijn in service, handel en e-commerce. Het platform biedt een veel bredere scope op bedrijfsprocessen – van productie tot HR en CRM – en sluit perfect aan bij onze kennis van de maakindustrie.”

Odoo, met hoofdkantoor in Louvain-la-Neuve, is wereldwijd actief met meer dan 6.500 medewerkers en groeit jaarlijks met circa 50%. De software begon als open-sourceoplossing voor kleine ondernemingen, maar die doelgroep wordt de laatste jaren snel uitgebreid naar middelgrote en grotere bedrijven.

“Onze missie is om krachtige bedrijfssoftware toegankelijk te maken voor álle organisaties”, zegt Brice Van den Meerssche, verantwoordelijk voor de Nederlandse en Vlaamse markt bij Odoo. “Wij leveren het platform; partners zoals Macroscoop brengen de diepgaande sectorkennis en de lokale implementatiekracht. Die combinatie is precies wat deze samenwerking zo sterk maakt.”

Macroscoop zal als gecertificeerd Odoo-part-

ner verantwoordelijk zijn voor implementatie, begeleiding en hosting. Daarmee biedt het bedrijf klanten een volledig Europese oplossing, een steeds belangrijker onderscheidend punt. “Onze vorige software draaide op Amerikaanse servers”, aldus Overdevest. “Met Odoo garanderen we dat alle data in Europa worden gehost, buiten de reikwijdte van de Amerikaanse Cloud Act. Dat geeft onze klanten – zeker in sectoren als defensie, medische technologie en hightech – de zekerheid dat hun data écht veilig zijn.”

Het partnerschap krijgt ook een educatieve component. Vanuit het Experience Center van Macroscoop op BIC zullen beide partijen samenwerken aan trainingen, demo’s en studentprojecten. Van den Meerssche: “Odoo heeft wereldwijd zijn eigen opleidingsprogramma, Lab Odoo. In Eindhoven kunnen we samen met Macroscoop studenten en professionals laten ervaren hoe modern ERP werkt – niet als log systeem, maar als intuïtief platform dat ondernemerschap stimuleert.”

Overdevest ziet grote kansen: “We zitten op een campus vol maakbedrijven en technische opleidingen. Door samen met Odoo opleidingen en simulaties te organiseren, helpen we een nieuwe generatie engineers en business

developers op weg met de tools van de toekomst.”

HIGH-LEVEL SAMENWERKING

Volgens Van den Meerssche is Macroscoop een bijzondere partner binnen het wereldwijde Odoo-netwerk: “Veel nieuwe partners beginnen nog zonder ervaring in ERP-implementaties. Macroscoop brengt daarentegen jarenlange expertise in projectmanagement en procesoptimalisatie mee. Dat betekent dat we direct op hoog niveau kunnen samenwerken. Voor ons is dat een topsituatie.”

Overdevest vult aan: “Een ERP-implementatie is voor klanten vaak een intensief traject. Omdat wij die processen al door en door kennen, kunnen we de focus leggen op wat echt waarde toevoegt: gebruiksgemak, integratie en duurzame adoptie bij de mensen op de werkvloer.”

Erik Veurink, directeur van Brainport Industries Campus, verwelkomt de samenwerking: “BIC is dé plek waar high-tech maakbedrijven, kennisinstellingen en softwarepartners elkaar vinden. Dat Odoo juist hier samenwerkt met Macroscoop om dieper in de maakindustrie te investeren, onderstreept de kracht van het BIC-ecosysteem. Wij faciliteren deze samenwerking graag.”

Met de nieuwe samenwerking positioneert Macroscoop zich als het gezicht van Odoo voor de maakindustrie in Nederland, terwijl Odoo via BIC een directe verbinding legt met een van Europa’s meest innovatieve productieregio’s.

Om aan de NAVO-norm te voldoen van kernuitgaven voor defensie ter waarde van 3,5 procent van het bbp in 2035, zullen de defensie-uitgaven in Nederland sterk stijgen: van 22 miljard euro in 2025 tot circa 38 miljard euro in 2030. Cumulatief leidt dit tot defensie-investeringen van circa 178 miljard euro tussen 2025 en 2030. “Daarvan kan zo’n 41 miljard euro beschikbaar komen voor de Nederlandse maakindustrie”, schat Bastiaan Oomens, die als partner van PwC-Strategy& actief is voor maakbedrijven. “In ons onderzoek hebben we ruim drieduizend Nederlandse productiebedrijven geïdentificeerd die een rol kunnen spelen bij het invullen van deze enorme opschalingsbehoefte, met name in een rol als cruciale toeleverancier."

Dat er met name voor de toeleveranciers van Defensie veel ruimte is voor groei, legt Daniel de Jager uit, die als PwC-partner Publieke Sector verantwoordelijk is voor de dienstverlening aan het ministerie van Defensie. “We hebben in Nederland een beperkt aantal Original Equipment Manufacturers (OEMs), die onder andere maritieme vaartuigen, kleine landvoertuigen en drones maken. Het meeste defensiematerieel wordt in het buitenland aangeschaft. Maar bij de productie van allerlei hoogwaardige onderdelen en subsystemen is veel ruimte voor de Nederlandse maakindustrie.”

‘DUAL

Een verdrievoudiging van de output, dat is volgens de berekeningen van PwC-Strategy& de opgave voor de huidige Nederlandse toeleveranciers van Defensie om de investeringstoename bij te houden. Oomens: “Dat vraagt om professionalisering, uitbreiding en optimalisatie bij de bedrijven die nu al aan Defensie leveren. Maar zij kunnen de vraag niet alleen aan. Er is inzet nodig van veel meer Nederlandse maakbedrijven vanuit de civiele sector om hun bestaande hoogwaardige oplossingen ook in de defensiesector toe te passen (zgn. ‘dual use’, red.). Daarbij geldt dat toeleveranciers met een gespecialiseerde defensie-oplossing straks aan zowel binnenlandse als buitenlandse OEMs kunnen gaan leveren. Al met al biedt dit grote mogelijkheden voor de hoogwaardige Nederlandse maakindustrie en voor het langdurig verdien- en innovatievermogen van Nederland.”

TOEGANG TOT DE DEFENSIEMARKT

Nederlandse maakbedrijven produceren nu al technologische hoogstandjes voor de halfgeleiderindustrie en voor medtech-bedrijven die evenzogoed van waarde kunnen zijn voor Defensie. Denk aan optische technologie, complexe bewegende delen en hoogwaardige metaalbewerking. De toegang tot de defensie-

markt is echter niet zomaar verkregen. De Jager: “Er zijn strenge veiligheidseisen, certificeringen, restricties rondom inkoop en verkoop, en allerlei andere compliance-kwesties. Financiering kan ingewikkeld zijn en je moet de weg vinden als toeleverancier in het defensie-ecosysteem. Dat zijn vanzelfsprekend allemaal zaken waarbij PwC kan helpen om een levensvatbare en schaalbare businesscase te ontwikkelen.”

Allianties als aantrekkelijke toeleverancier Behalve de organisatorische voorbereidingen is ook samenwerking tussen maakbedrijven mogelijk een belangrijke route naar zakendoen in de defensie-industrie. Oomens: “Als maakbedrijven in allianties hun capaciteiten afstemmen op de vraag van Defensie, kunnen zij gezamenlijk een aantrekkelijke toeleverancier worden. Juist de combinatie van hoogwaardige technologieën kan leiden tot echt onderscheidende subsystemen. Van de ruim drieduizend Nederlandse bedrijven die we in ons onderzoek identificeerden, zijn de meeste kleine en middelgrote ondernemingen, voor wie het sluiten van partnerships extra interessant is. En daar zijn we in Nederland ook goed in, zie Brainport en de regio Twente bijvoorbeeld, waar PwC bij veel succesvolle samenwerkingen betrokken is.”

Sectorbreed beeld van mogelijkheden

Mobilising the Dutch defence industry biedt door data gedreven inzichten voor maakbedrijven die willen onderzoeken welke aanknopingspunten zij hebben in de defensiesector. PwC bracht door interviews met verschillende Europese OEMs en toeleveranciers in kaart hoe de investeringen procentueel verdeeld worden over verschillende subsystemen en componenten. Ook beschrijft de publicatie de vereiste capaciteiten en technologieën om die

subsystemen en componenten te vervaardigen. Met gebruik van AI werd vervolgens een gedetailleerde inventarisatie van maakbedrijven uitgevoerd, en werden de subsystemen en componenten gekoppeld aan Nederlandse maakbedrijven die ze kunnen produceren. Zo ontstaat een sectorbreed beeld van de mogelijkheden, dat individuele bedrijven als startpunt kunnen nemen voor een businesscase.

WERELDEN ONTSLUITEN

Behalve voor civiele maakbedrijven die een stap naar de defensie-industrie willen maken, geeft het rapport ook inzichten voor investeerders, defensiebedrijven en de ministeries van Defensie en Economische Zaken. De Jager: “Zoals het ecosysteem van defensie echt een wereld op zich is, is de waardeketen van civiele maakbedrijven voor veel mensen in defensie ook echt onbekend gebied. Met ons rapport en ons advieswerk hopen wij die werelden voor elkaar te ontsluiten. Zo maken we met elkaar doeltreffende investeringen mogelijk die voor de bv Nederland en voor vrede en veiligheid van groot belang zijn.”

Meer weten over de kansen voor NL-maakbedrijven in de defensie-industrie? Download hier Mobilizing the Dutch defense industry.

Het thema van Dormac CNC Solutions bij TechniShow is de vraag hoe je een one-hit-machining echt kan laten renderen. Hoe kunnen wij een klant beter voorbereiden om om te gaan met hun grote investering in een nieuwe machine? En dat gaat twee kanten op: wij moeten ook leren van de klant. Het hele proces moeten we samen beter voorbereiden, zodat alles uit een machine kan worden gehaald.”

Dit zegt Joost Verschure, directeur bij Dormac CNC Solutions. Hij ziet een ontwikkeling naar zogenoemde dark factories, Een dark factory, ook wel bekend als lights-out manufacturing, is een fabriek die volledig autonoom opereert. One-hit-machining past daar naadloos is. Een werkstuk wordt één keer opgespannen in de machine en alle bewerkingen - frezen, draaien, boren, tappen, contouren – vinden achter elkaar plaats.

“Zo'n proces moet je voorbereiden. En dat geldt niet alleen voor het maken van een betonnen fundering, maar met name om de klant klaar te maken om hun machine rendabel te krijgen. Binnen vier weken moet dat zo zijn. Dat kan alleen als je vooraf alles al hebt geregeld. Een operator weet hoe hij vanuit multitasking een perfect product in één keer af kan en wil hebben. Dat is maar een onderdeel. Hoe zorg je ervoor dat het proces eromheen zo is ingericht, dat een operator ook daadwerkelijk zijn werk kan doen? Dat is de volgende stap.”

Hij geeft aan dat ook Dormac CNC Solutions moet investeren in knowhow van zijn instructeurs en monteurs. Vandaag de dag is het in de hele industrie nog steeds zo dat een leverancier pas gaat acteren op het moment dat iets niet goed loopt. “Dat moeten we voor zijn. En dat betekent beter nadenken om fouten te voorkomen, en vooraf beter met elkaar in gesprek gaan. Wij moeten ons werk beter doen, en daar hebben we de klant ook bij nodig, om beter te begrijpen wat zijn processen zijn. We moeten het samen oplossen.”

In een hoogwaardige maakindustrie zoals Nederland die kent, moeten verspaners zich continu verbeteren. Automatisering en procesverbetering staan centraal, anders valt niet te concurreren met de rest van de wereld. Op TechniShow verzamelen diverse leveranciers zich om de toekomst te laten zien, van dark factories tot educational. “2026 is het jaar van de opleving, en in 2027 stoten we door”

Op de TechniShow laat Dormac CNC Solutions samen met Dormatec en Dormac Robotics zien hoe deze aanpak er in de praktijk uitziet. Bezoekers kunnen onder andere de DN Solutions DNX 2100 ervaren, een compacte multitaskingmachine voor complete bewerking in één opspanning. Daarnaast wordt de nieuwste 5-assige DN Solutions DVF 5000 getoond, gekoppeld aan een beladingssysteem van RoboJob. Ook zijn een Swiss-type langdraaimachine, de Hanwha XD26, en een highspeed machine, de Exeron MP7, te zien. In combinatie met seminars en interactieve sessies met onder andere Promicron en Mastercam, en de introductie van vernieuwde Silent Tools van Sandvik, wordt One-Hit-Machining niet alleen toegelicht, maar vooral ervaren als wat het werkelijk is: een doordachte aanpak waarmee investeringen sneller en structureel hun waarde bewijzen.

Bendertechniek heeft een andere stand dan voorheen. Het bedrijf heeft er bewust voor gekozen om minder machines te presenteren, vertelt David Bender, mede-eigenaar van het bedrijf. “In de maakindustrie draait niet alles meer om de machine. Het proces eromheen - en het optimale uit zo'n machine halen - is vandaag de dag net zo belangrijk. Die optimalisatie in nauwkeurigheid en betrouwbaarheid willen we met onze klanten maken.”

Waar Bendertechniek bij vorige TechniShow-edities een indrukwekkende hoeveelheid machines toonde, is de aandacht nu gericht op twee eye-catchers: een grote Matsuura MAM-72-70V freesmachine met palletlader en de nieuwe generatie Ibarmia column freesmachine die full option is uitgerust. De keuze is dus om twee in het oog springende machines te laten zien, in plaats van een park. Bijzonder is dat beide machines ook lasermeting gaan laten zien.

“Lasermeting past in de trend van de toegenomen eis van precisie: hoe haal je de maximale nauwkeurigheid uit een machine?”, zegt Bender. “Niet voor niets werken we met een partner als Renishaw samen. Innovatie staat hoog op de agenda. Als leverancier moeten we staan voor verstand, kennis en kunde. Onze servicedienst is daarom cruciaal. Een machine leveren is één, maar het maximale uit de machine halen wordt steeds belangrijker. En daarin willen we voorop lopen.”

TOPSEGMENT

Hugo Oude Reimer van het gelijknamige bedrijf wil dat zijn onderneming bekendstaat als de expert op het gebied van verspaning met nauwkeurigheden in het micronbereik. “Hoge nauwkeurigheden met een hoge output. En dan niet alleen met onze machines, maar ook met emulsie, olie, automatisering, gereedschap. Alles, voor de bovenkant van de markt. Want in het topsegment verspanen zien wij toekomst voor Nederland en Europa.”

De Nederlandse (en Europese) maakindustrie is volgens hem in staat om door zijn hoge niveau te concurreren met andere regio’s in de wereld. Van tekening, via analyse, naar een eindproduct. Ook daarom heeft Oude Reimer een breed aanbod op de beurs. “Geen allegaartje”, zegt Oude Reimer. “Verspanen op dit niveau vereist afstemming op alle onderdelen van het proces. Dat kunnen wij bieden.”

Concreet heeft Oude Reimer bijvoorbeeld een vijfassige Röders RPT600DSH met drie demoproducten onder spaan staan. Daarnaast introduceert het de Chiron Micro5XL in Nederland: een vijfassige microfreesmachine, nauwkeurig en snel, met een zeer compact vloeroppervlak. Van STAR staat een langdraaimachine op de stand, met programmeersoftware van CAD2M (SollidCAM). Voor het bewerken van constructiestaal toont Oude Reimer de Ficep Valiant 603VLB boor-/freesmachine. De Wafios BMZ6 CNC-machine staat er om het nauwkeurig buigen van buis te demonstreren.

Van Haimer staan er de Powerclamp en Microset krimp- en voorinstelapparaten, in gebruik bij de Röders-demo. De Forplan Ergospin is een polijstmachine voor productief polijsten en/of ontbramen met repeterend resultaat. Tot slot staat er een Motorex-automatiseringsysteem voor het managen van koelvloeistoffen en snij-oliën. Bij iedere machine staan passende toebehoren, zoals gereedschap en spanmiddelen, en per leverancier zijn experts aanwezig voor ondersteuning op de 255 m2 grote stand.

“We hebben een primeur voor Nederland: een nieuwe machine”, vertelt Bastiaan Clement van Style CNC trots. “We hadden hem al staan op de EMO in Hannover, maar nu laten we hem aan Nederland zien. Het is de Style 1300 CNC-draaibank, bedoeld voor het produceren van hoogwaardi-

Manufacturing Intelligence that transforms operations ATS800

Krachtige machines, slimme gereedschappen en innovatieve oplossingen –dát is Laagland! Al sinds 1931 helpen wij bedrijven in de metaalindustrie om sneller, efficiënter en preciezer te werken.

Kies je voor topkwaliteit precisie technologie, innovatie en ervaring? Dan kies je voor Laagland!

Automated precision for high-volume production

• Tool Management Solutions (TMS)

• Werkstuk Opspannen

• 3D Metaalprinten

Gereedschap

Kasten

Bezoek ons op de TechniShow hal 10 en hal 11 Meer informatie vind je op onze website.

• Automatiseren

ge enkelstuks en kleine series, zonder dat ingewikkelde CNC-programmering nodig is. Ons doel is om grotere machines ook standaard te leveren.”

Hij vindt dat dit soort grote machines direct beschikbaar moeten zijn, net als kleinere draaibanken. Dit soort machines kan een plek vinden bij defensiebedrijven, maar Clement ziet ook vanuit Duitsland en Italië de vraag naar grotere draaibanken toenemen. Gedeeltelijk omdat concurrenten zijn weggevallen, maar ook omdat niet alle grootverspanende machines heel complex hoeven te zijn. Goed is goed genoeg.

Opvallend is dat Style CNC op TechniShow een ‘educational’ hoek inricht, gericht op het onderwijs. Daar passen machines als de STYLE MC 350 CNC-freesmachine en de STYLE SB 300 CNC-draaibank bij. “Dit soort kleine draai- en freesbanken is ideaal voor het onderwijs. We zetten deze twee machines apart, met een speciale afrastering eromheen. De machine is wat lichter uitgevoerd, met veel zichtlijnen dankzij het glas. Het zijn geen tafelmodellen, maar echte industriemachines. Geschikt voor kleine werkstukken en ideaal voor scholen, om mee te leren.”

OPLEVING

Promas heeft dit jaar een kleinere stand dan normaal op TechniShow. Volgens directeur Richard Hermans een logische keuze. “We zien een

toename van automatisering. De machine is nog steeds het hart, maar ook een onderdeel van het hele proces. Dat proces is vandaag de dag simpelweg belangrijker geworden.”

Dat is dus te zien in de opstelling. Zo staat er een drieasser van Hartford en twee machines van Hedelius met een eigen palletbehandelingssysteem. Er is deels een eigen automatisering van Hedelius te zien, maar ook van Teqq, een turn-key-pakket voor het transformeren van een CNC-freesmachine en -draaibank tot onbemande productiecellen. Volgens Hermans staat deze TechniShow aan de vooravond van een opleving van de productietechnologie-markt. “Ik zie ASML weer rustig terugkomen bij mijn klanten in de markt. Ze vragen weer meer. Daarnaast zie ik groei bij Defensie. Dat zoekt maakfaciliteiten, zowel direct als indirect. Tot slot zie ik dat bedrijven die niet ASML-gerelateerd zijn het sowieso al goed doen. Koppel dat aan groei in de energiesector en de off-shore in het westen; dan merk ik dat de vraag zeker aantrekt. Het is een golfbeweging die we natuurlijk kennen. Het is de afgelopen veertig jaar niet anders geweest. Dus wat mij betreft is 2026 het jaar van de opleving. En in 2027 stoten we door.”

TechniShow voor het eerst aangelegd met ESEF Maakindustrie in het hart

De gehele maakindustrieketen op één plek

Inspirerende themapleinen

Vernieuwde segmenten

Bekijk nieuwe technieken, materialen en innovaties

Onderhoud en vergroot je netwerk

10-13 maart 2026

Neem je collega mee!

Exposanten tonen additive manufacturing als onderdeel van het maakproces

Vakbeurs TechniShow kent dit jaar geen additive manufacturing-plein. Wel tonen verschillende exposanten hun AM-technologie op hun reguliere stand. Additive manufacturing is immers gewoon een productietechnologie, net zoals frezen, draaien, vonken of lasersnijden. En additive manufacturing is onderdeel van een maakproces dat wel naadloos aansluit op de themapleinen op de beurs, zowel over Defensie, de semiconductorindustrie, en de Factory of the Future van FPT.

Hal 10 van TechniShow 2026 wordt voor de bezoekers een andersoortige beurshal dan ze gewend zijn. De pilot van twee jaar geleden, waarbij enkele exposanten een complete productielijn bouwden om aan te tonen dat de Fabriek van de Toekomst eigenlijk vandaag al bestaat, krijgt hier een vervolg. Een veel breder vervolg. Niet alleen tonen exposanten onder auspiciën van FPT de volgende stappen in de Factory of the Future, de branchevereniging richt in deze hal ook een Semicon-informatieplein, Defensie-informatieplein en Green Manufacturing-plein in. Additive manufacturing past bij alle drie deze thema’s.

In de halfgeleiderindustrie zet ASML sterk in op 3D-metaalprinten, omdat de huidige productietechnieken voor bepaalde componenten tegen de grenzen aanlopen. Denk daarbij zowel aan functie-integratie, zoals koeling geïntegreerd in bijvoorbeeld een waferchuck, aan gewichtsreductie, maar ook aan het optimaliseren van vloeistofstromen zodat er minder turbulenties ontstaan. Voor Defensie is additive manufacturing vooral een technologie die de paraatheid van militaire apparatuur verhoogt. In plaats van afhankelijk te zijn van lange aanvoerketens en kostbare voorraden reserveonderdelen, kun je door

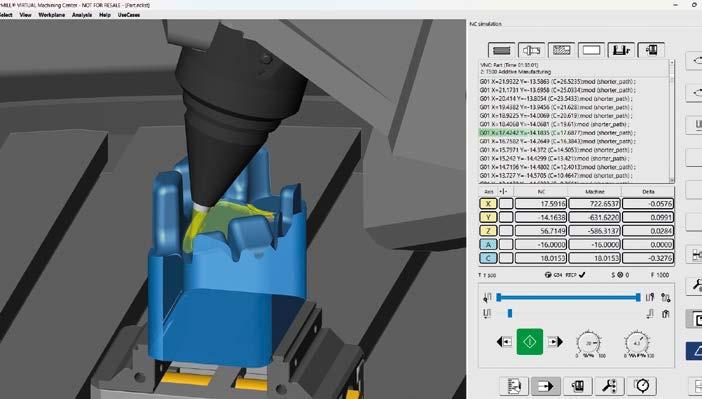

hyperMill laat zien hoe je met Virtual Machining en hyperMill de 3D-geprinte onderdelen voor nabewerking niet meer exact hoeft op te spannen in de CNC-freesmachine. Met de Best Fit functie en de digitale taster wordt de exacte positie bepaald, waarna het programma de NC-code aanpast.

DN Solutions is een nieuwkomer in de AM-industrie. De machinebouwer legt veel nadruk op de integratie van AM in het verspanend proces. Op TechniShow kun je bij Dormac CNC Solutions zien hoe AM-werkstukken worden nabewerkt op een 5-assige CNC-machine, en hoe de softwarepakketten voor AM en CNC-bewerken naadloos op elkaar aansluiten.

componenten on-demand te 3D-printen overstappen op digitale magazijnen. Geen fysieke onderdelen meer op voorraad houden dus, maar het 3D-model met de printinstructies opslaan en on-demand het reserveonderdeel produceren, zonder gereedschappen. Desnoods enkelstuks. In de oorlog in Oekraïne is volop ervaring opgedaan met regionale 3D-printcentra voor het herstellen van onderdelen of het snel produceren van spare parts. AM is de levenslijn voor de troepen,

zo verwoordde een Oekraïense legerofficier het vorig jaar tijdens het derde European Military AM Symposium åEn ook in Green Manufacturing kan 3D-printen een rol spelen. Hoe duurzaam is het om een blok aluminium of titanium, waarvan de productie veel energie vergt, tot 90 procent te verspanen? Niet voor niets onderzoeken momenteel meerdere Nederlandse hightech toeleveranciers of ze grote frames met ‘direct energy deposition’ kunnen printen, zodat ze hooguit nog

Renishaw neemt met de nieuwe Libertas-software een belangrijke kostenfactor in additive manufacturing weg: het printen van supportstructuren. Doordat deze veel minder vaak nodig zijn vanwege de dynamische aanpassing van scanparameters, bespaart Renishaw kosten en verbetert het de oppervlaktekwaliteit van de onderdelen.

10 procent van het materiaal hoeven te verspanen. Deze technologie zou hen, bijvoorbeeld voor smeeddelen, minder afhankelijk maken van lange levertijden en onzekere supply chains.

Additive manufacturing is geen standalone technologie; er zijn altijd nabewerkingen nodig. Laurens-Jan Cammeraat, bij Laagland bezig met de machines van het Duitse One Click Metal: “Metaalprinten hoort er op de werkvloer bij; het is onderdeel van een heel proces.” De Duitse fabrikant One Click Metal, onderdeel van Index, heeft afgelopen jaar met de nieuwe MPrint Pro en MPure Pro een belangrijke stap gezet richting de industrialisatie van additive manufacturing. Niet alleen zit er een krachtigere laser in de nieuwe machine (500 W tegenover 200 W in de vorige versie), zodat men sneller en binnenkort met nieuwe materialen kan printen; ook bevat de machine nu een ‘life long’-filtersysteem. Daardoor kan men langere tijd produceren zonder tussenkomst van een operator. Met de MPure Pro wordt het verwerken van het poeder verder geautomatiseerd. Het vullen gebeurt geautomatiseerd, net als het filteren. “Met deze vernieuwingen kunnen we echt naar serieproductie gaan”, zegt Cammeraat. Dat hoeven niet altijd hightech componenten te zijn; ook relatief eenvoudige onderdelen kunnen zich heel goed lenen om additief te produceren, als de businesscase klopt.

MINDER SUPPORTMATERIAAL NODIG

Serieproductie: dat beoogt ook Renishaw met zijn nieuwe ontwikkelingen op het vlak van additive manufacturing. Het Britse concern laat op TechniShow zien hoe innovaties twee van de grootste uitda-

gingen in metaal-AM wegnemen. Een cruciale rol hierbij speelt de nieuwe Libertas-software die Renishaw op alle Ren AM500-machines aanbiedt. Tot nog toe moeten supportstructuren worden geprint om overhangende delen te ondersteunen. Met de Libertas-software worden de scanparameters dynamisch aangepast; ze zijn dus verschillend per sector van de bouwplaat. Hierdoor zijn minder supportstructuren nodig. Dit heeft twee belangrijke voordelen: de kosten per geprint onderdeel gaan omlaag, en de oppervlaktekwaliteit verbetert doordat er minder support hoeft te worden verwijderd. Daarnaast kan men nu onderdelen gaan ‘stapelen’, dus meerdere componenten boven elkaar printen. Dit zorgt voor een forse verlaging van de kostprijs per onderdeel. De tweede innovatie bij Renishaw is het ‘long life’-filter. De nieuwe filters worden automatisch gereinigd en hoeven dus nog slechts sporadisch te worden verwisseld. Ook dat scheelt tijd en geld, en het maakt langdurige, ononderbroken additive manufacturing-productie mogelijk.

Afgelopen jaar zijn enkele fabrikanten van CNC-machines in additive manufacturing gestapt, waaronder DN Solutions. “Wij zijn ervan overtuigd dat er geen alternatief voor additive manufacturing is

Start user report

In de ruimte worden fouten keihard afgestraft. Daarom vertrouwt de lucht- en ruimtevaart op bewerkingscentra en automatiseringsoplossingen van HERMLE. Logisch. Wie verantwoordelijk is voor miljoenen, laat niets aan het toeval over. Dat geldt ook in München: daar zorgt een startup voor een revolutie in ruimte-exploratie. www.hermle-nederland.nl

wanneer er op een concurrerend niveau wordt geproduceerd”, zo zei Vino Suntharakumaran, vice-president AM, vorig jaar op EMO, over de reden waarom de Koreaanse machinebouwer met AM-machines op de markt komt. Dormac CNC Solutions zal op TechniShow toepassingen tonen. Bijvoorbeeld een afdekkap van een spindel die is 3D-geprint met geïntegreerde koelkanalen voor een efficiëntere koeling. DN Solutions legt sterk de nadruk op de integratie van additive manufacturing in de verspanende workflow, omdat de 3D-geprinte onderdelen altijd moeten worden nabewerkt, bijvoorbeeld de aansluitvlakken die een hogere nauwkeurigheid vragen dan met metaalpoeder-printen mogelijk is. Software speelt hierin een belangrijke rol: DN Solutions biedt samen met de softwarepartner een oplossing om bij het maken van het programma voor de AM-machine al rekening te houden met deze nabewerking. Op de stand van Dormac CNC Solutions wordt het nabewerken op een 5-assig bewerkingscentrum gedemonstreerd, evenals de software die de fabrikant hiervoor meelevert met de metaalprinter.

CAM-SOFTWARE VOOR AM

Op het vlak van software voor additive manufacturing is er dit jaar op TechniShow nog meer te zien. CAM-ontwikkelaar Open Mind was een van de eersten op de markt met CAM-software voor AM en CNC-bewerken. hyperMill Additive Manufacturing is een volledig geïntegreerd CAM-pakket, wat betekent dat men op hybride machines (verspanen en AM) naadloos kan wisselen tussen het programmeren van de additieve en de verspanende bewerking. Inmiddels heeft hyperMill voor het nabewerken van onderdelen die op een LPBF-machine zijn geprint de functie Best Fit geïntroduceerd. Deze onderdelen moeten, nadat ze van de bouwplaat zijn verwijderd, worden opgespannen om 5-assig na te bewerken. Als het 5-assig bewerkingscentrum is voorzien van een digitale meettaster, kan men vooraf in virtual machining de bewerking programmeren, waarna het niet langer nodig is het onderdeel in de machine exact te klokken. Met de meettaster wordt de positie in de machine bepaald, waarna de software de NC-code aanpast aan de fysieke positie van het werkstuk in de machine.

Ook Mastercam heeft een specifieke add-on voor additive manufacturing. APlus kan worden gebruikt voor het programmeren en simuleren van de banen in het Direct Energy Deposition-proces (DED), het oplassen met poeder of draad. De CAM-software bevat gereedschapsbanen die specifiek zijn ontwikkeld voor de complexe geometrieën die met additive manufacturing mogelijk zijn. Door de integratie met de Mastercam CAM-software kunnen gebruikers het resultaat van het AM-proces visualiseren. Een van de toepassingen is het repareren van de tip van turbinebladen. Nadat de beschadigde tip is weggefreesd, kan men in APlus het turbineblad herstellen en near net shape printen met een DED-systeem of een hybride machine. Daarna vindt dan weer de mechanische nabewerking plaats.

DATAGEDREVEN KWALITEITSBORGING

Hexagon is qua software ver met de integratie van additive manufacturing in de reguliere productie-workflow. Het zet vooral in op kwaliteitsborging door data te analyseren met statistische procescontrole. “Je gebruikt SPC om de kwaliteit te monitoren, om afwijkingen te ontdekken. Dan kun je anticiperen en aanpassingen in je proces doorvoeren. Als je ziet dat het proces stabiel is, kun je wellicht het aantal inspecties van AM-onderdelen verminderen”, vertelt Mathieu

Het Duitse One Click Metal zet met de nieuwe MPrint Pro een stap richting seriematige productie met additive manufacturing. Ook deze machine is leverbaar met de verlengde Z-as, om nog meer onderdelen in één keer te kunnen printen.

Perennou, directeur Global Strategy & Business Development bij Hexagon MI. Bij hightech-toepassingen van additive manufacturing zijn de vele kwaliteitscontrole een grote kostenfactor, en ze beïnvloeden ook nog eens de doorlooptijd negatief. Hexagon denkt dit op te kunnen lossen met controle van de robuustheid van het AM-proces, op basis van data. Perennou: “Om additive manufacturing een meer industrieel proces te maken, moeten we het proces beter begrijpen. Dat lukt niet met meer CT-scans verkopen.” De resultaten van data-analyse hoeven niet direct te leiden tot andere parameterinstellingen van de machine, maar kunnen bijvoorbeeld ook aanleiding zijn om het design aan te passen. Hexagon gebruikt digital twins om de aanpassingen vooraf te controleren.

Daarmee is de cirkel rond: additive manufacturing als digitale productietechnologie vraagt een datagestuurde kwaliteitsborging, aldus Perennou. En dat geldt volgens hem eigenlijk voor elke bewerkingstechniek. “Product-design en proces-design moeten samenwerken. Daar helpt simulatie bij.”

Holland Precision Tooling: uw betrokken partner voor machinegereedschappen die zich onderscheiden door precisie tot in het kleinste detail.

• hoogwaardige machinegereedschappen voor de plaatbewerkingsindustrie

• 52/96 Nulpuntspansysteem voor maximale klemkracht t.b.v. de verspaning

Wij bouwen aan duurzame relaties met onze klanten en denken mee vanaf de eerste vraag tot ver na levering.

“Van analyse tot uitvoering – technisch advies met impact”

www.hptooling.nl 035 539 90 90 info@hptooling.nl

150 kg ! max. pallet 400x400mm.

De nieuwe veelzijdige EROWA beladingsrobot voor diverse productietechnologieën. Een maximaal transfergewicht van 150 kg en een grote magazijncapaciteit. Flexibel in te richten voor zowel kleine pallets ITS 50-148mm. als grote MTS 400mm. De robot kan 1 of 2 machines bedienen en is uit te breiden met een extra magazijn (rack of rotary).

* Vraag vrijblijvend een prijsopgave voor een installatie aan uw machine: benelux@erowa.com

EROWA Benelux B.V. 085 - 800 1250 Duiven - NL www.erowa.com

EMPOWERING YOUR PRODUCTION

HHTOOLS.NL

010 20 40 680 info@hhtools.nl

• Meer dan 2.500 beitels (Ø 0,2 - 6,8 mm)

• Herhaalnauwkeurigheid: 0,005 mm

• Neusradius-tolerantie: ± 0,003 mm

• Specials op aanvraag

Heeft u vragen? neem contact met ons op.

Wilt u in één of meerdere edities adverteren? Neem dan contact op met Rob Koppenol per telefoon +31(0)70 399 00 00 of E-mail rob@jetvertising.nl Ook adverteren in de TechniShow Nieuwsbrief?

Thema: Voorbeschouwing

Ricardo Vivas van Leeuwen is clustermanager Maak & Logistiek bij Koninklijke Jaarbeurs. Zijn taak is het om TechniShow organisatorisch op de rit te krijgen en te houden. Een immense klus. TechniShow, de grootste technische vakbeurs van de Benelux, speelt zich namelijk niet alleen af als de deuren van 11 tot en met 14 maart openstaan. De week daarvoor en de week erna is iedereen druk bezig met de op- en afbouw. “TechniShow en ESEF Maakindustrie geven nieuwe inzichten en mogelijk ook een kijkje in de toekomst van de maakindustrie.”

In het midden van de corridor van Jaarbeurs staat Vivas van Leeuwen even stil. De clustermanager Maak & Logistiek bij Koninklijke Jaarbeurs ademt even diep in. “Over anderhalve maand staan hier links de machines te stampen”, zegt hij. “En daar, op rechts, zal een echt werkende fabriek zijn. In totaal 22 bedrijven werken daar samen aan. Het is toch ongelofelijk hoe deze sector elkaar elke twee jaar weet te vinden en kan samenwerken.”

TechniShow is voor hem belangrijk omdat je op de beursvloer concreet kan vinden wat in de industrie gebeurt. Niet alleen is het een weerspiegeling van de industrie, maar TechniShow biedt ruimte voor dialoog, kennisdeling en perspectieven op wat er gebeurt in Nederland, maar ook in de wereld.

“Dat gaat dan over bijvoorbeeld macro-economische uitdagingen, zoals importheffingen, Europese regelgeving en de druk om groener te worden. Maar ook geopolitieke uitdagingen worden hier besproken. Wat betekent de onrust in de wereld bijvoorbeeld voor ASML en defensie? Want de hele maakindustrie krijgt dit op zijn bordje. Ik denk dat TechniShow en ESEF laten zien dat de hele keten moet samenwerken.”

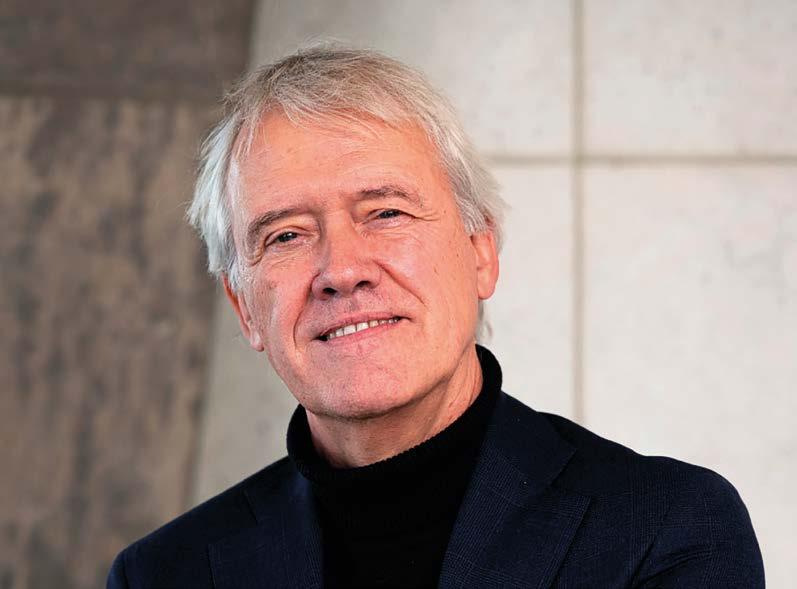

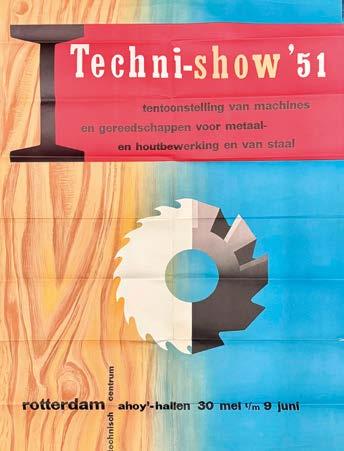

Vivas van Leeuwen loopt door de lege hallen en praat als een reisgids. “TechniShow bestaat dit jaar 75 jaar. In die driekwart eeuw heeft het zich flink ontwikkeld. Natuurlijk zijn er vaste waardes, die TechniShow tot TechniShow maken. Ik zag onlangs een filmpje van vroeger en toen al stonden er grote machines in de hallen. Dat blijft een belangrijk element van de beurs. Maar we hebben na de laatste editie ook bij de exposanten en bezoekers gevraagd hoe we TechniShow toekomstbestendig en relevant houden. Het antwoord op die vraag zie je nu al terug op de beursvloer.” Hij vertelt over de fabriek van de toekomst, die in hal 10 komt te staan. Daar nemen 22 bedrijven de bezoeker mee in een echte fabriek, die live draait tijdens de beurs. In 2024 was er al een eerste versie van te zien op TechniShow, en op EMO in Hannover vorig jaar stond versie 2.0, maar nu is de professionaliteit van de Factory of the Future nog meer toegenomen.

TOEKOMST

“We zijn ook op zoek naar Young Talents”, gaat Vivas van Leeuwen verder. In hal 10 is een plein opgezet waar enthousiaste en gemotiveerde talenten zich bezig kunnen houden met hun eigen programma. “Een tipje van de sluier: er komt een actief programma, waarin je leert hoe je zowel soft skills als hard skills in je communicatie kan inzetten. Nog een preview? MasterMilo, de bekende influencer, is voor, tijdens en na TechniShow betrokken. Wat hij precies gaat doen? Dat merken de bezoekers wel.”

Een volgende stop maakt hij bij de plek waar ESEF Maakindustrie komt. Voorheen werd deze beurs op het gebied van toelevering, productontwikkeling en engineering aan de andere kant van Jaarbeurs – wel gelijktijdig – gehouden. Nu is deze plek voor innovatieve productietechnieken, slimme materialen en efficiënte automatiseringsoplossingen middenin TechniShow geplaatst. Volgens Vivas van Leeuwen toont het de kracht van de keten, maar ook dat intensieve samenwerking tussen productietechnologie op TechniShow en toelevering op ESEF Maakindustrie onafwendbaar is.

En passant wandelt hij langs de plek waar in maart het hoofdtheater verrijst. Op dinsdag 10 maart vindt daar om 12 uur de opening plaats. Elke dag zal er een ander thema zijn en komt er een bijpassende spreker. Zo staat de halfgeleiderindustrie centraal op dinsdag. En is de woensdag bijvoorbeeld gereserveerd voor Green Manufacturing. Op donderdag staat de Fabriek van de Toekomst centraal. Defensie neemt die plek op vrijdag in.

“Het belangrijkste is dat TechniShow en ESEF Maakindustrie niet alleen een verzameling is van stands. Het is een netwerkbijeenkomt, een mogelijkheid om met elkaar in contact te komen en te blijven. Dat je hier weggaat met nieuwe inzichten en mogelijk een kijkje in de toekomst van de maakindustrie hebt gekregen.”

Blijf concurrerend.

Stap over op een buislaser.

Snijd wat je niet maken kon.

Breng jouw werkplaats naar level 2.0.

Nederland dreigt in een tijd van geopolitieke spanningen, technologische versnelling en toenemende druk op publieke voorzieningen structureel achterop te raken. Alleen door gericht en tijdig te investeren kunnen fundamentele publieke voorzieningen betaalbaar blijven en kan welvaart voor toekomstige generaties worden veiliggesteld. Dat concludeert Peter Wennink in zijn advies De route naar toekomstige welvaart – een sterk Nederland in een relevant Europa. Het rapport is aangeboden aan minister-president Schoof en minister Karremans van Economische Zaken, en vormt een vertaling van het Draghi-rapport naar de Nederlandse context.

Volgens Wennink beschikt Nederland over uitzonderlijke kwaliteiten – talent, kennis, kwaliteit en innovatiekracht –maar dreigt het deze positie te verliezen door bestuurlijke versnippering en genoegzaamheid. “Nederland heeft alles in huis om niet alleen een land te zijn dat consumeert, maar ook produceert”, aldus Wennink. “Dat vraagt wel de moed om scherpe keuzes te maken en investeringen niet langer te laten vastlopen in onzekerheid, regels en achterstallig onderhoud van cruciale randvoorwaarden. Doen we dat niet, dan verliezen we niet alleen economische kansen, maar ook maatschappelijk vertrouwen.” Alle noodzakelijke maatregelen liggen volgens Wennink binnen handbereik. “De keuzes die we nu maken, bepalen of onze kinderen opgroeien in een sterk of verzwakt Nederland. Deze routekaart laat zien: het kan, het is haalbaar en het is betaalbaar. Maar het vraagt richting, snelheid en consistentie. Welvaart bouw je niet door te wachten, maar door te investeren en te doen.”

VIER STRATEGISCHE DOMEINEN

Het rapport identificeert vier technologische domeinen waarin Nederland strategische posities kan opbouwen en behouden: digitalisering en AI, life sciences en biotechnologie, veiligheid en weerbaarheid, en energie- en klimaattechnologie. In een eerste brede inventarisatie zijn binnen deze domeinen 51 concrete proposities opgehaald, met een gezamenlijk investeringspotentieel van circa 126 miljard euro. Een aanzienlijk deel daarvan kan privaat worden gefinancierd, mits volgende kabinetten de randvoorwaarden op orde brengen. Om structurele economische groei van minimaal 1,5 procent per jaar te realiseren, moet Nederland tot 2035 tussen de 151 en 187 miljard euro aan extra productiviteitsverhogende investeringen mobiliseren.

RANDVOORWAARDEN OP ORDE

Het ontbreken van de juiste randvoorwaarden vormt momenteel de grootste belemmering voor groei. Vergunningverlening is te traag en te complex, het tekort aan goed geschoold talent loopt op, energieprijzen

“Wij herkennen ons sterk in de boodschap van Wennink. Het gaat niet om incidentele regelingen of subsidies, maar om het versterken van de fundamenten van ons verdienvermogen. De technologische industrie staat klaar om te investeren en vorm te geven aan de economie van morgen, maar dan moeten de randvoorwaarden wel op orde zijn. Nu is het zaak aan de formerende partijen dit rapport volledig te omarmen en straks met een nieuwe kabinetsploeg om aan de slag te gaan, zodat we die investeringen publiek-privaat voor elkaar krijgen”, zegt FME-voorzitter, Theo Henrar.

Volgens hem geven de aanbevelingen in het Wennink-rapport glashelder aan wat nodig is om het verdienvermogen van Nederland veilig te stellen. Er is brede politieke en maatschappelijke consensus dat het huidige investeringsklimaat onder druk staat en dat de technologische industrie cruciaal is voor innovatie, verduurzaming en onze strategische autonomie. Dat is een bedreiging voor onze economische groei,

liggen hoger dan in omliggende landen, en stikstofproblematiek en netcongestie zetten economische ontwikkelingen op slot. Daarnaast kampen zowel de fysieke als digitale infrastructuur met achterstallig onderhoud. Deze randvoorwaarden moeten zo snel mogelijk worden hersteld. Als dat niet gebeurt, blijven noodzakelijke investeringen uit en stagneert de economie.

Het rapport stelt dat een slagvaardiger bestuur essentieel is om deze strategische opgaven te realiseren. Centraal daarin staat de aanstelling van een Regeringscommissaris voor Toekomstige Welvaart: een onafhankelijke uitvoeringsautoriteit met bevoegdheden om strategische projecten te versnellen, interdepartementale blokkades te doorbreken en publiek-private samenwerking te versterken.

Daarnaast beveelt Wennink de oprichting aan van een Nationale Investeringsbank met een werkkapitaal van minimaal 10 miljard euro, en een Nationaal Agentschap voor Baanbrekende Innovatie met een budget van 2 miljard euro. Met deze instrumenten kunnen publieke middelen effectiever worden ingezet om private investeringen aan te jagen.

De routekaart in het rapport schetst een gefaseerde aanpak. In de eerste 100 dagen moeten keuzes worden gemaakt, de koers worden vastgezet en regie worden georganiseerd. In het eerste jaar verschuift de focus van richting naar zichtbare uitvoering. Binnen vijf jaar volgt structurele versterking en opschaling van strategische projecten, en binnen tien jaar moet sprake zijn van een volledige omslag en duurzame verankering van groei, investeringen en bestuur.

Deze aanpak moet leiden tot geborgde randvoorwaarden, gerealiseerde strategische projecten, sterke publiek-private samenwerking, en een structurele economische groei van minimaal 1,5 tot 2 procent per jaar. Peter Wennink werd begin september gevraagd om een onafhankelijk advies uit te brengen over het toekomstige verdienvermogen van Nederland. Daarbij heeft hij expliciet gekeken naar de betekenis en toepasbaarheid van de aanbevelingen uit het Draghi-rapport voor de Nederlandse situatie.

terwijl minimaal 1,5% groei nodig is om onze zorg, sociale zekerheid en defensie op peil te houden.

Koninklijke Metaalunie is blij met de optimistische, oplossingsgerichte bijdrage van het rapport Wennink om onze economie weer vooruit te krijgen. “We zien een terechte prioritering van arbeidsproductiviteit als sleutel voor toekomstig verdienvermogen en behoud van de brede welvaart in Nederland. De mkb-maakindustrie werkt graag mee aan de uitwerkingen van de gepresenteerde oplossingen”, reageert Mark Helder, voorzitter van Metaalunie. “Het rapport Wennink is een oproep tot lef en ondernemerschap. Dat zit ons als mkb-maakindustrie in het bloed. Wij onderschrijven de noodzaak van verhoging van de arbeidsproductiviteit, daar pleiten we al langere tijd voor”, zegt Helder.

“De crux zit hierbij in meer doen met mogelijk minder mensen, door slimmer te werken. Daarbij is het belangrijk dat elk bedrijf in de keten een stap vooruitzet in productiviteit, om langdurige productiviteitsverhoging te realiseren. We

hebben daarvan al mooie voorbeelden in onze sector. Uiteindelijk maakt de kracht van de hele keten het verschil. Een beter ondernemersklimaat met duidelijke stabiele keuzes is nodig. Daarbij horen op mkb-ondernemers toegesneden maatregelen, waarmee zij kunnen werken. Denk daarbij niet alleen aan (fiscale) stimuleringsmaatregelen, maar ook aan het tegengaan van regeldruk, en aan acties om de instroom van talent in het mkb te versoepelen.”

VNO-NCW en MKB-Nederland verwelkomen het advies van Peter Wennink over het versterken van ons toekomstige verdienvermogen. De ondernemersorganisaties herkennen de zorgen, knelpunten, kansen, oplossingsrichtingen en urgentie die de onafhankelijk adviseur benoemt. Het advies onderstreept opnieuw dat het belangrijk is dat er snel een kabinet komt dat met gerichte maatregelen en stabiel beleid de investeringen in Nederland weer op gang brengt, zeggen Ingrid Thijssen, voorzitter van VNO-NCW, en Jacco Vonhof, voorzitter van MKB-Nederland.

Bij De Cromvoirtse wordt ‘Samen maken we het verschil’ als interne slogan gebruikt. Het credo past naadloos bij de visie die Janwillem Verschuuren op de hele maakindustrie heeft. Verschuuren volgt Corné van Opdorp op, die nog een jaar als adviseur bij NEVAT aanblijft om de samenwerking met FPT en FME te versterken. Als nieuwe NEVAT-voorzitter wil Verschuuren - de mede-eigenaar van De Cromvoirtse - vooral verbinden.

Slimmer werken en meer samenwerken is de sleutel tot succes, vindt Verschuuren. “Ik durf te stellen dat we in Nederland slim zijn. Wij krijgen bij De Cromvoirtse de hele wereld op bezoek. Bedrijven komen kijken hoe wij oplossingen bedenken. We lopen als bedrijf, maar ook als heel Nederland, voor op de rest van de wereld. Er komen bij ons bedrijven uit Zuid-Korea, Argentinië en Australië langs; ze kijken met open mond naar hoe wij dingen doen.” Als het om innovatie gaat, is de Nederlandse maakindustrie een gidsland. Maar willen we die voorsprong behouden, moeten we vaker kennis met elkaar delen, vindt Verschuuren. “Ik hou vast aan een simpel principe: als ik met tien mensen kennis deel en van drie mensen ontvang ik kennis terug, dan ben ik dus wel slimmer geworden. Ik ben daarom altijd op zoek naar mensen die kennis willen delen. En dan bij voorkeur de eigenaar van een onderneming. Je wilt met gelijkgestemden kunnen praten.”

ONDERNEMERSCHAP

Verschuuren is al bijna dertig jaar ondernemer. De mede-eigenaar van metaalbedrijf De Cromvoirtse is er trots op dat zijn bedrijf een van de meest innovatieve metaalbewerkers van Nederland is. Het credo is altijd geweest om te blijven investeren in de toekomst. Klanten kunnen een bestelling plaatsen op de webportal van De Cromvoirtse, en robots brengen de juiste materialen vervolgens direct volledig geautomatiseerd naar de juiste machines. Daar worden de platen bewerkt tot de onderdelen die zijn besteld.

“Ondernemerschap is cruciaal”, vindt hij. “En daar zijn we in Nederland goed in. Waarom? Vergelijk ons met onze oosterburen. Wij verzinnen een concept en doen het gewoon. Duitsers blijven denken, denken en denken en denken, totdat iets honderd procent goed is. In Nederland werken we het voor 80 procent uit, en de rest doen we on-the-fly. Dat wil niet zeggen dat ondernemers in Nederland onverantwoord bezig zijn. Wil je iets bereiken, moet je het ook gewoon doen. Daar horen risico’s bij. Maar risico’s nemen is juist verantwoordelijkheid nemen. Want je weet al wat je moet doen, wanneer je als ondernemer een goed plan hebt. En dat kan je niet overlaten aan banken en boekhouders alleen.”

Voor NEVAT heeft Verschuuren een langetermijnvisie: één platform voor de Nederlandse maakindustrie, waar alle toeleveranciers en branches samenwerken om hun voorsprong te behouden. Nederland is namelijk klein en de concurrentie wereldwijd groot. “Samenwerking is geen optie, maar een must”, weet hij. “Leveranciers en klanten van machines hebben elkaar nodig. En Nederland is een unieke proeftuin op het gebied van innovatie. Veel machineleveranciers zijn namelijk vaak internationaal georiënteerd. Toch zie je dat voor ons land specials wor-

den ontwikkeld. Want de Nederlandse maakindustrie is innovatief en we zijn early adaptors. Dus wij zeuren niet als een machine nog aanpas-

singen nodig heeft. Wij hebben in ons bedrijf geen enkele machine die standaard zo uit de doos kwam.”

Voor internationale machinebouwers is ons land dus een soort ‘opleidingsland’, een kweekvijver. Verschuuren herkent het goed. Hij vertelt over de keer dat zijn bedrijf op zoek was naar een uitsorteersysteem. Daarvoor is samen met de leverancier gezocht naar de juiste oplossing. En als de betreffende internationale leverancier daar eigen innovaties aan kon toevoegen, zorgde men daarvoor. Niet alleen om De Cromvoirtse als klant blij te maken, maar ook om er zelf van te leren.