E DESENVOLVIMENTO

EDITORIAL

CTCV: 40 anos de tecnologia, indústria e futuro

Celebrar 40 anos é celebrar um percurso coletivo — feito de pessoas, de conhecimento, de compromisso e de ligação à indústria portuguesa. Desde 1985, o CTCV tem estado na linha da frente da modernização industrial, apoiando a inovação, a competitividade e a sustentabilidade das empresas dos setores da cerâmica, do vidro e dos minerais, e afirmando-se como parceiro estratégico na transição tecnológica do país.

As comemorações oficiais deste marco histórico, que têm lugar no Convento de São Francisco, em Coimbra, simbolizam mais do que uma efeméride: representam a continuidade de uma missão e a projeção de um futuro que o CTCV quer partilhar com todos os que ajudaram a construir esta história — empresários, técnicos, investigadores, entidades públicas e académicas.

Este é também um momento para olhar em frente. Num contexto em que a descarbonização, a digitalização e a economia circular se tornaram imperativos estratégicos, o CTCV reafirma o seu papel como agente catalisador de inovação e sustentabilidade industrial, acompanhando a indústria na adoção de soluções tecnológicas que promovem maior eficiência energética, menor impacto ambiental e mais valor acrescentado.

Nesta edição especial da TÉCNICA, damos particular destaque a duas iniciativas que traduzem essa energia de futuro: os posters a concurso, que espelham a criatividade e a diversidade do conhecimento técnico e científico produzido nas várias áreas de atuação do CTCV e das suas equipas; e o Portfólio de Projetos de Inovação e Desenvolvimento 2025, que apresenta uma amostra viva do trabalho que o Centro desenvolve em parceria com empresas, universidades e centros de investigação.

Projetos que demonstram como o conhecimento aplicado se transforma em inovação real, em novos produtos, processos e soluções que fortalecem o tecido industrial e projetam Portugal como referên-

cia europeia em tecnologia, sustentabilidade e materiais avançados.

Quarenta anos depois, o CTCV continua fiel à sua essência: estar ao lado da indústria, transformar desafios e conhecimento em oportunidades e antecipar o futuro, inovando. É essa visão que nos trouxe até aqui — e que continuará a guiar-nos nos próximos 40 anos.

Jorge Marques dos Santos Presidente do Conselho de Administração do CTCV

FICHA TÉCNICA SUMÁRIO

2025 // #31 | OUTUBRO/NOVEMBRO | Bimestral

Editorial

O quadragésimo aniversário do CTCV

CTCV 40 Anos de História e de compromisso com a Indústria

PorCoating — Functional and intelligent coatings for porcelain

Desenvolvimento de geopolímeros a partir de resíduos da mineração em Portugal

A sustentabilidade na Indústria Cerâmica: as potencialidades da radiação laser

Impressão 3D com pasta cerâmica manuseada por um braço robótico YASKAWA

Desenvolvimento de peças de porcelana por manufatura aditiva cozidas em forno elétrico: abordagens disruptivas no setor da cerâmica decorativa

CiPoCer – Circularidade de resíduos poliméricos do setor cerâmico

Design e sustentabilidade: desenvolvimento de um lavatório inteligente

Rumo à Circularidade na Indústria de Louças Sanitárias: Incorporação de lamas da ETARI em pastas cerâmicas

Circularidade nas Pastas de Grés para Prensagem Isostática e Monocozedura de Louça Doméstica

Utilização de hidrogénio na cozedura de cerâmica utilitária de grés fino

Testes preliminares de um permutador para recuperação de calor residual

Caracterização do potencial de recuperação de calor residual e valorização com ORC

Aproveitamento de calor residual de fornos cerâmicos com bombas de calor de alta temperatura

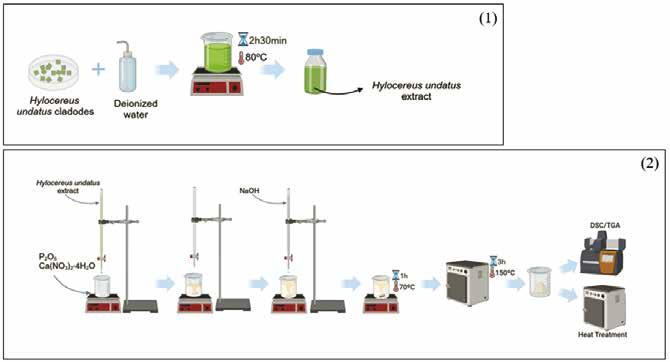

Green synthesized hydroxyapatite for bioactive and antibacterial coatiings on Ti-6A14V via electrophoretic deposition

Thermo-exergetic perfomance comparison of organic rankine cycle configurations for low-grade industrial waste heat recovery

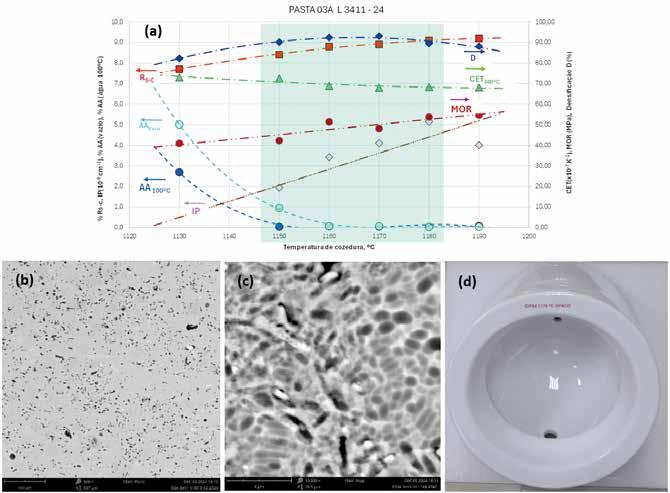

LOFT® SANWARE. Pastas para Louça Sanitária Vitreous China de Baixa Temperatura de Cozedura

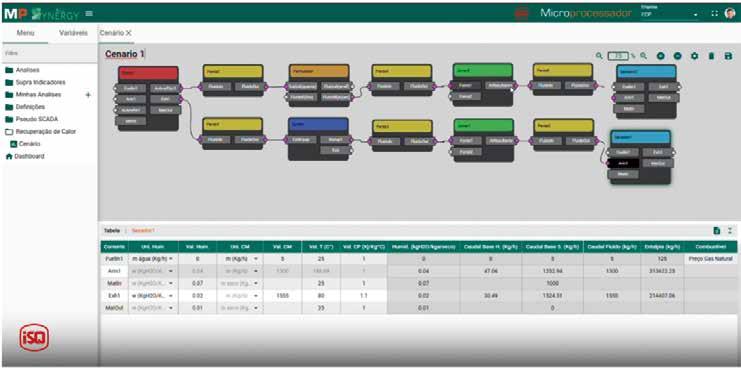

Ferramenta digital para recuperação de calor na indústria cerâmica e da cristalariainovação para a eficiência energética

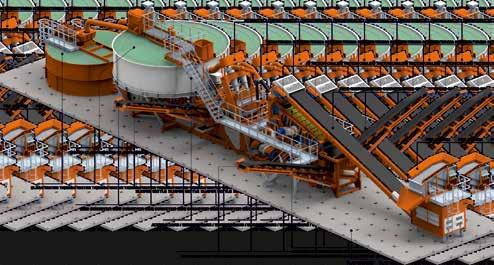

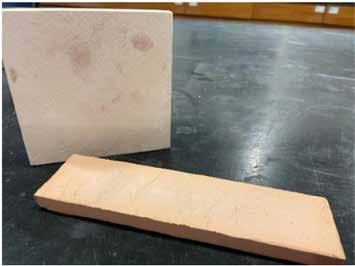

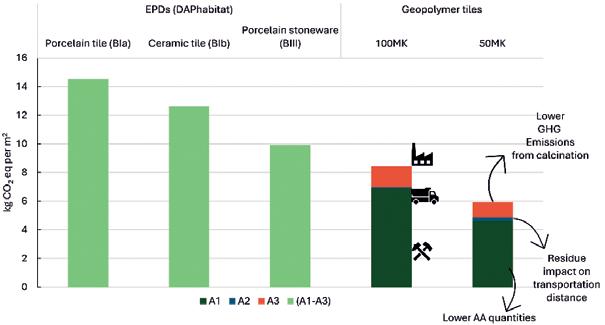

Iron tailings geopolymer tiles: a low-carbon alternative to traditional ceramics

LaserCer – Tecnologias Inteligentes de Manufatura Aditiva por Laser para Cerâmica

LaserMarKer - Desenvolvimento de soluções Laser para rastreabilidade e personalização de produtos cerâmicos

Modelação, simulação e virtualização de fornos híbridos: inovação para a eficiência e neutralidade carbónica na indústria cerâmica

Portfolio de Projetos de Inovação e Desenvolvimento 2025

Propriedade, Edição e Redação

CTCV - Centro Tecnológico da Cerâmica e do Vidro

Rua Coronel Veiga Simão, 3025-307 Coimbra (T) 239 499 200 (E) comunicacao@ctcv.pt (W) www.ctcv.pt NIF: 501632174

Diretor Diretor-Adjunto

António Baio Dias Sofia David

Subdiretor Editor

Sandra Carvalho Jorge Marques dos Santos

Coordenador

Nuno Nossa

Colaborações

A. Baeta, A. Barros-Timmons, A. Ferreira, Alfredo Marques, A. Rosmaninho, Andreia Santos, A. Saraiva, A. Sousa, A.T. Fonseca, Bárbara R. Gomes, C. Calheiros, C. Direito, C. Garrido, C. Lobo, C. Miranda, C. Pinto, Deborah Arduin, D. Santo, D. Vieira, E.J. Ribeiro, F. Azedo, F. Carradas, F. Lázaro, Fernando Rocha, F. Vaz, G. Fernandes, G. Junior, G.R. Silva, H. Monteiro, Honório Campante, I. Almeida, I. Rondão, I.S. Vilarinho, J. André, J.B. Ribeiro, J. Carneiro, J. Carvalheiras, J. Domingos, J.F. Pinto, J. Labrincha, J. Luís, J. Marinheiro, J. Marques, J. Monteiro, J. Morgado, J. Mota, J.M. Ribeiro, J. Silva, L.C. Costa, L. Ferreira, L. Hennetier, Luiz Pereira, L. Pinheiro, L. Pires, L. Tarelho, M. Caldeira, M. Capela, M.D. Santos, M. Figueiredo, M. Marques, M. Martins, M. Monteiro, M.N. Capela, M. Oliveira, M.P.F. Graça, M. Roque, M. Santos, M. Silva, M.P. Seabra, M. Relva, N. Ferreira, N.M. Ferreira, N. Gama, P. Almeida, P. Cardoso, P. Faia, P. Lima, P. Mata, P. Mónica, P. M. Vilarinho, P. Nunes, P. Seabra, P. Silva, P. Vigário, R. Alexandre, R. Faria, R. Silva, R. Mendes, R. Ribeiro, Slavka Andrejkovičová, S. Alves, S. Batista, S. Bezerra, S. Caldas, S. Carvalho, S. Devesa, S. Fernandes, S. M. Olhero, S. Soreto Teixeira, S. Tiago, S. Wahane, T. Araújo, T.C. Marques, T. Silva, V. Cardoso, V. Ferreira, V. Francisco, Y. Hatta, Z. Benzarti

Design e Arte Final

José Luís Fernandes

Capa

Projetada usando recursos da Adobe Firefly

Impressão

Gráfica Almondina - Progresso e Vida; Empresa Tipográfica e Jornalistica, Lda Rua da Gráfica Almondina, Zona Industrial de Torres Novas, Apartado 29, 2350-909 Torres Novas (T) 249 830 130 (E) geral@grafica-almondina.com (W) www.grafica-almondina.com

Tiragem

250 exemplares

Publicação Periódica inscrita na ERC (Entidade para a Comunicação Social) com o nº 127420

Estatuto Editorial disponível em https://www.ctcv.pt/estatuto-editorial.pdf

É proibida a reprodução total ou parcial de textos sem citar a fonte. Os artigos assinados veiculam as posições dos seus autores.

Espectrómetro de fluorescência de raios-X com dispersão de comprimento de onda.

Performance excecional com baixa manutenção graças à geometria ótica invertida, única no mercado, que evita a contaminação da ampola de raios-X e dos detetores.

O quadragésimo aniversário do

CTCV

Alfredo Marques

Membro não executivo da Administração do CTCV entre maio de 1997 e abril de 2000

É com muito gosto que escrevo estas linhas, em forma de depoimento, no quadragésimo aniversário do CTCV. Fui membro não executivo da Administração do CTCV entre maio de 1997 e abril de 2000. Com o mesmo estatuto, fiz também parte da Administração de outro Centro Tecnológico aproximadamente no mesmo período. Esse facto permitiu-me, ao mesmo tempo, ver o CTCV em si mesmo, e por comparação com um seu congénere. Pude, aliás, comparar não apenas com esse outro, mas com vários congéneres, pois tive a oportunidade, nesse período, e antes e depois dele, de observar a atividade de outros Centros.

Não me era desconhecido, anteriormente, o papel que cabia a estas entidades, sobretudo pelas funções que tinha tido a oportunidade de exercer na Comissão Europeia durante cerca de uma década, na então designada Direção-Geral da Concorrência, onde me ocupei dos auxílios de Estado atribuídos às empresas, em Portugal e nos restantes Estados-membros. Colocava-se alí, nessa altura, (entre 1986 e 1996) a questão de saber se, nos Estados-membros menos desenvolvidos, como Portugal, havia falhas de mercado na assistência técnica às empresas, ou seja, falta de oferta de serviços técnicos por operadores privados, que pudessem justificar a intervenção do Estado na criação de entidades que colmatassem essas falhas e disponibilizassem às empresas, a preços subvencionados, a assistência técnica de que elas necessitavam. Ou seja, se essa assistência continha auxílios de Estado, que precisariam de ser controlados pela política comunitária de concorrência.

O bom senso prevaleceu, e o apoio do Estado aos Centros Tecnológicos e entidades afins não foi posto em causa. Caso contrário, seria mais um ónus para a competitividade das empresas destes países, que, para além das suas fragilidades próprias, não beneficiavam de uma envolvente rica na oferta de serviços (públicos e privados) de qualidade e a preço acessível, mas tinham de competir diretamente com as suas congéneres dos países desenvolvidos, onde essa envolvente existia. Ou seja, na fase inicial da abertura (súbita e total) à concorrência externa de uma economia, como a portuguesa, com pouca densidade no seu tecido produtivo, é preciso preencher todos os interstícios deste tecido, para dar resposta a todas as necessidades da produção. O Estado tem, assim, um papel a desempenhar, em especial nas economias de pequena dimensão.

A experiência que vivi no CTCV foi de uma grande riqueza a vários títu-

los. Em primeiro lugar, impressionou-me o elevado nível dos quadros dirigentes do Centro, assim como a muito boa qualidade profissional média dos técnicos da casa. Em segundo lugar, tive a oportunidade de conhecer com razoável pormenor o principal setor para o qual o CTCV trabalhava, mas também outros setores aos quais, crescentemente, prestava assistência. Esse progressivo alargamento das suas áreas de atividade mostrava a polivalência dos seus quadros técnicos e a boa reputação que o Centro tinha no mercado. Mas mostrava também que as fronteiras entre os setores económicos se estavam a esbater e que, cada vez mais, havia transferência de conhecimento de uns para outros. Depois de terminar o meu mandato, continuei a acompanhar a evolução da atividade do CTCV, e pude verificar que esse alargamento do seu campo de atividade prosseguia.

Fazendo desde já uma comparação com outros Centros afins, era claro que o CTCV se encontrava entre os melhores do país. O setor da cerâmica e do vidro (cristalaria) confrontava-se com problemas de vários tipos, que, para além dos que eram comuns às empresas de outros setores, iam desde a rarefação de algumas matérias-primas até aos elevados custos em matéria de energia, incluindo o não acesso inicial de uma parte das empresas ao gás natural, quando este começou a ser fornecido ao setor empresarial. Os empresários do setor viam, porém, no CTCV um grande trunfo para o desenvolvimento da sua atividade, pelos serviços técnicos que prestava empresa a empresa, mas também pela sua interação com a APICER. A unidade do setor, para a qual o CTCV contribuia fortemente, era uma força poderosa para vencer as adversidades.

Em 2000, quando terminei o meu mandato no CTCV, estava-se já numa época de plena globalização, em que, nos países mais avançados, a componente doméstica da produção, destinada ao mercado interno ou à exportação, estava a diminuir rapidamente devido à repartição das tarefas das cadeias de valor em diferentes setores por diferentes países. Porém, em Portugal, a cerâmica e a cristalaria mantinham os índices mais elevados do país de incorporação de valor doméstico na produção, o que passei a salientar, como economista académico nos foruns em que participava, assim como também nos papers que escrevia.

Ou seja, estas atividades encontravam-se entre os melhores amigos do PIB. Tínhamos, e temos, assim, num setor tradicional, uma âncora da economia nacional, quando os sistemas produtivos se fragmen-

tam internacionalmente. Esta capacidade de incorporação de valor doméstico na produção resulta da dotação do país em matérias-primas para as atividades em questão, mas, cada vez mais, também na capacidade de inovação das empresas do setor, para a qual o CTCV dá um contributo inestimável.

A inovação nestas atividades revela-se em vários planos: na qualidade intrínseca dos produtos fabricados, na sua utilidade, na variedade, diferenciação e design destes produtos, e ainda noutros atributos. Esta inovação traduz-se, naturalmente, pelo aumento do valor acrescentado e pela subida das empresas do setor para um patamar superior de competitividade, o que lhes permite uma muito maior projeção internacional. Para quem viu o setor quase descrente do seu futuro (com empresas a encerrarem e, quase todas, pouco ou nada otimistas), esta evolução virtuosa mostra que o futuro não é o que nos vai acontecer, mas o que nós vamos fazer. Esta máxima aplica-se a cada empresa, ao setor no seu todo e à economia nacional. As empresas fizeram, e continuam a fazer bem.

Um último aspeto da minha passagem pelo CTCV que quero salientar diz respeito à criação da TEandM. O CTCV possuía no seu centro de ensaios uma tecnologia de ponta pioneira em Portugal, no domínio dos revestimentos de superfícies de peças, componentes de equipamentos, ferramentas e instrumentos, submetidas a um elevado desgaste ou requerendo acabamentos ou outras melhorias particulares. O CTCV ia testando esta tecnologia, e considerava que havia condições para a passagem à fase da sua utilização produtiva e em larga escala.

Foi assim fundada, em 2000, a TEandM – Tecnologia, Engenharia e Materiais, S.A., spin-off do Centro, em parceria com a DURIT e com a participação de uma sociedade de capital de risco. Foi-me muito grato participar nas diligências necessárias à criação desta empresa tecnológica, que veio a ficar localizada no parque industrial de Taveiro. Foi igualmente um privilégio vir a acompanhar o seu desenvolvimento durante os primeiros anos da sua atividade, como membro dos corpos sociais da empresa, a que pertenci pela generosidade dos seus investidores, entre os quais, para além, naturalmente do CTCV, não posso deixar de salientar a DURIT. Foi uma experiência gratificante, que nunca esquecerei nem deixarei de agradecer a quem me proporcionou vivê-la.

Os meus parabéns ao CTCV pelo seu quadragésimo aniversário e por todo o percurso realizado até aqui. Afirmou-se como uma entidade de referência no panorama do sistema científico e tecnológico nacional. Estou certo de que, com o saber e a experiência adquiridos ao longo destas quatro décadas, e as capacidades internas que possui, continuará a desempenhar com excelência o seu papel de parceiro das empresas com as quais trabalha.

CTCV 40 Anos de História e de compromisso com a Indústria

Honório Campante

Diretor Executivo - Operações Industriais do CTCV entre 1994 e 2003

Antes de mais, uma declaração de interesses: escrever sobre o CTCV e sobre o percurso de 40 anos é algo que faço com emoção e orgulho, pelo privilégio de ser parte desta história.

A criação de centros tecnológicos em Portugal na década de 80, pela mão do então Ministro da Indústria e Energia, Doutor Veiga Simão, revelou-se uma estratégia fundamental para impulsionar o desenvolvimento da economia nacional, modernizar e aumentar a competitividade da indústria portuguesa para enfrentar os desafios da globalização. Com o objetivo de fomentar o investimento empresarial, a reestruturação de setores estratégicos e a competitividade do tecido empresarial, alavancados pelo benefícios da adesão europeia, esta estratégia contribuiu decisivamente para estimular a transição tecnológica, a inovação e a investigação, através de uma abordagem colaborativa entre universidades, empresas e instituições de investigação.

O CTCV desde cedo se assumiu como um dos exemplos mais destacados destas infraestruturas tecnológicas. O compromisso com a indústria para proporcionar às empresas do setor acesso a know-how técnico especializado resultou, em grande medida, do empenho e da liderança inspiradora do Eng. Vaz Serra e Sousa, que teve a visão e assumiu a missão de projetar as indústrias da cerâmica e do vidro para a vanguarda da tecnologia, formando, reunindo e consolidando uma equipa de notável valia técnica.

A estrutura técnica do CTCV, na sua maioria jovens técnicos, apoiados por profissionais com pergaminhos no sector e pelas universidades de maior proximidade, e suportados por uma infraestrutura laboratorial de vanguarda, desenvolveu projetos marcantes de I&D industrialmente orientada, e agilizou a transferência de conhecimento e tecnologias para uma indústria constituída por PME’s que, apesar da relevância para a economia nacional, evidenciava assimetrias de desenvolvimento (baixa produtividade, deficiências tecnológicas e lacunas de competências para a inovação) e que urgia reforçar em termos de competitividade internacional.

Uma orientação pragmática e centrada nas necessidades da indústria, uma postura de proximidade e de apoio direto e focado nas necessidades reais das empresas dos diferentes subsetores, constituíram-se pilares da modernização e da competitividade das indústrias

cerâmica e do vidro nacionais, alavancando a qualidade dos produtos, a modernização dos processos produtivos, a produtividade, a eficiência energética e a sustentabilidade ambiental.

Com uma organização altamente qualificada, motivada por novos desafios e pela inovação, o CTCV sempre teve a capacidade de se adaptar, de responder às necessidades das empresas, e de aproveitar, em cada momento, as oportunidades que os apoios estruturais foram disponibilizando, capitalizando-os em mais-valias para o desenvolvimento da indústria nacional.

A idoneidade com que sempre pautou a sua atividade, traduziu-se em reconhecimento das instituições governamentais de apoio, e isso também lhe permitiu marcar a agenda, participar ativamente em matérias fundamentais para o desenvolvimento industrial e contribuir, com determinação, para a defesa dos interesses da indústria. Foi assim quando dinamizou as áreas formação especializada e qualificação dos recursos humanos preparando-os para os desafios da indústria, foi assim sempre que esteve envolvido na normalização de produtos, foi assim quando respondeu aos desafios da transição energética e da sustentabilidade, em particular da promoção das melhores práticas ambientais, da economia circular ou da descarbonização.

A criação da RECET (Rede de Centros Tecnológicos de Portugal) foi também um momento marcante para o fortalecimento da base tecnológica em Portugal e para a competitividade de setores tradicionais, resultando no reforço da cooperação e parceria estratégica das infraestruturas tecnológicas, com notáveis sinergias de recursos e conhecimento, promovendo um ecossistema de inovação mais robusto.

Ao longo das últimas décadas, o CTCV destacou-se pela constante vigilância tecnológica e pela inovação, participando ativamente em projetos de referência e ao mais alto nível de desenvolvimento tecnológico aplicado, nacionais e internacionais, nomeadamente na pesquisa e desenvolvimento de novos materiais, como a criação de cerâmicas avançadas, no desenvolvimento de tecnologias sustentáveis, como a reciclagem de resíduos, melhoria da eficiência energética e novas soluções para a descarbonização.

Posicionando-se sempre ao lado das empresas, o CTCV teve a ousa-

dia de as desafiar continuamente para melhorar, para inovar e para atingir patamares de excelência. E a indústria respondeu aos desafios com mérito e com um apoio incondicional, quer em termos individuais quer através das associações empresariais, nomeadamente a APICER.

Os 40 anos do CTCV são um testemunho do compromisso institucional como centro de excelência em tecnologia e inovação ao serviço da indústria. O impacto do CTCV na indústria nacional e os contributos para a inovação, competitividade e sustentabilidade são notáveis e

merecem ser homenageados. Sem o CTCV as indústrias da cerâmica e do vidro poderiam ter chegado a este patamar? Poder, podiam. Mas não era a mesma coisa.

A celebração destas quatro décadas é, por um lado, uma comemoração das conquistas de todos os que contribuíram para o desenvolvimento e crescimento da instituição e para que se afirmasse no panorama tecnológico nacional e, por outro, uma visão otimista para o futuro.

PorCoating — Functional and intelligent coatings for porcelain

J. Marques 1 , F. Azedo 5 , S. M. Marques 2 , M. Silva 2 , G. Junior 2 , F. Vaz 3 , A. Ferreira 3 , L. Pinheiro 4 , L.C. Costa 1 , M.P.F. Graça 1 , Luiz Pereira 1 , S. Soreto Teixeira 1* , J. Marinheiro 5 1 i3N and Physics Department, University of Aveiro, 3810-193, Aveiro, Portugal; 2 CeNTI - Centre for Nanotechnology and Advanced Materials - 4760-034 V.N. Famalicão, Portugal; 3 Coatit - Desenvolvimento Superfícies Inteligentes, Lda,3720-070 Loureiro OAZ, Portugal; 4 KERAjet S.A. - Sucursal Portugal, 3770-059, Oiã, Portugal; 5 Porcelanas da Costa Verde S.A., 3840-385 Vagos, Portugal, *silvia.soreto@ua.pt.

Keywords: metal marking resistance; thermochromic materials; functional ceramics; surface engineering; smart coatings

The PorCoating project aims to develop advanced functional and decorative coatings for porcelain, combining technological innovation with industrial applicability to strengthen the competitiveness of the Portuguese ceramic sector. The project focuses on enhancing the mechanical resistance of porcelain components and integrating intelligent surface functionalities, promoting product differentiation, durability, and waste reduction in industrial production.

A key research line targets the development of coatings with high resistance to metal marking, a phenomenon responsible for significant economic losses due to surface abrasion and product rejection. In parallel, thermochromic and sensor-based coatings are being designed to provide dynamic decorative effects and functional responses, such as temperature indication (hot/cold) or safety-relevant visual alerts for food-contact applications.

In order to achieve its main goals, the project will make use of coating technologies such as Physical Vapour Deposition (PVD) and Digital Printing (DP). PVD plays an integral role in enhancing the metal marking resistance of the porcelain pieces by depositing food-safe compounds such as titanium nitride (TiN), alumina (Al2O3) or others. PVD provides hard, wear-resistant coatings that significantly improve the durability and mechanical performance of porcelain components. Its versatility also allows combination with other techniques to achieve both functional and decorative properties.

In turn, Digital Printing, a well-known technology in the production of decorative coatings for porcelain pieces, is utilised as means of deposition of thermochromic materials (TM).

TM can be organic and/or inorganic in nature (e.g. PLA, Nafion, VO2) and they can have functional characteristics that have a major impact on products where colour/temperature are fundamental properties. Depending on their properties, they can have different transition temperatures and optical contrast. PorCoating project aims to study

the individual application and/or combination of these, promoting functionalities that meet the above objectives, which is a challenge to achieve.

In addition to surface coatings, the project also explores strategies to improve the intrinsic mechanical resistance of porcelain through paste additivation. By incorporating selected additives into the porcelain body, such as reinforcing oxides, nanoparticles, or other functional agents, it is possible to optimize the microstructure and enhance properties like hardness, toughness, and flexural strength. This complementary approach not only contributes to the reduction of surface damage and cracking but also supports the overall performance and longevity of the coated porcelain pieces.

Throughout the project, demonstrator prototypes (e.g., plates, cups) will be produced, featuring improved mechanical performance, durable resistance to metal marking, and decorative and functional properties, while remaining compatible with existing industrial ceramic processes. The technological approach also addresses surface hygiene, thermal comfort, traceability, and sustainability, meeting increasing market demands and supporting value-added product innovation.

PorCoating is promoted by Costa Verde in partnership with CoatIT and KERAjet, and with the CeNTI and University of Aveiro (UA) as R&D entities, forming a multidisciplinary consortium that ensures effective technology transfer and industrial scalability. Strategically aligned with the Smart Specialization Strategies (S3) at national and regional levels, the project contributes to the economic development of the NORTE and CENTRO regions through advanced coating technologies for the ceramics industry.

Acknowledgments: This work was supported by the PorCoating project, funded by COMPETE 2030 under the Incentive System for Business Competitiveness, through a FEDER incentive (COMPETE2030-FEDER-00570300).

Desenvolvimento de geopolímeros a partir de resíduos da mineração em Portugal

P. Silva 1* , S. Fernandes 1 , Bárbara R. Gomes 1 , S. Alves 1 , V. Cardoso 1

1 Centro de Nanotecnologia e Materiais Técnicos, Funcionais e Inteligentes (CeNTI), *pcsilva@centi.pt

Palavras-chave: Geopolímero, resíduo, aluminossilicato, resistência mecânica

A crescente demanda por metais para o desenvolvimento tecnológico promove o aumento da geração de resíduos seja na mineração ou no processamento industrial. Estima-se que a produção global esteja entre 8 e 14 bilhões de toneladas por ano (Islam & Murakami, 2021) e de acordo com o Observatório Ibérico de Mineração (2025), até o ano de 2016 apenas na Mina da Panasqueira, em Portugal, foram produzidos 8 milhões de m3 de resíduos, os quais podem ser reaproveitados adquirindo valor agregado, reduzindo impactos ambientais e promovendo o desenvolvimento sustentável.

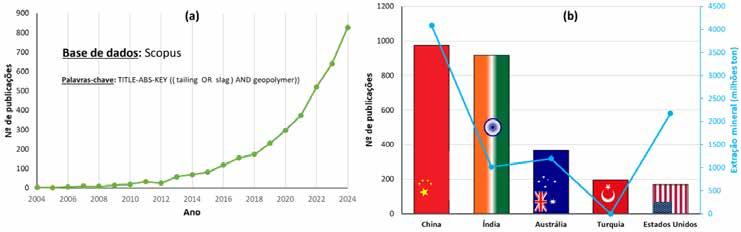

Dentre os materiais estudados recentemente, encontram-se os geopolímeros obtidos por ativação alcalina de aluminossilicatos provenientes de resíduos da mineração de lítio, ouro (Lokesha, et al., 2025), ferro (Li, et al., 2025), e cobre, entre outros. Ao realizar a prospeção de artigos entre os anos de 2004 e 2024, referentes ao uso desses resíduos para geopolímeros, observa-se um crescimento exponencial no número de documentos (Figura 1 - a) e que 4 dos 5 primeiros países com maior número de publicações sobre a temática também são os representantes com a maior quantidade de minérios extraídos (Figura 1 - b).

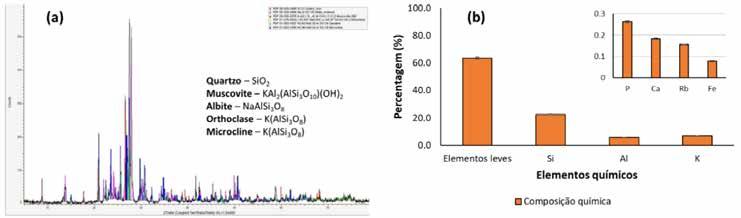

Baseado nesse potencial de aplicação, foram preparadas formulações para geopolímeros utilizando-se como matéria-prima um aluminossilicato que foi amostrado na Mina da Queiriga em Vila Nova de Paiva e caracterizado por Fluorescência de Raios X (FRX) e Difração de Raios X (DRX), identificando-se mineralogicamente a presença das fases cristalinas de quartzo, moscovite, albite e ortoclase e na composição química a presença principalmente de 63,6% de elementos leves (O e Na), 22,6% de Si, 7,2% de K e 5,8% de Al (Figura 2).

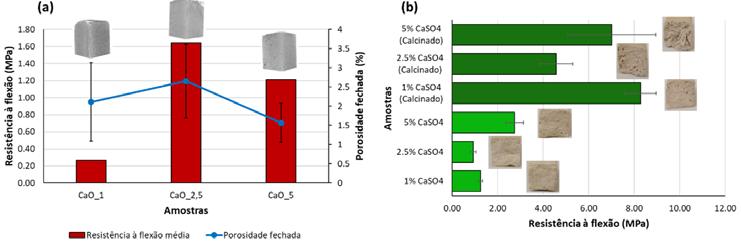

As formulações consistiram, para além do aluminossilicato, em metassilicato de sódio (Na2SiO3), água e óxido de cálcio (CaO) ou sulfato de cálcio (CaSO4), e foram homogeneizadas por agitação mecânica, depositadas em moldes e posteriormente, algumas foram expostas a processos de secagem à temperatura ambiente (Tamb), e outras foram submetidas a ciclos térmicos entre 80 e 300°C (calcinado). As amostras foram caracterizadas relativamente às suas propriedades de resistência mecânica à flexão pelo teste de três pontas e de porosidade por Microtomografia Computadorizada (MicroCT).

Começou-se por comparar o efeito da variação da concentração de CaO na formulação (1, 2,5 e 5%), tendo-se observado que a amostra com 2,5% de CaO apresentou maior resistência mecânica e porosidade fechada em maior valor (Figura 3 – a). Posteriormente, analisa-

Figura 1 - (a) Número de artigos ao longo do tempo e (b) relaçã o entre o número de artigos e os países com maior extração mine ral.

ram-se as formulações com CaSO4 (1, 2,5 e 5%) as quais foram secas à Tamb e 300°C. Ao avaliar a influência da exposição a temperatura, verificou-se um aumento da resistência à flexão superior a cerca de 3 vezes após calcinação (Figura 3 – b).

Em conclusão, os geopolímeros em desenvolvimento apresentam potencial de utilização na indústria da construção, promovendo a redução dos resíduos da mineração e aumento da sustentabilidade ambiental, além de incentivar a economia circular e a descarbonização dessa indústria.

Agradecimentos: Este trabalho foi desenvolvido no âmbito do projeto “NGS – New Generation Storage” [C644936001-00000045], financiado pelo PRR – Plano de Recuperação e Resiliência, no âmbito do Next Generation EU da União Europeia.

Referências

Iberian Mining Observatory. (2025) Disponível em: https://www.minob.org/english/mina-da-panasqueira.html. Acesso em 20 de outubro de 2025.

Islam, K. and Murakami, S., (2021). Global-scale impact analysis of mine tailings dam failures: 1915–2020, Global Environmental Change, v. 70, 102361, https://doi.org/10.1016/j.gloenvcha.2021.102361.

Li, P.; Luo, S.; Wang, Y.; Zhang, L.; Wang, H. and Teng, F., (2025). Mix design and mechanical properties of geopolymer building material using iron ore mine tailings, Renewable and Sustainable Energy Reviews, v. 211, 115274, https://doi.org/10.1016/j.rser.2024.115274.

Lokesha, E.B.; Aruna, M. and Reddy, S.K., (2025). Durability characteristics of geopolymer concrete produced using gold ore tailings along with recycled coarse aggregates. Sci Rep 15, 12051. https://doi. org/10.1038/s41598-025-97056-6.

Figura 2 - (a) Espectro de difração de raios X e (b) percentage m elementar por fluorescência de raios X do aluminossilicato ut ilizado.

Figura 3 - Resistência à flexão de (a) provetes contendo CaO e (b) provetes contendo CaSO4 sem e com calcinação.

A sustentabilidade na Indústria Cerâmica: as potencialidades da radiação laser

J. Carneiro 1* , J. Carvalheiras 1 , C. Pinto 1

1 Grestel, Produtos Cerâmicos S.A., * jorgecarneiro@grestel.pt

Keywords: Radiação laser, louça de grés, sustentabilidade, decoração, personalização

A indústria de louça de mesa portuguesa tem-se destacado no mercado internacional muito devido à sua capacidade de inovação e de desenvolvimento de novos produtos. É esta capacidade de inovar associada ao processo de monocozedura que permite que a indústria de louça de grés nacional seja a primeira exportadora europeia e a segunda a nível mundial. Nesse contexto o Grupo COSTA NOVA Indústria, do qual a GRESTEL faz parte tem aposta na tecnologia laser para desenvolver novas metodologias de decoração, permitindo a diversificação do seu portfólio, assim como aumentar a sustentabilidade dos seus produtos. O potencial da tecnologia laser também foi aplicado no processo produtivo, na reparação de pequenos defeitos (e.g. poros) sem recurso a uma segunda cozedura, permitindo ganhos económicos e ambientais significativos.

Decoração: cozedura de tintas de impressão digital por radiação laser

A utilização da radiação laser na GRESTEL teve início com o projeto

Digigrés, que almejava aplicar decorações e backstamps por impressão digital em peças cozidas, sendo a tinta sinterizada por radiação laser. Evitou-se a necessidade de uma segunda cozedura, e consequentemente reduziu-se as emissões de CO2 associadas ao consumo de gás natural. Na Fig. 1 são apresentados dois protótipos obtidos no âmbito do projeto Digigrés com aplicação de backstamp (A) e de um motivo decorativo complexo (B) por impressão digital. A tinta aplicada foi cozida por radiação laser, tendo ficada integrada no vidrado. Foram desenvolvidas soluções para tintas pretas, castanhas e azuis com excelentes perspetivas. No entanto foram identificadas algumas limitações na interação laser-vidrado, com o comportamento do laser a variar de acordo com o vidrado utilizado.

Decoração: personalização de peças e backstamps

As potencialidades da radiação laser foram alargadas à personalização de peças, quer na aplicação de backstamps/logótipos quer na aplicação de motivos decorativos complexos na face A das peças, Fig. 2. Os motivos decorativos são aplicados por ablação, removendo vidrado ou pasta. O efeito da remoção de material é potenciado

Figura 1 - Protótipos obtidos no âmbito do projeto Digigrés, onde foi aplicado um backstamp (A) e um motivo decorativo complexo (B) por impressão digital, cozida por radiação laser.

quando se utilizam pastas coradas, como é o caso da pasta Ecogrés preta. Na Fig. 2 temos motivos decorativos, onde o contraste entre a pasta preta e o vidrado permite criar um efeito estético idêntico ao desenho com lápis de carvão em papel.

A ablação também permite a aplicação direta de logótipos nas peças, em particular na pasta. Como no caso anterior a coloração das pastas permite obter resultados mais diferenciadores do que a aplicação em pasta tradicional de grés, não sendo esta última excluída como apresentado na Fig. 2.

Retoque: reparação de pequenos defeitos por radiação laser

O potencial da radiação laser também foi testado como solução para o retoque de peças, evitando uma segunda cozedura da peça na reparação de pequenos defeitos, e.g. poros. Este projeto interno surge como uma continuação de trabalhos realizados no sector cerâmico, como o projeto Glaserfix, que estudou a aplicação de radiação laser na reparação de poros em louça sanitária. A complexidade das peças sanitárias, em conjunto com o choque térmico inviabilizaram a sua aplicação. No caso da louça de mesa, nomeadamente pratos, estas questões não são tão prementes. No entanto, e comparando com a louça sanitária, a louça de mesa apresenta uma variedade de vidra-

dos enorme, em que cada vidrado interage de forma diferente com a radiação laser.

Os testes realizados produziram resultados promissores em certos tipos de vidrados, como observado na Fig. 3, onde é apresentado um defeito antes e após interação com a radiação laser. A zona da reparação fica impercetível, sendo apenas identificável de forma ténue após aproximação e observando à contraluz. Não estando o projeto concluído, ficam excelentes indicações para os testes futuros, sempre com a certeza que terá de ser realizada uma análise vidrado a vidrado, e que poderá existir limitações quanto à utilização desta metodologia em alguns vidrados.

Referências

Carneiro J., Freitas C.M.S., Santos R., Ferreira N.M., Rey-García F., Fernandes A.J.S., Seabra M.P., Costa F.M., (2020). Laser Technology for the Rapid Repair of Defects in Sanitary Ware: Prospects and Challenges. Ceramics in Modern Technologies. 1-4.

Figura 2 - Peças com personalizações na face A aplicadas por radiação laser e aplicação de logótipos na pasta de grés e em vidr ados.

Figura 3 - Reparação de um poro por radiação laser num prato com vidrado craquelé.

Impressão 3D com pasta cerâmica manuseada por um braço robótico YASKAWA

A. Ferreira 1* , V. Francisco 1 , J. Domingos 1 , N. Ferreira 2,3

1 CTCV, alexandre.ferreira@ctcv.pt; 2 Polytechnic University of Coimbra - ISEC, Coimbra, Portugal,*; 3 GECADKnowledge Research Group on Intelligent Engineering and Computing for Advanced Innovation and Development of the Engineering Institute of Porto (ISEP), Polytechnic Institute of Porto (IPP), Porto, Portugal.

Keywords: impressão 3D, cerâmica, robots, g-code

O principal objetivo deste trabalho consiste na utilização de um robô industrial para realizar impressão 3D com pasta cerâmica como material de extrusão, com vista à fabricação de peças cerâmicas personalizadas.

Para concretizar este objetivo, foi desenvolvido um sistema de impressão robótica no qual o robô manipula uma extrusora responsável pela deposição controlada do material. A pasta cerâmica é armazenada num depósito pressurizado, onde um êmbolo acionado por ar comprimido exerce a força necessária para o seu deslocamento. A pasta é então conduzida através de um tubo de alimentação até à entrada da extrusora, garantindo um fluxo contínuo e estável durante o processo de impressão.

A preparação das peças a imprimir inicia-se com a importação de um modelo tridimensional no formato STL, o qual é posteriormente convertido em código G (G-code). Este código contém as coordenadas e instruções de movimento que são transmitidas ao robô industrial, permitindo que este execute as trajetórias de impressão de forma análoga a uma impressora 3D convencional.

Para além do desenvolvimento da aplicação robótica, este projeto tem também como propósito ultrapassar algumas limitações inerentes às impressoras 3D tradicionais, que operam geralmente em apenas três eixos (X, Y e Z). A adoção de um braço robótico de seis eixos abre novas possibilidades geométricas e funcionais, permitindo o controlo da orientação da extrusora durante o processo de deposição.

Esta flexibilidade possibilita a impressão em superfícies inclinadas, a criação de peças com geometrias complexas e a exploração de estratégias de fabrico avançadas que não são viáveis com sistemas cartesianos convencionais.

Em suma, o trabalho desenvolvido demonstra o potencial da integração entre robótica industrial e manufatura aditiva, proporcionando

uma plataforma versátil e inovadora para a produção de componentes cerâmicos com elevada liberdade geométrica e controlo preciso do processo.

Referências

Mason, M. (2020) Crafting decisions: integrating design, fabrication, and assembly for six-axis robotic arms, Massachusetts Institute of Technology

Desenvolvimento de peças de porcelana por manufatura aditiva cozidas em forno elétrico: abordagens disruptivas no setor da cerâmica decorativa

G. Fernandes 1* , S. Tiago 2 , M. Figueiredo 2 , D. Vieira 2 , M. Roque 2 , J. Labrincha 1 , S. M. Olhero 1

1 Departamento de Engenharia de Materiais e Cerâmica; CICECO-Instituto de Materiais de Aveiro, Universidade de Aveiro, 3810-193, CICECO, goncalofernandes@ua.pt; 2 PORCEL S.A. – Indústria Portuguesa de Porcelanas, Zona Industrial de Oliveira do Bairro, 3770-066 Aveiro, Portugal.

Palavras-chave: Porcelana, Manufatura Aditiva, Descarbonização, Cozedura forno elétrico, Inovação Industrial

Contextualização

A indústria cerâmica atravessa uma atual conjuntura de transformações significativas impulsionadas pela necessidade de cumprimento de metas sustentáveis, descarbonização, introdução de novas tecnologias para a modernização e desenvolvimento tecnológico, que acompanhem as tendências dos mercados e as novas abordagens de processos de produção aplicáveis ao setor [1].

No caso particular da porcelana utilitária e decorativa, estas transformações revelam-se especialmente desafiantes, uma vez que as suas propriedades distintivas como brancura, dureza e translucidez, dependem de processos de cozedura a alta temperatura, com recurso a gás natural em atmosfera redutora, que em 2020 representava 16,8% do consumo total de gás da indústria portuguesa [2]. Este método resulta num elevado índice de pegada carbónica e custo final nas peças de porcelana, o que reforça a urgência da transição energética e adoção de alternativas de cozedura mais sustentáveis, como o forno elétrico alimentado por fontes renováveis. Contudo, esta transição implica modificações no processo produtivo de forma a assegurar as propriedades técnicas e estéticas características da porcelana.

Estudos preliminares de amostras de porcelana cozidas em forno elétrico

O ponto de partida deste trabalho centrou-se no estudo comparativo de amostras de porcelana, conformadas por métodos convencionais,

e posteriormente cozidas em forno elétrico e forno a gás na empresa Porcel S.A., explorando o impacto nas propriedades finais das peças resultantes da variação de uma atmosfera redutora para oxidante. Esta análise foi conduzida através de ensaios de colorimetria CIELAB e microdureza Vickers, permitindo quantificar as diferenças de desempenho ótico e mecânico entre as amostras. Os resultados demonstraram que peças cozidas em forno elétrico apresentam semelhanças do ponto de vista dos índices de dureza, assegurando a resistência mecânica necessária para aplicações funcionais. Nas análises de colorimetria, acentuam-se os valores positivos de coordenada b*, que conferem uma tonalidade amarelada. Estes resultados foram comparados com amostras de porcelana comerciais de diferentes empresas da concorrência a nível mundial.

Manufatura Aditiva de peças em porcelana

A segunda vertente do trabalho incidiu sobre a componente de manufatura aditiva por extrusão de pasta de porcelana, explorando o potencial da tecnologia na produção de peças com geometrias complexas e elevado grau de personalização. Foram conduzidos ensaios de impressão com foco na análise de parâmetros de impressão: diâmetro do bico de extrusão, velocidade, altura de camada e taxa de fluxo e análise do índice de retração linear de peças impressas em verde e após sinterização, de forma a avaliar a variação dimensional que ocorre num corpo cerâmico durante as diferentes etapas do seu processamento. Através de prototipagem de peças complexas com geometrias paramétricas e orgânicas (Figura 1), foi possível evidenciar as potencialidades formais e funcionais que a manufatura aditiva oferece ao setor.

Este ecossistema digital de produção permite ainda reduzir o desperdício, encurtar etapas de produção e otimizar a versatilidade de

fabrico num estilo de produção “print on demand”, alinhando-se com as metas de sustentabilidade e eficiência da Indústria 4.0 [3].

Inteligência artificial

A componente de inteligência artificial introduz um novo paradigma de experimentação e conceção no campo da cerâmica. Através de ferramentas de IA generativa e modelos de Text-to-Image, 2D-to-3D, está a ser explorado o potencial desta tecnologia como ferramenta de apoio ao processo técnico e criativo, nomeadamente no desenvolvimento de “workflows” otimizadas e estratégias para avaliação e discussão de resultados. Esta abordagem permite gerar variações formais em peças pré-existentes, simular texturas, vidrados, prever defeitos e otimizar parâmetros de impressão com base em dados recolhidos experimentalmente. A IA surge assim como um instrumento que contribuiu para acelerar o processo de conceção e aumentar a taxa de sucesso na fase de prototipagem. O uso combinado de IA e manufatura aditiva abre novas perspetivas para a personalização de produtos cerâmicos, bem como para a criação de objetos que respondam de forma inteligente a requisitos funcionais, estéticos e ambientais.

Agradecimentos

Este trabalho foi desenvolvido no âmbito do projeto, ePORCEL

(n.º 17244) intitulado “Investigação e desenvolvimento de novos produtos de porcelana fina de tableware com desempenhos disruptivos em mitigação de impactos ambientais adversos” CENTRO2030-FEDER-01167800, financiado pelo CENTRO 2030, Portugal 2030 e União Europeia, com apoio do CICECO – Instituto de Materiais de Aveiro, UID/50011/2025 & LA/P/0006/2020 (DOI 10.54499/ LA/P/0006/2020) financiado através de fundos nacionais através da FCT/MCTES (PIDDAC).

Referências

[1]. Barata, J., Silva, F., & Almeida, M. (2021). Ceramic Industry 4.0. In IGI Global eBooks (pp. 1353–1378). https://doi.org/10.4018/978-17998-8548-1.ch068

[2]. Ecocerâmica e Cristalaria de Portugal by APICER - Ceramics Portugal - Issuu. (2024, December 17). Ishttps://issuu.com/apicer-ceramicsportugal/docs/ecp_numeroespecial_revista_keramica

[3]. Edgar, J., & Tint, S. (2015). “Additive Manufacturing Technologies: 3D printing, rapid prototyping, and direct Digital manufacturing”, 2nd edition. Johnson Matthey Technology Review, 59(3), 193–198. https:// doi.org/10.1595/205651315x688406

Figura 1 - Conjunto de peças de porcelana impressas em 3D, com volumetrias simples e complexas, em “verde” e após sinterização.

CiPoCer – Circularidade de resíduos poliméricos do setor cerâmico

S. Caldas 1 , I. Almeida 1 , P. Mata 2 , S. Wahane 2 , F. Azedo 4 , S. Soreto Teixeira 3* , A. Barros-Timmons 1 , L. Tarelho 2 , N. Gama 1 , J. Marinheiro 4

1 Departamento de Química, Universidade de Aveiro, 3810-193, Aveiro, Portugal; 2 Departamento de Ambiente e Ordenamento, Universidade de Aveiro, 3810-193, Aveiro, Portugal; 3 i3N e Departamento de Física, Universidade de Aveiro, 3810-193, Aveiro, Portugal *silvia.soreto@ua.pt; 4 Porcelanas da Costa Verde S.A., 3840-385, Vagos, Portugal

Keywords: poliuretano, polimetilmetacrilato, reciclagem, economia circular, sustentabilidade, porcelana

Os polímeros constituem uma vasta classe de materiais, com diferentes características e aplicações que devido às suas propriedades mecânicas e químicas, entre outras, são utilizados como os principais substitutos dos materiais tradicionais como o vidro, metal, cerâmica, etc. Para além da versatilidade das suas propriedades, os polímeros apresentam várias vantagens relativamente aos materiais tradicionais, tais como, o fácil processamento, baixo custo de produção, fácil manuseamento e durabilidade, tornando-os assim, indispensáveis para o ser humano [1].

A produção de polímeros aumentou substancialmente nos últimos 60 anos, passando de cerca de 0,5 milhões de toneladas em 1950 para mais de 400 milhões de toneladas em 2023 [2]. No entanto, grande parte destes materiais são produzidos a partir de recursos fósseis e não são facilmente recicláveis, o que leva à sua deposição em aterros ou incineração. Isto resulta em graves problemas ambientais. Perante este panorama, nas últimas décadas, a forte preocupação global com o esgotamento dos combustíveis fósseis e o impacto ambiental dos polímeros, tem impulsionado abordagens mais sustentáveis no desenvolvimento de materiais poliméricos. Esse interesse é motivado pela necessidade de uma economia mais sustentável e uma menor dependência de combustíveis fósseis. Para além disso, a deposição em aterros está fortemente associada a preocupações ambientais e económicas. Então, a consciencialização da população sobre esta problemática, estimulou o interesse em tratar os resíduos poliméricos. Desta forma, reduzir a produção de resíduos e desenvolver métodos de reciclagem são desafios para uma economia circular moderna e ecológica.

O poliuretano (PU) é um tipo de polímero bastante versátil, sendo utilizado em diversas formas e aplicações, como por exemplo elastómeros, adesivos, tintas ou espumas. Os PU são sintetizados pela reação entre os grupos OH de um poliol e os grupos NCO de um isocianato e devido à variedade das suas aplicações, a sua produção aumentou nas últimas décadas, sendo maioritariamente utilizado na forma de

espuma. De facto, o mercado mundial de PU foi determinado em 72 mil milhões de dólares em 2023, tendo sido projetado em crescer até 81 mil milhões de dólares em 2028 [3].

Por sua vez, o polimetilmetacrilato (PMMA) é um polímero com notáveis propriedades óticas, boa capacidade de isolamento elétrico e forte resistência à corrosão, sendo amplamente utilizado na produção industrial e na decoração arquitetónica. A crescente procura por PMMA, desencadeou um aumento da produção desta tipologia de resíduos. Contudo, como os resíduos de PMMA não são biodegradáveis, o seu destino final é geralmente a deposição em aterro ou a incineração. Neste sentido, existe uma crescente procura por vias alternativas para proceder à reciclagem de resíduos de PMMA. Entre os vários processos para a reciclagem de PMMA que existem na literatura, um dos métodos mais promissores é a pirólise [4].

Estes dois tipos de materiais poliméricos são bastante utilizados na indústria cerâmica, nomeadamente nos processos de conformação por prensagem isostática, em peças como almofadas e membranas, e nos moldes de enchimento sob pressão, que são os mais utilizados na fabricação de peças de geometria complexa, sendo que a Costa Verde (CV) consome cerca de 3200 kg de PU e 2000 kg de PMMA por ano.

Dessa forma, o projeto CiPoCer visa abordar dois desafios principais: (i) a reciclagem dos resíduos de PU por meio da acidólise, onde os polióis reciclados obtidos sejam utilizados para produzir novas almofadas / membranas de PU, promovendo assim a sustentabilidade ao reduzir a dependência de matérias-primas virgens; (ii) a valorização dos resíduos de PMMA por pirólise, onde os produtos obtidos sejam reintroduzidos na cadeia produtiva e a energia gerada seja integrada no processo produtivo da empresa. No entanto, devido à ausência de conhecimento das características dos produtos resultantes da pirólise, só após os resultados dos ensaios iniciais será possível estabelecer eventuais procedimentos de reincorporação do PMMA.

Sendo esta problemática transversal ao setor cerâmico, e tendo como objetivo a valorização dos resíduos produzidos por empresas

parceiras do setor e da região, este projeto aumentará a competitividade da CV, através da redução do consumo de matérias-primas de origem fóssil e da diminuição do uso de energia térmica proveniente de combustíveis fósseis. Adicionalmente, posicionará a CV na vanguarda do estado da arte dos princípios de economia circular do setor onde se insere. Exemplo disso, é a criação do primeiro centro de reciclagem dedicado à valorização dos resíduos poliméricos derivados do setor cerâmico

Reconhecimentos: Este trabalho foi financiado pelos fundos FEDER – Fundo Europeu de Desenvolvimento Regional, através do programa Inovação e Transição Digital do projeto “CiPoCer”, COMPETE2030-FEDER- 01169500.

Referências

[1] Amit Sharma; Daniel Heberer. A process for recycling a polyurethane material. (2021).

[2] Plastics Europe. Plastics Europe launches Plastics – the fast Facts 2023. https://plasticseurope.org/media/plastics-europe-launches-the-plastics-the-fast-facts-2023/.

[3] Szycher, M. Szycher’s Handbook of Polyurethanes. (CRC Press ISBN: 978-1439839584, 2006).

[4] Ding, Y. et al. Pyrolysis and combustion behavior study of PMMA waste from micro-scale to bench-scale experiments. Fuel 319, 123717 (2022).

Design e sustentabilidade: desenvolvimento de um lavatório inteligente

F. Carradas 1 , A. Saraiva 2 , C. Calheiros 3 , M. Martins 4 , C. Lobo 5 1 LIDA, Escola Superior de Arte e Design, Politécnico de Leiria fernando.carradas@ipleiria.pt; 2 LIDA, Escola Superior de Arte e Design, Politécnico de Leiria carolina.f.calheiros@ipleiria.pt; 3 LIDA, Escola Superior de Arte e Design, Politécnico de Leiria ana.s.godinho@ipleiria.pt; 4 LIDA, Escola Superior de Arte e Design, Politécnico de Leiria margarida.m.martins@ipleiria.pt; 5 LIDA, Escola Superior de Arte e Design, Politécnico de Leiria carla. lobo@ipleiria.pt

Keywords: ecodesign, lavatório, sustentabilidade, gestão de recursos, educação ambiental

Alinhado com os princípios enunciados no Plano de Ação da EU para a Economia Circular, e com o PAEC_II Plano de Ação para a economia circular, o design constitui-se como instrumento fundamental na promoção da inovação e da sustentabilidade, assumindo uma função estratégica para a transformação de comportamentos e para a mitigação dos efeitos negativos da produção e de consumo sobre os ecossistemas.

Enquadrado na agenda ECP – Ecocerâmica e Cristalaria de Portugal, e resultado das sinergias criadas entre dois parceiros do projeto, a Sanindusa e o Instituto Politécnico de Leiria num processo colaborativo que alia conhecimento técnico e inovação, foi desenvolvido um produto funcional, eficiente e mais sustentável, que respeita os objetivos definidos, promovendo uma alteração no comportamento no utilizador e reforçando o compromisso com a redução do impac-

te ambiental no desenvolvimento de novos produtos cerâmicos de valor acrescentado.

A água é um recurso essencial cada vez mais escasso. Este cenário sublinha a urgência de adotar práticas de consumo e gestão hídrica mais eficientes e promover a educação ambiental como uma estratégia central para consciencializar as gerações atuais e futuras sobre a importância da poupança de água.

Os ambientes escolares são espaços estratégicos para a educação ambiental, oferecendo a oportunidade de implementar soluções que promovam práticas sustentáveis de forma educativa, lúdica e intuitiva, em concordância com diretrizes da UNICEF, que destacam a importância de contribuir para a formação de uma geração consciente na adoção de práticas sustentáveis. Uma análise sustentada nos Objetivos de Desenvolvimento Sustentável (ODS) 4, 6, 11 e 12, identificou o consumo de água nestes espaços como uma oportunidade de projeto, em diferentes dimensões.

Figura 1 - Objetivos de Desenvolvimento Sustentável (ODS 4, 6, 11 e 12) Associados ao desenvolvimento do projeto.

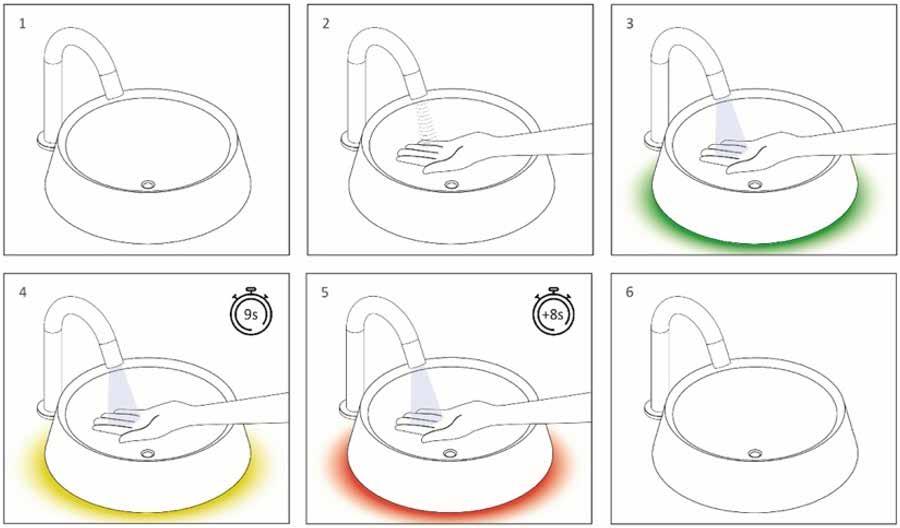

Considerando o seu público-alvo, o conceito definido propunha alertar de forma intuitiva – através da cor - para o consumo (ir)responsável de água. Sendo os códigos cromáticos de fácil compreensão, a solução desenvolvida “avisa” qual o consumo de água através da alteração progressiva da cor emitida pelo lavatório (verde para amarelo e vermelho).

Após um processo iterativo de exploração de soluções, optou-se por desenvolver uma solução adaptável a um modelo existente, introduzindo apenas as alterações e peças complementares necessárias ao funcionamento do sistema, reduzindo assim os recursos utilizados no desenvolvimento de novos modelos. Foram também concebidas diversas soluções para a integração das luzes LED no lavatório cerâmico, considerando critérios de utilização e funcionalidade tais como a visibilidade da luz, montagem, segurança, limpeza e manutenção. Optou-se pela integração de um sistema de iluminação led (indicador luminoso) acionado por um temporizador ligado à torneira, fixado no interior do lavatório. O projeto encontra-se em fase de prototipagem industrial.

Agradecimentos

Projeto desenvolvido no âmbito da Agenda ECP – Ecocerâmica e Cristalaria de Portugal (Projeto n.º 76, candidatura C644916391-

00000029), financiado pelo PRR - Plano de Recuperação e Resiliência e pelos Fundos Europeus NextGenerationEU.

Fontes

https://unric.org/pt/agua/ United Nations 2024, consultado a 22.10.2025

https://ods.pt/ BCSD Portugal 2022, consultado a 22.10.2025

PAEC – Plano de Ação para a Economia Circular 2023-2027. Disponível em: https://participa.pt/contents/consultationdocument/PAEC_II_ Consulta_Publica_09_10_2023.pdf

Plano de Ação para a Economia Circular : para uma Europa mais limpa e competitiva, Serviço das Publicações da União Europeia, 2020, https://data.europa.eu/doi/10.2779/848855

Figura 2 - Esquema de funcionamento do sistema integrado no lavatório.

Rumo à Circularidade na Indústria de Louças Sanitárias: Incorporação de lamas da ETARI em pastas cerâmicas

I.S. Vilarinho 1* , M.N. Capela 1 , T. Silva 1 , A. Rosmaninho 2 , P. Almeida 2 , M. Martins 2 , L. Ferreira 2 , J.A. Labrincha 1 e M.P. Seabra 1

1 CICECO – Instituto de Materiais de Aveiro/Departamento de Engenharia de Materiais e Cerâmica, Universidade de Aveiro, 3810-193 Aveiro, Portugal, *inessvilarinho@ua.pt; 2 Sanindusa – Indústria de Sanitários, S.A., Zona

Industrial Aveiro Sul, R. Augusto Marques Branco, 84, 3810-783 Aveiro, Portugal.

Palavras-chave: Cerâmica, resíduos endógenos, lamas da ETARI, sustentabilidade, economia circular.

A pressão que o desenvolvimento e atividade humana exercem sob o meio ambiente, através da extração de recursos naturais e produção de resíduos, é hoje em dia amplamente reconhecida (Velenturf, et.al. 2021). A economia circular surgiu como uma potencial solução sendo essencial para o desenvolvimento sustentável e para a eficiência dos recursos. Em 2023, na União Europeia, apenas 11,8% dos recursos materiais utilizados na Europa eram provenientes de materiais reciclados (Eurostat 2025). Em Portugal esta taxa de circularidade é ainda mais baixa, sendo de apenas 2,8% e evidenciando a necessidade urgente de esforços para reutilização e reciclagem de materiais (Eurostat 2025).

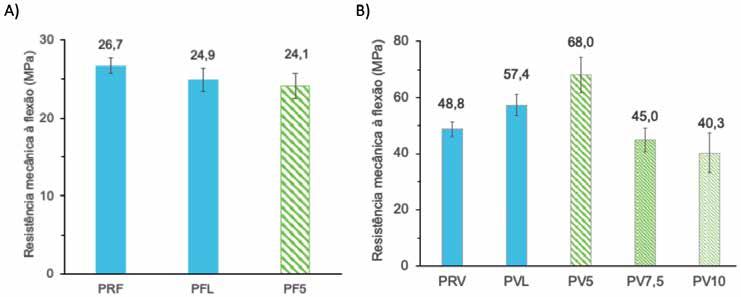

Deste modo, este trabalho pretendeu estudar o efeito da incorporação das lamas geradas na estação de tratamento de efluentes industriais (ETARI) da empresa Sanindusa nas suas duas pastas: Fireclay (PF) e Vitreous (PV). Começou por caracterizar-se ambas as lamas e as matérias-primas das pastas. De seguida, foram preparadas laboratorialmente suspensões das pastas e as lamas foram incorporadas em diferentes níveis e por substituição de uma matéria-prima. No caso da Fireclay foi substituída uma argila, 0 e 5% em massa (PFL e PF5, respetivamente), e no caso da pasta Vitreous foi substituído um feldspato em 0, 5, 7,5 e 10% em massa (PVL, PV5, PV7,5 e PV10, respetivamente). Com as pastas desenvolvidas prepararam-se provetes (12 x 2 x 1 cm3) por enchimento à lambugem. Adicionalmente também foram preparados provetes com pastas preparadas industrialmente sem incorporação de lamas para as pastas Fireclay (PRF)

Figura 1 - Resistência mecânica à flexão dos provetes após coze dura a) Fireclay e b) Vitreous.

e Vitreous (PRV). Depois de desmoldados os provetes foram secos e, posteriormente, cozidos à temperatura máxima de 1250°C com uma taxa de aquecimento de 5°C/min, patamar de 1 hora e taxa de arrefecimento de 10°C/min, condições semelhantes às utilizadas na Sanindusa. De seguida foi feita a caracterização dos provetes obtidos de modo a analisar o efeito da incorporação dos resíduos.

As lamas de ETARI são constituídas essencialmente por SiO2 e Al2O3 (aproximadamente 80% em massa), sendo a sua perda ao rubro a 1000°C de 7,1%. O tamanho das partículas das lamas varia entre 1 e 116 µm, com um diâmetro médio de 6,1 µm. Este valor é inferior ao exibido por ambas as pastas não sendo, portanto, necessário qualquer pré-tratamento antes da sua incorporação.

Na Figura 1 apresentam-se os resultados da resistência mecânica à flexão dos provetes preparados após cozedura, para as pastas Fireclay e Vitreous. Verifica-se que a incorporação de 5% (em massa) de lamas da ETARI na pasta Fireclay resultou numa diminuição de 3% da sua resistência mecânica à flexão. Por outro lado, na pasta Vitreous, o mesmo teor de incorporação (5% em massa) de lamas da ETARI resultou num aumento de 15,6% na resistência mecânica à flexão. As incorporações de 7,5 e 10% (em massa) de lamas da ETARI na pasta Vitreous provocaram uma diminuição de, respetivamente, 21,7 e 29,8% da resistência mecânica à flexão dos provetes.

Os valores da densidade aparente dos provetes mantiveram-se relativamente constantes, variando entre 1,8 e 2,0 g/cm3 na pasta Fireclay e entre 2,0 e 2,2 g/cm3 na pasta Vitreous. Em ambas as pastas a incorporação das lamas da ETARI não afetou a densidade aparente nem a retração seco-cozido, mas resultou numa diminuição da percentagem de absorção de água dos provetes.

Concluindo, a substituição de matérias-primas naturais por lamas de ETARI até 5% em massa em ambas as pastas, Fireclay e Vitreous, não afetou as propriedades finais dos provetes cozidos. No entanto, verificou-se que a tixotropia da barbotina aumentava com o aumento da incorporação das lamas. Deste modo, como trabalho futuro propõe-se a otimização dos parâmetros reológicos das pastas de forma a assegurar e garantir os processos de produção industrial.

Agradecimentos: Este trabalho foi desenvolvido no âmbito do projeto CICECO – Instituto de Materiais de Aveiro, UID/50011/2025 & LA/P/0006/2020 (DOI 10.54499/LA/P/0006/2020), financiado por fundos nacionais através da FCT/MCTES (PIDDAC). Esta investigação foi também financiada pelo PRR - Plano de Recuperação e Resiliência e pelos Fundos Europeus NextGenerationEU, na Universidade de Aveiro, através da Agenda para a Inovação Empresarial ‘Ecoceramica e Cristalaria de Portugal’ (Projecto n.º 76, candidatura C64491639100000029).

Referências

Velenturf APM, Purnell P (2021) Principles for a sustainable circular economy. Sustain Prod Consum 27; pp 1437-1457.

Eurostat (2025) Circular material use rate.

https://ec.europa.eu/eurostat/databrowser/view/cei_srm030/default/table?lang=en. Acedido 4 Julho 2025.

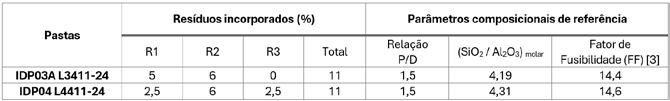

Circularidade nas Pastas de Grés para Prensagem Isostática e Monocozedura de Louça Doméstica

C. Miranda 1 , M. Marques 2 , R. Silva 3 , P. Mónica 4 , J. Silva 5 , P. Vigário 6 , S. Batista 7 , A.T. Fonseca 8

1 MCS Portugal, claudia.miranda@mota-sc.com, ZI L34 3770-059 Oiã Portugal; 2-7 MCS Portugal, ZI L34 3770-059

Oiã Portugal; 8 Universidade de Aveiro 3810 -193 Aveiro-Portugal.

Resumo

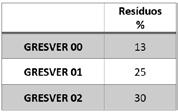

O projeto GRESVER - Nova pasta cerâmica para louça de mesa em grés eco-sustentável desenvolvido pela MSC - Mota Soluções Cerâmicas, enquadra-se na Área Temática da Economia Circular e Simbioses Industriais, da Agenda Eco Cerâmica e Cristalaria de Portugal, no âmbito do PRR, inserido no Work Package WP3 – Circularidade das matérias-primas. O projeto tem como principal objetivo promover a substituição de matérias-primas virgens por recursos secundários (resíduos e subprodutos dos próprios sectores ou de outros sectores industriais), reduzindo desta forma o consumo de matérias-primas virgens na composição das pastas usadas na produção de louça de grés por prensagem isostática.

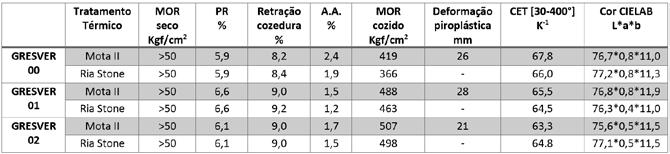

demonstrou conformidade com os requisitos tecnológicos da Ria Stone, empresa demonstradora da tecnologia. Na Tabela 2, estão apresentados os resultados da caracterização dos três granulados, cozidos nas condições laboratoriais da Mota II e condições industriais da Ria Stone. Estas formulações, GV01 e GV02, permitem reduzir em cerca de 4 000 e 6 000 toneladas anuais, respetivamente, o consumo de matérias-primas virgens pela indústria nacional.

Tabela 1 - Percentagens de Resíduos utilizados nas pastas granuladas testadas.

Das atividades de investigação, desenvolvimento e inovação (IDI) realizadas pela MSC resultaram duas novas formulações de pastas (Tabela 1), designadas GRESVER 01 (GV01) e GRESVER 02 (GV02), testadas industrialmente em comparação com uma terceira pasta de referência, GRESVER 00 (GV00), cuja composição é idêntica à da pasta atualmente utilizada na produção industrial, mas preparada nas mesmas condições de GV01 e GV02. De cada composição foram produzidos protótipos de 1 tonelada, cuja caracterização físico-química

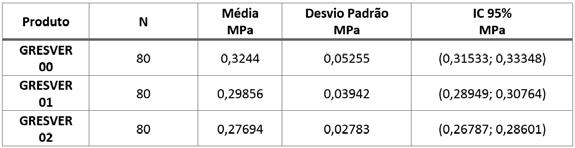

Os ensaios de conformação, vidragem e cozedura, realizados pela Ria Stone, envolveram a produção de 500 pratos protótipos (Æ=200 mm) para cada uma das composições de granulado/pasta em estudo. As produções experimentais foram realizadas de acordo com os procedimentos e normas internas aplicáveis às produções industriais correntes, tendo sido alcançados níveis de eficiência produtiva equivalentes aos estabelecidos para produtos da mesma tipologia. O efeito da quantidade e da natureza dos resíduos no comportamento mecânico da louça produzida com os granulados-teste foi avaliado, através da aplicação do teste de impacto no bordo, de acordo com a norma ASTM C-388-88, rev.2011[1], às peças vidradas produzidas em condições industriais.

Para isso, foram constituídas 3 amostras de 20 pratos de cada formulação de pasta. Cada peça foi submetida a quatro ensaios de impacto, totalizando 80 ensaios por amostra (composição de granulado).

Os valores do Fator de Impacto (FI), expressos em MPa, foram tratados estatisticamente com o recurso ao software Minitab® [2]. Foram

Tabela 2 - Resultados da caraterização de granulados GRESVER em seco e cozido (1180ºC).

Tabela 3 - Estatísticas do Fator de Impacto (FI) dos pratos conformados, vidrados e cozidos.

aplicados o modelo ANOVA de um fator e o teste de Tukey, com o objetivo de determinar: a) Se os valores médios do FI diferem ou não entre si (validação/negação da hipótese nula H0 ou negação/validação da hipótese alternativa H1; b) se as diferenças entre os valores médios são ou não justificados pelo fator “composição da pasta”.

Da tabela 3, conclui-se que o valor médio de FI se reduz à medida que aumenta o nível de incorporação de resíduos (IFGV00 > IFGV01 >IFGV02), sendo esta redução acompanhada pela redução da dispersão dos valores das distribuições (sGV00 > sGV01 > sGV02). Os resultados da aplicação do teste ANOVA aos dados da FI põem em evidência que os valores médios das pastas de IFGV00, IFGV01 e IFGV02 são efetivamente diferentes entre si (Valor p=0,00 < 0,05 (nível de significância)) e os da aplicação do modelo de Tukey permitem atribuir significado estatístico às diferenças entre as médias de FI das três pastas, com um coeficiente de determinação R2 igual a 18,35%, o que indica que apenas cerca de 18% da variação total entre as médias é explicada pelo fator “tipo de pasta” .

Conclusão

Como conclusão final, os resultados do projeto GRESVER mostram que é possível reduzir substancialmente o consumo de matérias-primas usadas na produção da louça de grés por prensagem isostática, sem que daí resultem prejuízos para o desempenho dos sistemas produtivos. Esta abordagem confirma o potencial das estratégias de circularidade e de valorização de resíduos, como contributo relevante para a ecoinovação no setor cerâmico.

Contudo, os resultados das análises estatísticas põem em evidência a necessidade de aprofundar a influência dos chamados “fatores ocultos” no desempenho mecânico do impacto no bordo, como, por exemplo, o design do bordo, a microestrutura e grau de densificação, o acordo/desacordo dilatométrico entre pasta e vidrado, a espessura do vidrado, etc.

Agradecimentos:

Projeto desenvolvido no âmbito da Agenda ECP – Ecocerâmica e Cristalaria de Portugal (Projeto n.º 76, candidatura C64491639100000029), financiado pelo PRR - Plano de Recuperação e Resiliência e pelos Fundos Europeus NextGenerationEU.

Referências

[1] ASTM International. (2011). ASTM C368-88 (Reapproved 2011): Standard test method for impact resistance of ceramic tableware. ASTM International.

[2] Minitab® Statistical Software: versão 16. State College: Minitab Inc., 2010. Programa de computador.

Utilização de hidrogénio na cozedura de cerâmica utilitária de grés fino

M. Capela 1* , C. Direito 1 , I. Rondão 2 , L. Hennetier 2 , J. Carvalheiras 3 , J. Carneiro 3 , C. Pinto 3 , P. Seabra 1

1 CICECO - Instituto de Materiais de Aveiro, Departamento de Engenharia de Materiais e Cerâmica, Universidade de Aveiro, Aveiro, Portugal, *marinelia.capela@ua.pt; 2 CTCV - Centro Tecnológico da Cerâmica e do Vidro, Antanhol, Portugal; 3 Grestel - Produtos Cerâmicos, S.A., Vagos, Portugal

Palavras-chave: Hidrogénio, indústria cerâmica, descarbonização, transição energética, grés fino monocozedura

Atualmente, o setor cerâmico português enfrenta desafios ambientais significativos. Para cumprir os objetivos do Pacto Ecológico Europeu, que estabelece uma redução mínima de 55% das emissões de gases de efeito de estufa até 2030, em relação aos níveis de 1990, e alcançar a neutralidade carbónica até 2050, é essencial a implementação de medidas eficazes de descarbonização.

Na produção de materiais cerâmicos, a etapa de cozedura é a fase mais intensiva em termos energéticos, recorrendo maioritariamente ao gás natural como combustível, o que a torna o principal foco das estratégias de descarbonização.

A substituição do gás natural por alternativas mais sustentáveis, como a eletricidade, os biocombustíveis ou o hidrogénio verde, é fundamental para promover a transição energética do setor cerâmico. Embora a eletricidade seja uma alternativa tecnicamente viável, o seu elevado custo limita a competitividade económica. Os biocombustíveis têm demonstrado eficácia na redução das emissões em processos de alta temperatura, mas ainda não constituem uma solução plenamente fiável, num futuro próximo, devido às limitações associadas à sua produção, capacidade de fornecimento e custo.

O hidrogénio, em contraste, destaca-se como uma opção promissora, embora enfrente desafios relacionados com o seu armazenamento, transporte, necessidade de equipamentos específicos (nomeadamente queimadores adaptados), custos da sua produção verde e limitações de fornecimento e eficiência dos eletrolisadores. Ainda assim, o poder calorífico deste combustível, embora inferior face ao gás natural e aos biocombustíveis, permite alcançar eficientemente as elevadas temperaturas requeridas nos processos cerâmicos, sem a necessidade de alterações tecnológicas que a eletrificação de equipamentos térmicos exige.

Face à novidade da utilização do hidrogénio no setor cerâmico,

existem poucos estudos publicados que abordem a influência do hidrogénio ou de misturas de gás natural com hidrogénio nas propriedades dos materiais cerâmicos cozidos. Especificamente no caso do grés fino obtido por monocozedura, não se conhecem estudos publicados até ao momento. Este facto destaca a originalidade e a relevância do presente trabalho, que visa preencher essa lacuna ao avaliar os impactos técnicos e estéticos da substituição de 50% em volume de gás natural por hidrogénio na cozedura deste tipo específico de material cerâmico.

Para tal, foram preparados provetes com as três pastas de produção da Grestel e foram selecionadas algumas peças de produção com diferentes combinações de vidrado e pigmentos. Os provetes e as peças foram cozidos utilizando uma mistura de 50 vol.% de gás natural e 50 vol.% de hidrogénio, enquanto as respetivas contra-amostras foram cozidas utilizando apenas gás natural.

Verificou-se que os provetes cozidos com a mistura de 50 vol.% gás natural e 50 vol.% de hidrogénio apresentaram maior retração, densificação e resistência mecânica, bem como menor porosidade aberta e absorção de água. Além disso, a composição mineralógica das três pastas estudadas não apresentou alterações significativas, embora se tenha verificado uma ligeira variação nas coordenadas de cor, o que indica que o gás de combustão e o consequente aumento do teor de vapor de água na atmosfera de cozedura influenciaram a cor das pastas cerâmicas em estudo.

A utilização da mistura de gás natural e de hidrogénio para a cozedura das peças de produção selecionadas, e o consequente aumento do teor de vapor de água na atmosfera dentro do forno, influenciou as propriedades das suas superfícies (cor, brilho, rugosidade, microestrutura e composição mineralógica) de forma variável, dependendo das caraterísticas dos vidrados, dos pigmentos ou óxidos usados, entre outros fatores.

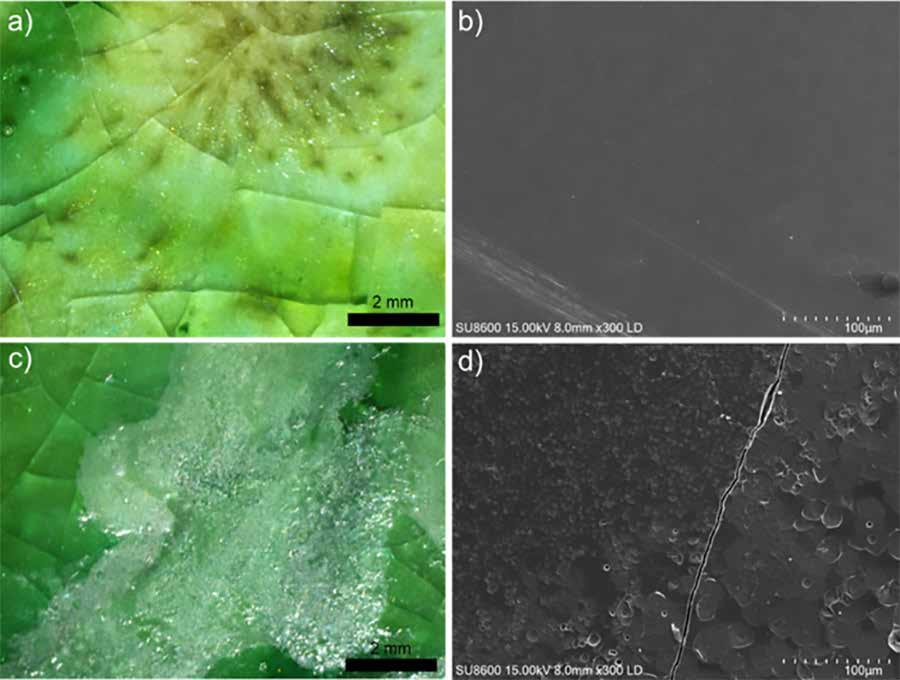

Na Fig. 1 apresentam-se micrografias óticas e eletrónicas da superfície de uma das peças de produção cozida com gás natural (Fig. 1a e

1b) e com uma mistura de 50 vol.% gás natural e 50 vol.% hidrogénio (Fig. 1c e 1d). A amostra cozida com gás natural apresenta uma superfície transparente e relativamente homogénea, em concordância com os resultados obtidos por difração de raios X (DRX) que indicam um caráter amorfo. Por outro lado, a peça cozida com a mistura gás natural/hidrogénio exibe superfícies mais irregulares e heterogéneas. Estes efeitos sugerem que a presença de hidrogénio, promoveu fenómenos de opacificação e a formação de fases cristalinas na camada superficial do vidrado, como evidenciado pelos resultados de DRX. Tal comportamento refletiu-se também no aumento da rugosidade e nas alterações de cor observadas.

Assim, torna-se necessário avaliar sistematicamente as diferentes combinações vidrado/agente corante utilizadas na empresa, de modo a determinar com precisão as alterações resultantes da utilização de um gás de combustão composto por 50 vol.% gás natural e 50 vol.% de hidrogénio, em comparação com o uso exclusivo de gás natural.

Agradecimentos: Este trabalho foi desenvolvido no âmbito do projeto CICECO – Instituto de Materiais de Aveiro, UID/50011/2025 e LA/P/0006/2020 (DOI 10.54499/LA/P/0006/2020), financiado por fundos nacionais através da FCT/MCTES (PIDDAC).

Figura 1 - Micrografias óticas ((a) e (c)) e eletrónicas ((b) e (d)) da superfície de peças analisadas, após cozedura com gás natural ((a), (b)) e com 50 vol.% gás natural e 50 vol.% de hidrogénio ((c), (d)).

Testes preliminares de um permutador para recuperação de calor residual

E.J. Ribeiro 1* , J. Mota 1 , J. Morgado 1 , M.D. Santos 1 , J.M. Ribeiro 1

1 Universidade de Coimbra – Departamento de Engenharia Mecânica, *eduardo.ribeiro.mech@gmail.com

Keywords: Permutador de tubos alhetados, Recuperação de calor residual, Combustão, Transferência de calor, Eficiência energética

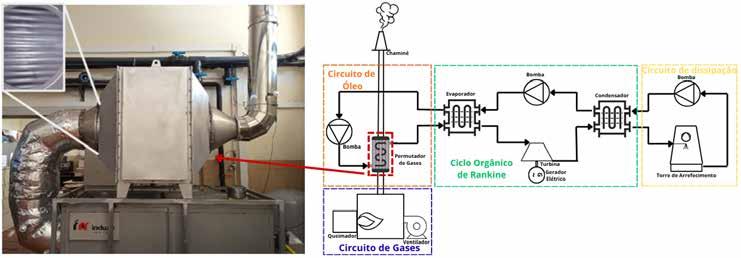

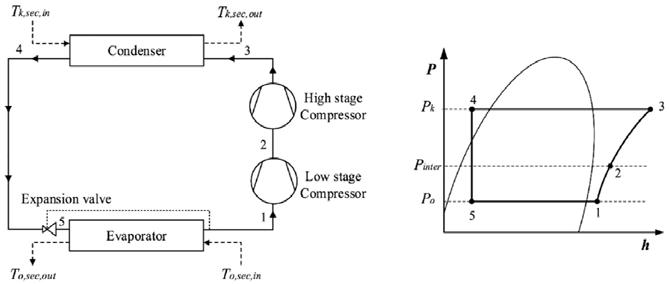

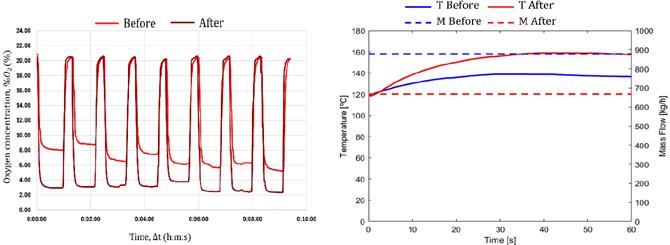

Em 2022, o setor industrial apresentou-se como um dos maiores consumidores de energia da União Europeia, representando cerca de 25% do consumo energético total [1]. Estima-se que 51% dessa energia seja dissipada, sendo 59% sob a forma de gases de escape e efluentes térmicos [2], o que contribui para a diminuição da eficiência dos sistemas industriais. O presente trabalho apresenta os testes experimentais preliminares a um permutador de tubos alhetados cruzados, destinado à recuperação de calor residual proveniente de caudais de gases de escape industriais. Este permutador insere-se num sistema de recuperação de calor residual (Fig. 1), onde permite a transferência de parte da energia contida nos gases para um circuito de óleo térmico. Este circuito transporta e fornece a energia captada dos gases para um Ciclo Orgânico de Rankine (ORC), onde é transformada em energia elétrica. Um circuito de dissipação garante a rejeição da energia térmica excedente.

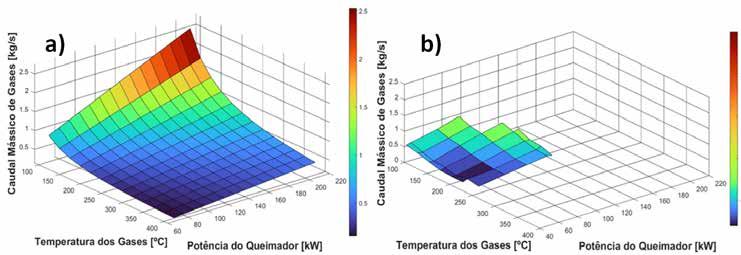

Através da análise do desempenho do sistema para caudais de gases com potências entre os 40 e 210 kW associadas a temperaturas en-

tre os 100 e 400°C, pretende-se determinar o potencial de aproveitamento energético, avaliando a viabilidade de aplicação deste sistema em contexto industrial.

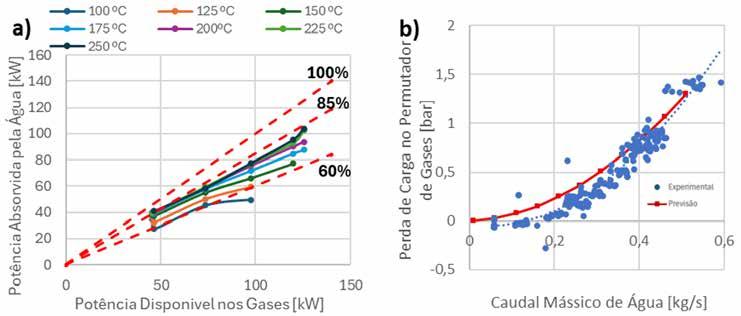

Por o circuito de óleo ainda se encontrar numa fase inicial de construção, foram realizados apenas ensaios experimentais preliminares no circuito responsável por simular o caudal dos gases de escape, para uma fração da gama de potências e temperaturas (41 a 132 kW e 100 a 250°C), e no permutador de tubos alhetados cruzados, operando com escoamento de água em circuito aberto. No circuito de gases, estimou-se o caudal mássico de gases total recorrendo a um analisador de gases e um tubo de Pitot (Fig. 2). No permutador de tubos alhetados, procedeu-se ao cálculo da potência térmica transferida para a água e da perda de carga no seu interior, apresentados na Fig. 3.

Experimentalmente foram observados caudais de gases entre os 0,22 e os 0,93 kg/s, para a gama de potências e temperaturas de gases analisada, valores ligeiramente superiores aos previstos. A gama de potência absorvida pela água (27 a 104 kW), apresentada na Fig. 3 a), permite estimar valores de eficiência do permutador de tubos

Figura 1 - Permutador de tubos alhetados cruzados e integração no circuito de recuperação de calor residual.

- Resultados experimentais preliminares: a) potência t érmica transferida para a água, b) perda de carga no interior d o permutador.

entre os 63 e 97%. A variação de pressão no permutador aproximou-se do previsto podendo a diferença estar associada à variação de pressão hidrostática (Fig. 3 b).

Acknowledgments: This work is funded by PRR - Recovery and Resilience Plan and by the Next Generation EU Funds, following NOTICE N.° 02/C05-i01/2022, Component 5 – Capitalization and Business Innovation - Mobilizing Agendas for Business Innovation under the AM2R project “Mobilizing Agenda for business innovation in the Two Wheels sector” (reference: 7253).

Referências

[1] Eurostat, (2024, Maio), “Energy statistics - an overview”, Acedido a 28 de Fevereiro de 2025, em: https://ec.europa.eu/eurostat/statistics-explained/index.php?title=Energy_statistics_-_an_overview.

[2] C. Forman, I. K. Muritala, R. Pardemann, and B. Meyer, “Estimating the global waste heat potential,” May 01, 2016, Elsevier Ltd. doi: 10.1016/j.rser.2015.12.192.

Figura 2 - Caudal mássico de gases: a) previsto, b) experimenta l.

Figura 3

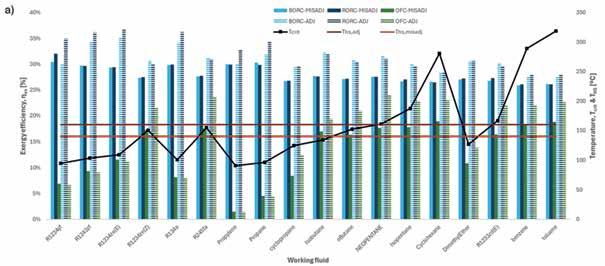

Caracterização do potencial de recuperação de calor residual e valorização com ORC

M. Santos 1* , R. Mendes 1 , J.B. Ribeiro 1 , J. André 1

1 Univ Coimbra, ADAI, Department of Mechanical Engineering, Rua Luís Reis Santos, Pólo II, 3030-788 Coimbra, Portugal, *marcio.santos@dem.uc.pt

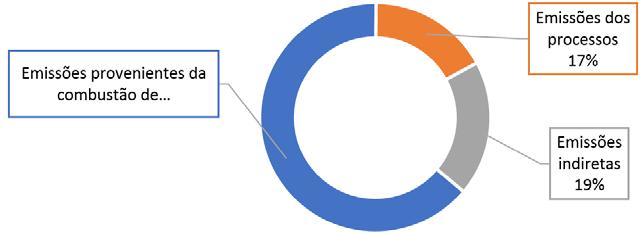

Keywords: eficiência energética, recuperação de calor, ciclo ORC, indústria cerâmica, descarbonização

A indústria cerâmica é um dos setores com consumos mais intensivos em energia térmica, apresentando uma utilização significativa de gás natural no aquecimento de fornos de cozedura [1], [2]. Este trabalho apresenta uma caracterização energética detalhada de várias unidades produtivas, com o objetivo de identificar o potencial de recuperação de calor residual e avaliar a viabilidade da sua conversão

em energia elétrica através de um Ciclo Orgânico de Rankine (ORC).

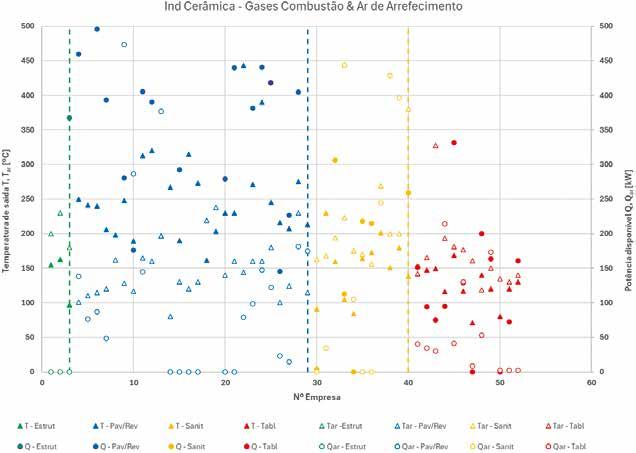

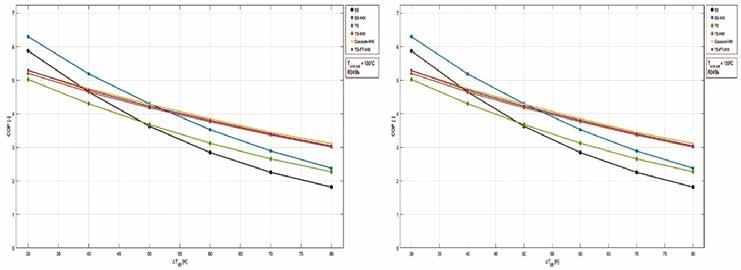

Com base em dados reais recolhidos em empresas do setor cerâmico, foram analisadas as temperaturas dos gases de exaustão, caudais e perfis de funcionamento dos fornos. Verificou-se na Figura 1 que a temperatura média dos gases de exaustão varia entre 180°C e 320°C, com potências térmicas residuais disponíveis entre 50 kW e 400 kW consoante o tipo de forno e o regime de operação. As cores distinguem os subsetores analisados: verde – cerâmica estrutural,

Figura 1 - Temperatura média dos gases de combustão e do ar de arrefecimento (eixo esquerdo) e potência térmica residual dispo nível (eixo direito) em diferentes subsetores da indústria cerâmica.

azul – pavimentos e revestimentos, amarelo – sanitários, e vermelho – tableware. Os símbolos cheios representam as temperaturas dos gases de combustão (T), enquanto os símbolos vazios correspondem às potências térmicas associadas (Q). As linhas tracejadas verticais delimitam os grupos de empresas de cada subsetor. Estes resultados evidenciam um elevado potencial para integração de sistemas de recuperação de calor.

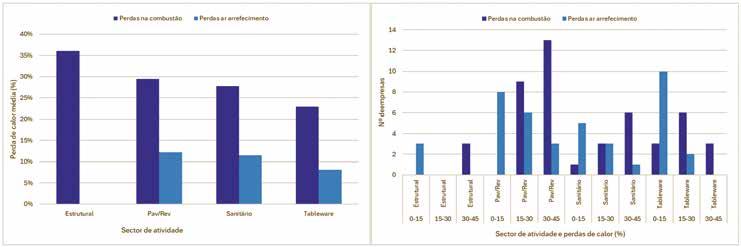

A figura 2a apresenta o valor médio de perdas térmicas na combustão e no ar de arrefecimento, em cada subsetor (estrutural, pavimento/revestimento, sanitário e tableware). É possível verificar o valor decrescente de perdas nos 4 setores. O setor estrutural aproveita todo o calor do ar de arrefecimento, mas é também o que tem maiores perdas na combustão. O setor de tableware é o que tem menores perdas, possivelmente devido à menor temperatura de cozimento necessária no processo.