FUNDIÇÃO ANALÍTICA

SOLIDIFICAÇÃO, ALIMENTAÇÃO E ENCHIMENTO DE PEÇAS

Fundição analítica – solidificação, alimentação e enchimento de peças

© 2025 Cleber R. de Lima Lessa

Editora Edgard Blücher Ltda.

Publisher Edgard Blücher

Editor Eduardo Blücher

Coordenador editorial Rafael Fulanetti

Coordenadora de produção Ana Cristina Garcia

Produção editorial Helena Miranda e Juliana M. Horie

Diagramação Roberta Pereira de Paula

Preparação de texto Sérgio Nascimento

Revisão de texto Mariana Góis

Capa Laércio Flenic

Imagem da capa iStock photo

Rua Pedroso Alvarenga, 1245, 4 o andar

04531-934 – São Paulo – SP – Brasil

Tel.: 55 11 3078-5366 contato@blucher.com.br www.blucher.com.br

Segundo o Novo Acordo Ortográfico, conforme 6. ed. do Vocabulário Ortográfico da Língua Portuguesa, Academia Brasileira de Letras, julho de 2021.

É proibida a reprodução total ou parcial por quaisquer meios sem autorização escrita da editora.

Todos os direitos reservados pela Editora Edgard Blücher Ltda.

Dados Internacionais de Catalogação na Publicação (CIP) Heytor Diniz Teixeira, CRB-8/10570

L638f Lessa, Cleber R. de Lima Fundição analítica : solidificação, alimentação e enchimento de peças / Cleber R. de Lima Lessa. –São Paulo : Blucher, 2025.

408 p. : il. (Coleção de livros ABM)

Bibliografia

ISBN 978-85-212-2555-3 (impresso)

ISBN 978-85-212-2553-9 (eletrônico – PDF)

ISBN 978-85-212-2554-6 (eletrônico – Epub)

1. Metalurgia. 2. Materiais metálicos. 3. Processo de solidificação. 3. Fundição. 4. Fundição de metais. 5. Metais – Processo de solidificação. 6. Moldagem (Fundição). I. Título. II. Série.

1. Metalurgia

Índice para catálogo sistemático:

CDU 669

CDU 669

4.1 Módulo de resfriamento e a relação com o tempo

4.2 Cálculos de módulos e comparações

4.3 Placa infinita (P ∞) e barra infinita

4.4 Cálculo do módulo para algumas formas

4.5 método de Heuvers

5 . A alimentação das peças fundidas

7 . Diretrizes da alimentação eficiente para peças

7.3

7.6

7.7

7.8

7.12

9.2 Possíveis formas de minimizar problemas com gases

9.3 O diagrama de Ellingham

9.4 Análise de óxidos de algumas ligas

9.5 A oxidação e os sistemas de enchimento

10 . Projetos dos sistemas de enchimento .

10.1 O raio como aliado

10.2 Sistemas de enchimento

10.3 Canais de enchimento e suas funções

10.4 Noções sobre a mecânica dos fluidos

10.5 Fundamentos do teorema de Bernoulli na fundição

10.6 Copo ou funil e bacias vazadoras .........................................

10.7 O canal de descida ........................................................

10.8 O canal de distribuição ...................................................

Utilizando o R e para um canal de distribuição Ab

12.8

12.13

12.14 Tempo estimado do resfriamento até liquidus

12.15 Relação das áreas de seção Ad , A b e A a

12.16 Cálculo das áreas das seções dos canais

12.17 Simulação

12.18 MPO #7. Registro, dados e comunicação

12.19

Esta seção é necessária para introduzir o entendimento da solidificação; por isso, a explicação será didática e simplificada de forma proposital, com o intuito de trazer uma primeira impressão mental mais amigável. Portanto, trata-se de uma introdução simplista. Posteriormente, o assunto será aprofundado na medida em que o leitor tenha mais conhecimentos prévios.

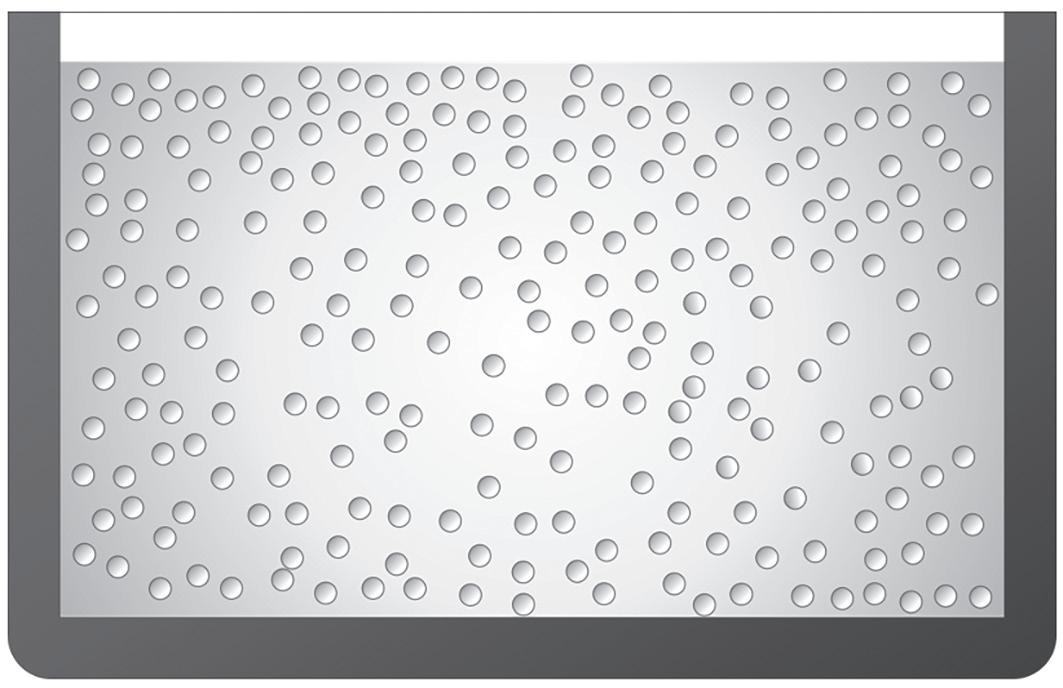

Ao introduzir o assunto solidificação, é feito o convite para que se imagine o estado líquido como o lugar no qual os átomos estão se movimentando de forma totalmente aleatória dentro de algum espaço confinado, num forno ou numa panela de fundição, por exemplo. Fica o convite para que imagine um “caldo de átomos” desordenados, ou seja, a palavra caldo é utilizada por lembrar “líquido”, que poderia ser imaginado também como uma “sopa de átomos” (Figura 1.1). É dito que o estado líquido é exatamente quando os átomos, por possuírem bastante energia devido ao aquecimento, se locomovem livremente.

Figura 1.1 Representação do caldo de átomos dentro de um molde. Imagine os átomos, que seriam as esferas/bolinhas, movimentando-se livremente.

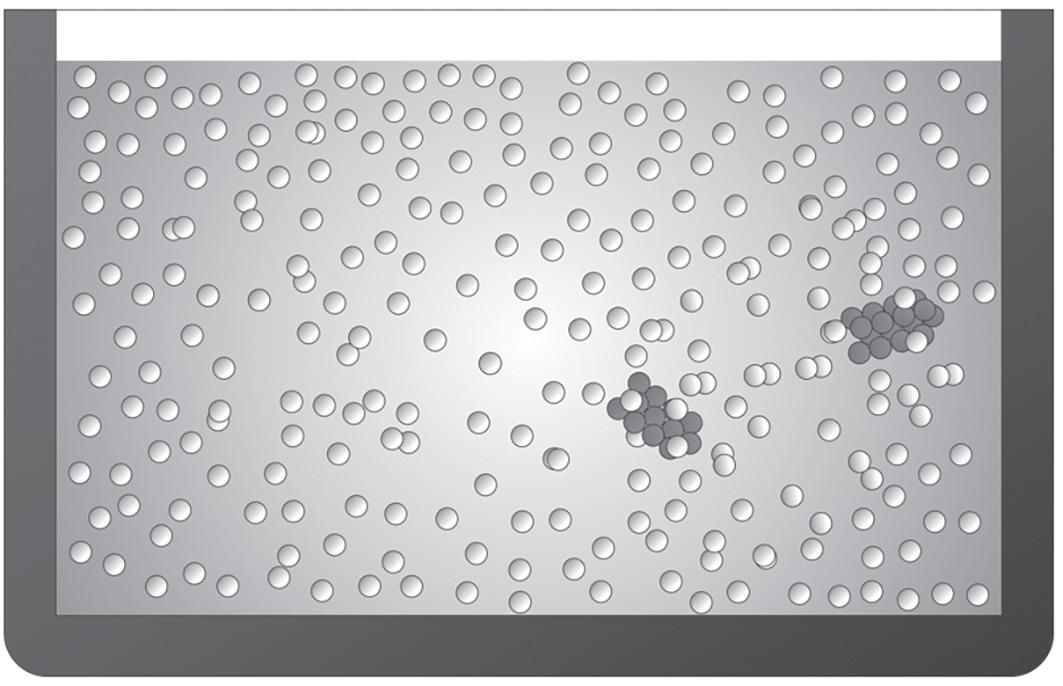

Ao se vazar o conteúdo da panela num molde qualquer, a temperatura tenderá a diminuir ou, melhor dizendo, a energia começará a diminuir, isto é, quando se começa a baixar a temperatura, esse movimento atômico tende a diminuir na mesma proporção. Até que se chega num certo ponto onde a energia diminui de tal forma que a agitação atômica diminui, que os átomos começam a fazer ligações entre eles. Ficam mais “calmos”, ou menos agitados, e, por isso, mais propícios a fazerem ligações estáveis entre si (Figura 1.2).

Figura 1.2 Átomos mais calmos começando a se aglomerar, ou seja, a fazer ligações entre si. São os chamados embriões.

Um bom projeto de enchimento de peça fundida é aquele capaz de guiar o metal líquido durante o vazamento por meio do sistema de canais com o mínimo de turbulência permitido, isto é, preenchendo a cavidade no formato da peça almejada com a segurança de que o sistema de alimentação irá nutrir a peça ao longo da contração do metal. Portanto, o projeto de enchimento de peça fundida consiste em garantir que esse fluxo de metal líquido perpasse por todas as etapas e que ao final da solidificação se tenha uma peça útil. Os desafios do projeto de enchimento de peça fundida orbitam na eficiência de produzir o máximo de peças úteis com o melhor rendimento metálico possível.

Os procedimentos que serão mostrados possuem algumas aproximações matemáticas, ou seja, são feitas algumas considerações relativas ao processo, que são notoriamente bem aceitas e aplicadas. É importante dominar esse conhecimento para produzir peças fundidas. Portanto, o conhecimento que será demonstrado contribui para melhorar projetos de enchimento na prática ou simplesmente para obter informações iniciais quando for realizar uma simulação numérica.

Até o momento, os programas de simulação numérica ainda não possuem a capacidade de dimensionar os massalotes e o sistema de canais. Por causa do avanço da inteligência artificial ocasionado pelo “aprendizado de máquina”, existe a possibilidade então de esta lacuna ser preenchida, ou seja, alcançar um ponto em que os softwares irão fazer esse dimensionamento e também todo o aperfeiçoamento dos

canais, ou seja, o projeto de enchimento completo. Contudo, até o presente momento os engenheiros e analistas de fundição devem ter esse conhecimento e disponibilizam as informações corretas para uma boa utilização de um software de simulação.

Aliás, os softwares de simulação trazem resultados em termos de ganho de tempo e custos durante o projeto, pois permitem que se pulem as chamadas etapas de tentativa e erro. Ou seja, os softwares possibilitaram a era da tentativa e do acerto com pouco custo computacional ao invés de um grande custo de tentativa e acerto na construção de ferramental que, porventura, posteriormente precisou ser retrabalhado e/ou corrigido.

Para introduzir os pontos fortes de um sistema de alimentação e enchimento bem ajustados, menciono dois conceitos fundamentais, que são responsáveis pelos ganhos na produção: o rendimento metálico e o retorno.

O rendimento metálico R m é a razão entre quantidade de peças acabadas, ou seja, prontas e usinadas e a quantidade de metal que foi vazado (em volume ou quilos).

Peso de peçasprontas

R kg kg m

Peso do metalvazado

A definição de retorno é quase autoexplicativa, pois se trata de todo o material metálico que servirá de retorno, melhor dizendo, para ser fundido novamente e posteriormente vazado. Portanto, o retorno são os massalotes utilizados, os canais utilizados, partes da peça que foram cortadas ou usinadas para dar o acabamento e os refugos, que são as peças que falharam por algum defeito. Muitas vezes o refugo já é encontrado durante as análises de qualidade na própria empresa e, nesse caso, se utiliza o termo de chão de fábrica para designar a peça como sendo uma “peça refugada”. Contudo, um dos piores casos de refugo é aquele em que a peça foi faturada, ou seja, foi enviada para o consumidor, mas ao ser inspecionada não passou pelos testes de sanidade e teve que ser devolvida. Pior ainda seria alguma peça não ser inspecionada e falhar durante o uso, pois nesse caso poderia até causar acidentes, muitas vezes catastróficos. Então, tenha em mente que um projeto de alimentação e enchimento bem ajustado é capaz sobretudo de salvar vidas, além de poupar tempo e dinheiro.

● Calor e temperatura: calor é uma forma de energia interna em trânsito e a temperatura de uma substância é uma medida dessa energia interna. Nos metais, o calor está contido nas forças de atração entre os átomos e no movimento vibratório deles. Por exemplo, quando ocorre o aumento da temperatura (ganho de quantidade de energia interna), a vibração dos átomos também aumenta e a força de atração entre eles diminui.

● Calor específico do sólido: quantidade de calor necessária para elevar em um grau (1º) de temperatura uma quantidade de massa de material sólido.

● Calor específico do líquido: quantidade de calor necessária para elevar em um grau (1º) de temperatura uma quantidade de massa de material líquido.

● Calor latente de fusão: quantidade de calor necessária para fundir uma quantidade de massa de material sólido.

● Transmissão de calor: fluxo de energia de um corpo de maior energia interna para um outro de menor energia interna. Por exemplo, fluxo de energia de um corpo com a temperatura elevada para outro com temperatura menos elevada. Pode ser:

— por condução: transmissão de energia entre os átomos sem o deslocamento deles. Por exemplo, entre sólidos.

— por radiação: transmissão de calor por meio de raios infravermelhos, que compõem parte do espectro das ondas eletromagnéticas. Ocorre mesmo na ausência de um meio material. Por exemplo, calor do Sol.

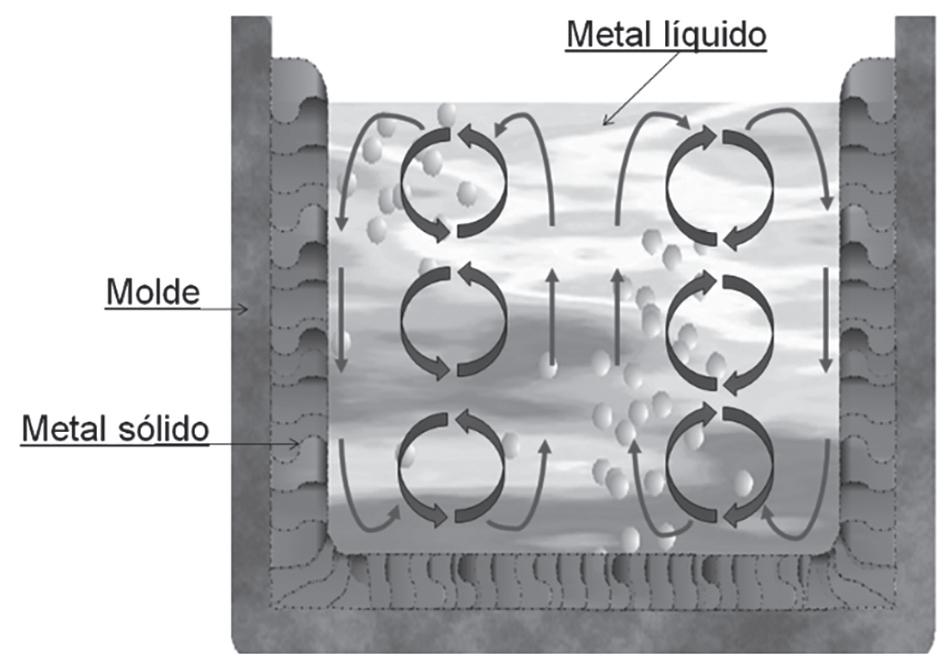

— por convecção: transmissão por meio do movimento de fluxos ascendentes e descentes em fluidos (líquidos e gases), elevando massas aquecidas e rebaixando massas resfriadas. O fluido aquecido é menos denso que o mesmo fluido resfriado (Figura 3.1).

3.1 Desenho esquemático do movimento de convecção de metal líquido num molde.

Quando numa temperatura inicial do metal líquido (TL), em molde de parede plana com uma espessura de areia numa temperatura TMA (temperatura do molde de areia), que em geral é maior que a espessura do metal líquido, ocorre uma variação de temperatura (ΔTL/MA) entre o metal líquido (L) e o molde de areia (MA):

ΔTL/MA = TL – TMA (sendo TL > TMA)

Logo, ocorre uma transmissão de calor e o metal começa a se solidificar. Com isso, o molde de areia MA eleva sua temperatura.

Num segundo momento ocorre outra variação de temperatura (ΔT MA/ambiente = TMA – Tambiente, sendo TMA > Tambiente) que faz o molde de areia trocar calor com temperatura de equilíbrio atual do ambiente Te.

TMA → Tambiente = T e (Figura 3.2)

A curiosidade precisa ser estimulada, mas sozinha não resolve nada. É necessário ir em busca de respostas e muitas vezes a pergunta mais simples é a que traz maiores aportes científicos. Por exemplo, o pesquisador Chvorinov, ao ter se questionado sobre uma questão simples, a saber: “...Quanto tempo leva para uma peça fundida, ou uma determinada parte da peça fundida, se solidificar?”. Ao se perguntar e posteriormente insistir em buscar a resposta, o pesquisador trouxe avanços fundamentais para o aperfeiçoamento do processo de fundição. Na sequência, uma demonstração simplificada sobre como Chvorinov resolveu a questão citada.

O conceito completo de placa infinita será demonstrado na Seção 4.3; para o momento basta saber que uma placa infinita é “toda aquela cujo efeito de extração de energia/calor na sua superfície da extremidade não influencia no restante da placa após determinado comprimento dela”. Considere uma placa infinita de espessura “e” com um volume “V” em contato com duas superfícies “S” do molde de areia. A quantidade de calor desprendida pelo metal até solidificar é proporcional ao volume “V”:

Q: quantidade de calor desprendida pelo metal [cal].

V: volume do metal líquido [cm³].

cl: calor específico no estado líquido do metal [cal/g.ºC].

Lm: calor latente de fusão do metal [cal/g].

ρm: massa específica do metal [g/cm³].

ΔT v : sobreaquecimento do metal [ºC].

T v : temperatura de vazamento [ºC].

Tf: temperatura de fusão [ºC].

Chvorinov partiu do princípio de que a quantidade de calor Q extraída do metal é semelhante à quantidade de calor q absorvida pela areia, que foi apresentada no Capítulo 3. Portanto:

Como Chvorinov estava interessado no tempo de solidificação da liga t s, então isolou essa variável:

Como todos os elementos que estão entre colchetes são constantes, então Chvorinov definiu uma constante C que carrega todas as características do molde e do metal:

A alimentação de uma peça se dá pelo enchimento e pela reserva de metal para garantir que a peça fique completa após a contração metálica. Portanto, é necessário saber qual será a última parte da peça a se solidificar por meio do módulo térmico para anexar a essa parte os alimentadores, que são os denominados massalotes.

O massalote é um reservatório de metal líquido que fica fora da peça. À medida que esse líquido vai esfriando e consequentemente se contraindo, esse massalote vai fornecendo líquido para a peça a fim de compensar a contração líquida e a contração de solidificação, evitando assim a formação do defeito de rechupe. Como foi visto anteriormente sobre a contração, ela faz parte do processo, ou seja, é uma das regras com as quais se precisa conviver. Nesse sentido, o massalote é a solução tecnológica para que o rechupe causado por contração fique fora da peça.

Existem as peças livres de defeitos e as peças com alguma descontinuidade que não chega a comprometer a aplicação da peça. Um exemplo seria a formação de drosses superficiais, que deixam a peça com um aspecto considerado ruim, porém não afetam sua resistência mecânica.

A principal função do responsável pelo projeto da peça é garantir a sanidade dela de forma eficiente, ou seja, com o melhor rendimento metálico.

As contrações de solidificação, as características da interface, as isotermas formadas, a composição química (coeficiente de partição), entre outros fatores, podem gerar descontinuidades de diferentes tamanhos, formas e distribuição. Uma descontinuidade só se torna um defeito se existir algum padrão ou norma que não aceite aquela descontinuidade. Dessa forma, um defeito precisa ser corrigido, ou se não tiver solução, será um refugo.

Um princípio básico para a sanidade de uma peça fundida é o fornecimento completo de metal líquido até o final de sua solidificação, considerando sua redução de volume. O ponto de partida para a teoria do módulo foi a transferência de calor por indução, pois a maior temperatura, deverá localizar-se no alimentador e a menor temperatura na peça. Ao questionar o tempo necessário para ocorrer a solidificação, Chvorinov utilizou a interface de contato entre o metal e o molde, e suas equações, para então postular o módulo como foi demonstrado anteriormente.

Para obter uma peça aceitável, será necessário que cada frente de solidificação mantenha contato ininterrupto com a fonte de suprimento de metal líquido, externa à peça (massalote), até que todo o metal contido dentro dos limites da peça esteja sólido. Ao término da solidificação da peça, o metal líquido da fonte externa de suprimento poderá, teoricamente, ter se esgotado, isto é, a fonte de suprimento, com tempo tM (tempo de solidificação do massalote), terminaria sua solidificação ao mesmo tempo que a peça (tpç: tempo da peça).

tM = t pç

Na verdade, para garantir a máxima possibilidade de obter uma peça com boa qualidade, na prática, o término da solidificação do massalote deve ocorrer logo após o término da solidificação da peça, ou seja:

tM > t pç

A peça totalmente livre de defeito teria a máxima densidade teórica. Porém, essa condição não é alcançada na prática porque muito raramente se encontram casos em que a frente de solidificação é plana ou apenas ligeiramente celular. Assim, o objetivo da alimentação de peças fundidas é o de alcançar um grau de sanidade economicamente viável e tecnicamente aceitável que pode ser descrito resumidamente pela ausência de defeitos grosseiros, como macrorechupes e depressões superficiais, além da mínima presença de microporosidades. Isso seria a peça aceitável.

De posse dos conhecimentos teóricos da Parte 1 deste livro, com a devida aplicação, dados técnicos e variadas soluções práticas, é possível encontrar o equilíbrio entre a melhor solução técnica e a melhor solução econômica.

Em boa parte dos casos de microporosidades existe o nível aceitável, que vai depender da aplicação da peça. Isso pode e deve ser negociado entre o fundidor e o cliente.

Para produzir peças fundidas com a mínima presença de defeitos, geralmente se analisam três requisitos fundamentais:

1. Requisito térmico (RTA): é necessário existir um gradiente de temperatura positivo em direção ao massalote, ou seja, a premissa básica é que a peça precisa solidificar antes do massalote.

2. Requisito volumétrico (RVA): o volume do massalote deve ser suficiente para compensar a contração total do sistema/conjunto (peça e massalote).

3. Requisito da distância (RD): geralmente aplicado a peças mais extensas, como placas, barras e anéis. Para atender este requisito, deve-se verificar a distância máxima na qual atua cada massalote a fim de determinar a quantidade correta de massalotes.

Nesta Seção será demonstrado que o RTA é a relação entre o módulo da peça ou parte dela, com o módulo do massalote e do pescoço.

De posse do conhecimento geral sobre o módulo (M) e dos tempos tM, tpç, acompanhe o raciocínio:

Onde:

tpç: tempo de solidificação da peça.

tM: tempo de solidificação do massalote.

V: volume da peça.

VM: volume do massalote.

AS: área da superfície da peça em contato com o molde.

ASM: área da superfície do massalote em contato com o molde.

c: constante da peça.

CM: constante do massalote.

Se, como demonstrado anteriormente, precisa-se que tM > tP, então:

Como se trata do mesmo molde, a constante C e a CM se equivalem. Além disso, em provações matemáticas, para poder igualar as equações quando se depara com algo semelhante, usam-se as seguintes ferramentas:

1. k = C/CM, onde k é um coeficiente de segurança.

2. Reescreve-se a equação acima da seguinte forma:

Portanto, tendo valores de k baseados em diferentes estudos (Tabela 7.1), o requisito térmico de alimentação utiliza como princípio padrão o MM = k × Mpç, sendo o módulo M em centímetros [cm], demonstrado acima. Por consequência, esse princípio padrão traz à tona a primeira regra fundamental dos massalotes, que seria: O massalote deve se solidificar depois da peça ou da(s) parte(s) da peça a ser(em) alimentada(s). Logo, MM > Mpç, ou MM = K × Mpç, onde K está na Tabela 7.1.

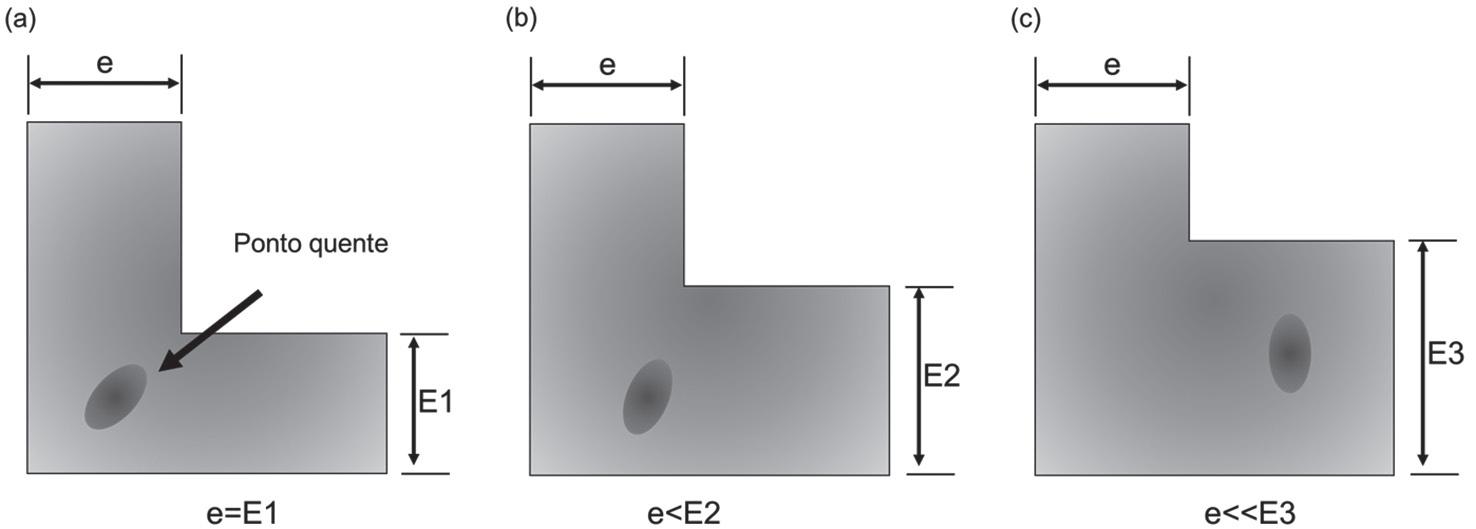

Junções são partes de uma peça interligadas por interseções. As junções não obedecem a regra do módulo de Chvorinov, pois elas são zonas maciças, que podem ou não constituir pontos quentes, segundo o efeito térmico de uma placa sobre a outra. Portanto, existe um método particular para calcular as junções, que leva em consideração que elas se ligam a placas infinitas. Quando duas placas se cruzam e possuem a mesma espessura, isto é, quando e = E, o ponto quente fica na dobra na ligação entre as duas placas; logo, trata-se de uma junção. Contudo, à medida que uma das placas fica com espessura menor/maior que a outra, e ≠ E, então ocorre um deslocamento do ponto quente. Caso uma das espessuras for demasiadamente diferente da outra, em torno de 75% em tamanho com relação a outra, provavelmente não é uma junção.

Para exemplificar, imagine três possíveis junções diferentes em “L” juntando duas placas, sendo uma delas a placa vertical com espessura constante e, porém, as placas horizontais com diferentes espessuras, ou seja, E1, E2 e E3, conforme Figura 8.5.

Portanto, na Figura 8.1a e na Figura 8.1b tem-se uma junção, porém a Figura 8.1c já deixou de ser uma junção. Na verdade, a Figura 8.1c é um encontro de duas placas em que uma acaba influenciando a outra no quesito deslocamento do ponto quente para fora do que poderia ser uma junção. Por esse motivo não será uma junção de fato. Em outras palavras, o ponto quente está na placa infinita de maior espessura. Portanto, uma forma indicada e aceita como ponto de partida é utilizar como valor limite para definir duas placas que se cruzam como uma junção quando se obtém e/E < 0,75.

Outro método possível de ser aplicado seria o de Heuvers (Seção 4.5), que no caso ao ser aplicado para as junções permite avaliar o acúmulo de metal e, por consequência, verificar a regularidade das espessuras das placas.

Nem todos os projetistas levam em consideração a análise das junções, pois dependendo do formato da peça, ou seja, conforme o tipo de junção, trará pouca influência ao projeto em si. De qualquer forma, a análise das junções presentes num dado projeto poderá ser determinante para um aperfeiçoamento da alimentação.

A seguir estão alguns tipos de junções. Dessa forma, na grande maioria dos casos é possível ter a junção em “L” (Figura 8.2a), ou em “T” (Figura 8.2b), ou em “┼” (Figura 8.2c), mas podem ter outras com maior número de interseções entre si.

O metal, quando está líquido, apresenta maior reatividade, pois nesse estado ele possui maior energia livre de Gibbs (ΔG) que no estado sólido. Os átomos no estado líquido, pelo fato de estarem mais afastados entre eles e possuírem maior energia livre, acabam tendo facilitada a reação com outros elementos de maior afinidade química. Um exemplo é a fácil ligação com o oxigênio, que resulta na oxidação. Ou seja, isso implica a formação de películas/filmes de óxidos e por consequência a perda de material metálico durante a fusão. A escória, conhecida por todos os metalurgistas, é um aglomerado de óxidos diversos, mas apesar do nome auxilia na proteção do banho durante a fusão.

Os filmes já mencionados são facilmente percebidos em ligas de Al, Mg e Cu, ou ligas que contenham esses elementos junto de Cr, Si e Mn. Para as ligas supracitadas é recomendado o enchimento por baixo da peça em regime de escoamento laminar para que se evite a quebra da película de óxidos, que provocaria a formação de inclusões e os defeitos de entranhamento.

O entranhamento é um causador de defeitos de fundição que ocorre quando películas de óxido presentes na superfície dos metais líquidos são incorporadas ao metal fundido. O entranhamento pode acontecer devido à “dobra” da superfície do metal (Figura 9.1a), como pela ação de uma onda quebrando (Figura 9.1b-d) ou por gotas que se formam e caem de volta no líquido. Essas películas entranhadas representam um grande problema nos materiais fundidos e são difíceis de eliminar,

exigindo melhorias no sistema de enchimento para evitar sua formação durante o processo de fundição. A análise da causa do entranhamento será demonstrada em “Velocidade crítica e turbulência superficial”, no Item 10.10.1.

Ar aprisionado Filmes de óxidos entranhados

Figura 9.1 Formação de óxidos entranhados nas peças.

CHEFÕES (O 2, N 2 E H 2)

O oxigênio é apenas um dos possíveis problemas com gases. O ar atmosférico é uma mistura homogênea formada por vários gases, entre eles os principais são os chamados (nas aulas do autor) de “os três chefões”,1 ou seja, os gases nitrogênio (N2), hidrogênio (H2) e o oxigênio (O2). Uma análise em ar seco e limpo ao nível do mar pode revelar uma composição de 78% de N2, 21% de O2, 1% de argônio (Ar), e 0,03% de dióxido de carbono (CO2). Também estariam presentes traços de hidrogênio (H2), hélio (H) e ozônio (O3), além de vapor d’água (H2O) e matéria sólida suspensa, tanto microscópica quanto nanoscópica.

No vapor d’água (H2O) se encontra a maior fonte do hidrogênio (H2), que é muito nocivo, sobretudo para ligas não ferrosas. Por esse motivo, a umidade relativa do ar é tão determinante. Existem empresas que trabalham tranquilamente por semanas, mas chega um determinado dia em que nada dá certo e, muitas vezes, é porque a umidade relativa do ar está muito diferente do normal para aquela região. Isso também explica a sazonalidade de alguns problemas e defeitos, ou seja, no inverno úmido podem ocorrer problemas diferentes do que no verão seco, porém um verão úmido também traz seus prejuízos.

1 O termo “três chefões” é uma forma de chamar a atenção para os três gases que mais trazem problemas na fundição.

Segundo o prestigiado professor de tecnologia em fundição, John Campbell (2015), quando lhe perguntam: “Qual é a característica mais importante do projeto do sistema de enchimento?”, a resposta dele foi: “Tudo!”.

Todos os sistemas de enchimento por gravidade operam com velocidades tão altas que são hipersensíveis a qualquer pequeno erro de ajuste, dimensionamento ou geometria. Uma pequena expansão ou saliência aparentemente inocente leva a uma série de defeitos de entranhamento. Cada parte do sistema precisa estar correto. Campbell (2015) ainda menciona que, se algum software de simulação estiver disponível para simular a solidificação da peça fundida projetada, seja na própria empresa ou por meio de um serviço prestado por terceiro, é sugerido realizar essa simulação primeiro. A maioria dos pacotes de software é suficientemente precisa quando se limita à simulação da solidificação, porém são as simulações de enchimento e outras simulações sofisticadas, como a de tensão, deformação e distorção, que são mais difíceis, e os resultados muitas vezes menos precisos. Uma simulação de solidificação apenas da peça, sem a presença do sistema de enchimento ou alimentação, já irá verificar se há problemas específicos com a peça fundida. A Figura 10.1 ilustra o procedimento da abordagem mencionada com uma metodologia que é fortemente recomendada.

Se de fato não houver problemas, é uma boa notícia. Caso contrário, se problemas aparecerem em uma peça de produção em série e puderem ser eliminados por meio de discussão com o projetista nesta fase inicial, esta geralmente é a estratégia mais valiosa.

Tais ações frequentemente incluem a mudança de uma linha de apartação e/ou a remoção de uma seção espessa, por exemplo. O objetivo de uma pequena mudança de projeto inicial é evitar, na medida do possível, o custo contínuo do produto de retrabalhos posteriores. Se, apesar desses esforços, um problema persistir, as várias opções, incluindo resfriadores, alimentadores ou machos adicionais, requererão um estudo detalhado para limitar, na medida do possível, as penalidades de custo.

Neste capítulo, será apresentada uma amostra simplificada da metodologia MPO desenvolvida pelo autor para a abordagem a ser aplicada nos projetos de peças fundidas a fim de obter o máximo de excelência possível. Então, a análise com metodologia padrão ouro (MPO) aplicada na fundição para os projetos de peças fundidas consiste em utilizar os conhecimentos com as melhores evidências científicas e práticas disponíveis, partindo do básico até a análise mais criteriosa dos projetos. Utilizar a MPO como ferramenta de abordagem poderá ser uma inovação de fácil aplicação com o auxílio deste livro para consulta e, em muitos casos até mesmo algo disruptivo para algumas empresas. Ao seguir essa metodologia, os projetistas podem garantir a qualidade, a confiabilidade e a eficiência dos componentes fundidos. Além disso, a metodologia padrão ouro fornece uma base sólida para análise e otimização de projetos, ajudando a evitar problemas comuns, como defeitos na peça ou falhas no processo de fabricação. Em última análise, adotar abordagens comprovadas e confiáveis contribui para a produção de peças fundidas de alta qualidade, desempenho consistente e sobretudo com eficiência energética com o fim de reduzir os impactos ao meio ambiente.

Assim, por meio de exemplos longitudinais e transversais, será ilustrada a metodologia padrão ouro, a qual não é uma abordagem fixa, mas sim um ponto de partida para promover a melhoria contínua. A sequência da abordagem não precisa ser exatamente na ordem em que será apresentada a MPO.

Por fim, a metodologia padrão ouro aplicada na fundição não é uma fórmula rígida com valores definidos, mas sim uma ferramenta analítica que cultiva o pensamento crítico do analista sobre como abordar um projeto de peça fundida.

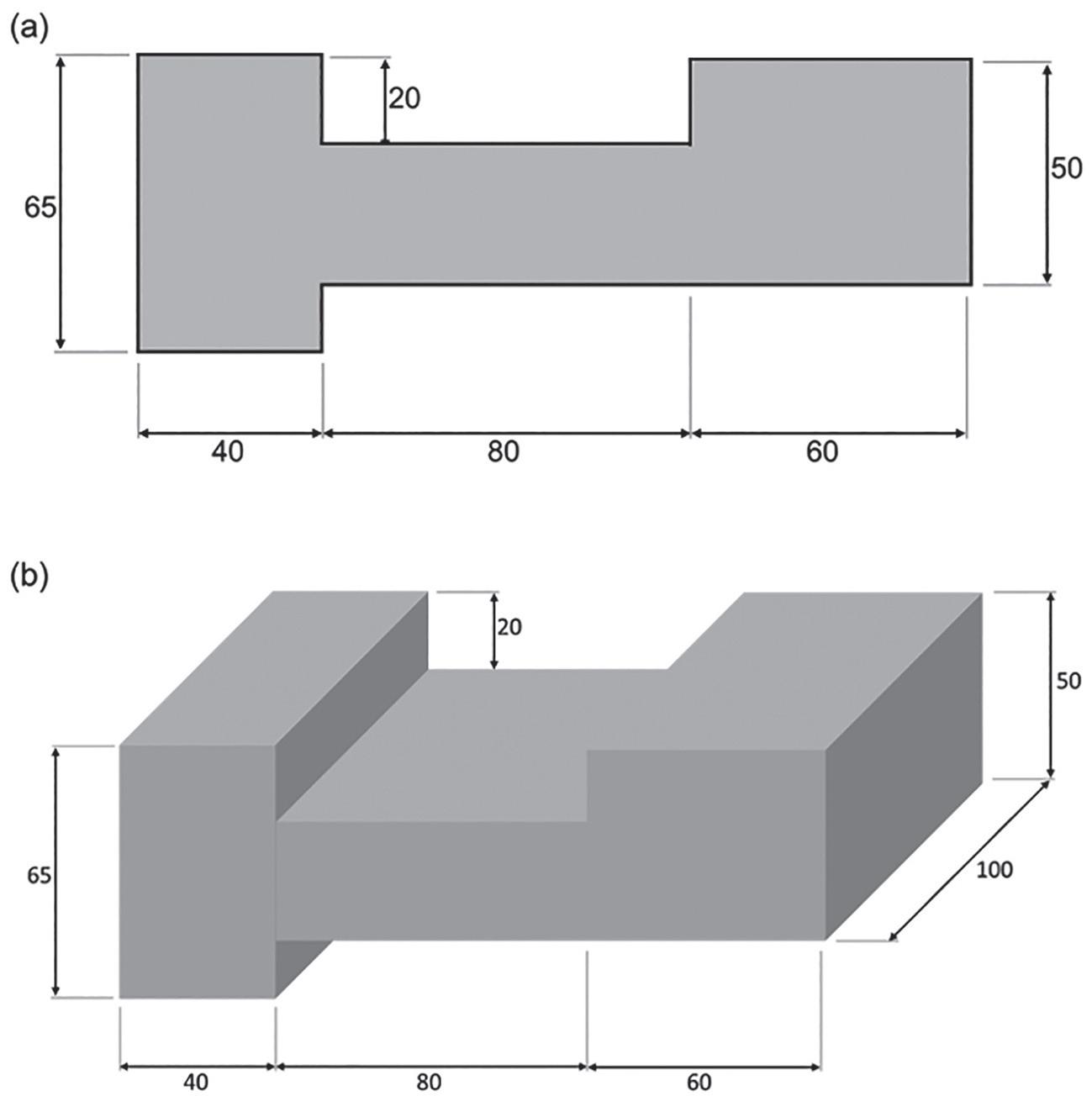

Suponha que sua empresa recebeu uma encomenda de um cliente de uma peça (didática) com a geometria e medidas conforme a Figura 12.1.

Consiste em entender a demanda do cliente no quesito que envolve as características mecânicas, físicas e químicas desejadas para a peça final. Por características mecânicas se entende:

● As propriedades mecânicas, que são: resistência à tração, compressão, flexão, resistência ao escoamento, à fluência, à fadiga, ductilidade, alongamento, rugosidade, resistência ao desgaste, ao impacto, entre outras. Em geral, utilizam-se normas contendo as informações das propriedades mecânicas requeridas para determinada peça.

● Por características físicas se entende: propriedades elétricas, magnéticas, térmicas, ópticas, densidade, entre outras.

● Por características químicas se entende: resistência a corrosão, fixação de tinta, entre outras.

Supondo certas características mecânicas, físicas e químicas que o cliente deseja, para fins didáticos, após verificação pelo analista dos processos de fundição e/ou engenheiro de fundição ficou evidente que a peça precisa ser fabricada em aço ao carbono1 com aproximadamente 0,4%C, com posterior tratamento térmico.

Uma primeira abordagem simples e prática para analisar inicialmente a geometria é a utilização do método de Heuvers. O método consiste em desenhar círculos inscritos dentro da peça no desenho do projeto e ir aumentando gradativamente (mais informações na Seção 3.4). Vale mencionar que Heuvers indicou a aplicação do seu método utilizando a vista mais significativa da peça e em escala real, ou seja, 1:1. Como aqui se trata de um exemplo, estará fora de escala (Figura 12.2).

1 Poderia ser qualquer outro material, pois basta se utilizar dos valores de referência para cada um nas tabelas e a teoria abordada ao longo do livro.

O conhecimento apresentado sobretudo na Parte 1 desta obra, quando levado em consideração para a realização do projeto das peças fundidas e aplicado, é capaz de produzir peças otimizadas, com um ótimo rendimento metálico e com garantia das propriedades requeridas em normas.

Partindo pelo projeto de peça, que normalmente está acompanhado de um desenho técnico. Verifica-se com base na teoria vista até aqui para saber como a solidificação da liga ocorrerá, se em camada fina ou camada espessa, como estão os raios nas concordâncias das partes das peças ou observa-se o arredondamento dos cantos, averigua-se se o acréscimo de usinagem foi adicionado e se seguiu alguma norma, investiga-se a inércia térmica do resfriamento da peça, e dependendo de como serão formadas as isotermas devido ao formato dela e seus furos, examina-se a possibilidade de ocorrer empenamento da peça, valida-se como poderá ser a contração ou expansão da peça.

Após realizar as análises necessárias e chegar a um consenso sobre a geometria da peça que atenda às considerações mencionadas anteriormente, o próximo passo é pensar de forma inversa, ou seja, tentar imaginar como a cavidade do molde no formato da peça será alimentada pelos canais de ataque.

Determinar como a peça será alimentada por meio dos canais de ataque dependerá:

● do tamanho da peça;

● do seu formato, possível linha de partição, também chamada de apartação, partes que ficariam na caixa superior/inferior;

● da sua maior espessura;

● da sua espessura mais representativa (para fins de cálculos);

● da sua menor espessura, onde será o ataque em alguns casos;

● do seu maior comprimento para determinar quantidade de ataques;

● do tipo de liga e de sua interação com o oxigênio, pois determina o enchimento;

● dos tamanhos das caixas de fundição disponíveis para poder mensurar quantas peças por caixa;

● dos tamanhos dos tanques de banho cerâmico caso seja fundição de precisão.

Em resumo, a análise do projeto precisa ser aprofundada nas geometrias das peças, com base no material que irá compô-la e no ferramental disponível.

Para fortalecer a questão da criação e do design de peças fundidas, a base metalúrgica fundamental foi tratada em solidificação analítica na Parte 1 deste livro. Como já sabido, o metal líquido deve solidificar de maneira progressiva desde as extremidades do molde em direção aos canais de enchimento ou em direção ao alimentador. Essa premissa básica assegura que o metal líquido esteja continuamente disponível para alimentar a peça à medida que a solidificação avança, confinando qualquer contração nos sistemas de alimentação e/ou enchimento.

Em outras palavras, para manter a solidificação de forma direcional e garantir a sanidade das peças, o sistema de enchimento deve ser projetado de modo que seções grossas alimentem seções finas e não o contrário. Como já foi demonstrado, principalmente no Capítulo 4 – O módulo térmico –, a seção fina solidificará primeiro e a solidificação prosseguirá para as partes mais espessas, e/ou ressaltos devem ser alimentados por um massalote.

Ok, isso tudo já está muito bem entendido; o problema é que as peças fundidas são frequentemente de geometria complexa e, para estabelecer gradientes térmicos, o analista e/ou engenheiro de fundição deve praticar suas habilidades, com base nos conhecimentos técnicos, de montar um “quebra-cabeça”, organizando as diversas partes das peças fundidas e a configuração de enchimento e alimentação de maneira satisfatória. A seguir estão algumas das regras mais básicas de projeto.

Sempre que surge o conteúdo sobre tratamento do metal líquido durante alguma aula, digo uma frase para salientar a importância do tema:

“O metal que menos se limpa é aquele que menos se suja.”

A primeira forma de “tratar” bem o metal é respeitar a sua natureza. Pois vale lembrar do que foi ensinado na solidificação analítica: o metal, quando líquido, está com sua energia elevada; nesse caso, a sua natureza é voltar a ser óxido. Portanto, uma forma de “respeitar” a natureza do metal é cuidar com a temperatura do banho, pois quanto maior ela for, maior será a energia e com isso o metal ficará mais “sujo” com a oxidação.

Outra forma de respeitar a natureza do metal líquido é minimizar a sua exposição ao ar atmosférico, pois os três chefões sempre estão à espreita, prontos para “sujarem” o metal líquido. A exposição é inevitável, mas conforme a liga trabalhada, existem diferentes formas de minimizar essa exposição ao ar atmosférico. O principal modo de minimizá-la é por meio da redução da turbulência, que já foi abordada ao longo do livro, mas devido à importância do conhecimento será reforçada mais uma vez antes de finalizar este livro.

Após a desoxidação e/ou desgaseificação, entre outros processos de limpeza, o cuidado com a exposição precisa ser redobrado. Portanto, o vazamento deve ocorrer

com a temperatura mínima necessária e com a menor exposição possível para evitar a reoxidação do banho. De nada adianta utilizar os melhores produtos, equipamentos e processos para limpar se ao realizar o vazamento ocorrer um descuido com a temperatura elevada e exposição em excesso.

Ainda na questão de tratar bem o metal, a análise térmica de solidificação (ATS), ou simplesmente análise térmica, é uma maneira de cuidar do metal para aumentar o rendimento metálico. Além disso, utilizar a ATS nos processos de fundição é o equivalente a ter dados confiáveis.

Pelo controle do potencial de nucleação dos ferros fundidos grafíticos por meio da ATS, o método para controles físicos em ferros fundidos cinzentos, nodulares e vermiculares apresenta a maior confiabilidade para aplicação nas etapas metalúrgicas do processo.

A metodologia do controle do potencial de nucleação consiste no monitoramento da solidificação de uma amostra, coletada durante o processo produtivo e vazada, posteriormente, dentro de uma cápsula padronizada e composta de um termopar, produzida em Shell Molding. Os resultados são apresentados de maneira gráfica (Figura 14.1), em que a variação de temperatura em razão do tempo apresenta transformações que ocorrem durante a solidificação, que são provenientes dos fenômenos físicos e químicos da liga. A interpretação dos parâmetros exibidos na curva é fundamental para uma tomada de decisão precisa que irá influenciar a qualidade do metal que será vazado.

Na Seção 10.10, foi apontado um estudo que comprovou que a turbulência é a causadora de aproximadamente 80% dos refugos em fundição.

Ao pensar sobre os parâmetros responsáveis pela turbulência, o primeiro ponto é o tempo de vazamento, pois se este for mal dimensionado para baixo do ideal, causará um vazamento com maior velocidade, que poderá gerar a turbulência. Um vazamento muito rápido também pode fazer com que os canais se “engasguem”. Outra possível consequência são as formações das zonas de condensação,1 causadoras de defeitos como escamas, entre outros. Vale salientar que a turbulência arrasta a escória, as inclusões exógenas, gera captação de ar e gases (três chefões) do molde que ocasionam defeitos com óxidos e bolhas. Reduzir a turbulência facilita a separação de drosses e a escória da peça.

O segundo ponto é o vazamento em si, que, se for manual, estará literalmente na mão do responsável pelo vazamento. Então, esta pessoa precisará estar muito bem capacitada, com todo o conhecimento necessário para realizar o vazamento da melhor forma possível:

1 Formação de lâminas de vapor d’água, que condensam, ou seja, formam lâminas de água dentro do molde, que podem gerar defeitos, explosões, entre outros problemas.

● Com fluxo contínuo do metal líquido para dentro da cavidade.

● Com o procedimento correto em mãos, possuindo o tempo correto.

● Atencioso quanto ao superesfriamento empregado.

● Capaz de vazar no local correto do funil e/ou bacia de vazamento.

O terceiro ponto está na análise minuciosa do projeto da peça fundida, seu sistema de alimentação e enchimento, que foi o tema central deste livro. Então, nesse quesito foram demonstradas diversas ferramentas para se realizar a análise e poder cortar o mal da turbulência pela raiz.

O grande desafio, portanto, é minimizar a turbulência do fluxo dentro das faixas aceitáveis à medida que o metal líquido percorre todo o sistema de enchimento e penetra no molde.

Foi mostrado na Seção 10.10, a importância de minimizar as “quedas”, tanto as quedas devido às paredes da geometria da peça dentro da cavidade quanto as possíveis quedas nos canais de enchimento.

No quesito velocidade do fluxo (V), vale lembrar que esta é diretamente proporcional ao Re, ou seja, Re = V.dh/υ; logo, diversos pesquisadores constataram então que existem duas coisas relativamente simples para resolver a maioria dos problemas de fundição:

1. Manter a velocidade V < 0,5 m/s.

2. Se a velocidade V > 0,5 m/s → “colar” o metal líquido na parede do sistema para evitar a absorção de ar.

Para buscar manter a velocidade menor que 0,5 m/s, uma possibilidade é a utilização de filtros (Seção 10.16). Sobre “colar” o metal líquido na parede, já foram trazidas informações relativas à importância de minimizar a formação das zonas de pressão na Seção 10.5.

Certo, então o projeto foi muito bem analisado desde o princípio; combinados foram feitos com o cliente e com isso todos os devidos ajustes foram realizados: o metal foi bem tratado, todas as precauções necessárias foram tomadas, os possíveis parâmetros causadores de turbulência foram exaustivamente observados e minimizados, juntamente do projeto de todo o sistema de alimentação e enchimento realizado caprichosamente com as recomendações para os canais sendo implementadas na medida do possível, mas nada disso foi comunicado ou no mínimo exposto aos operadores. Deixar os operadores de fora é um ERRO GRAVE!

Informe seus operadores, passe o conhecimento a eles, pois conhecimento foi feito para ser compartilhado e, incrivelmente, quanto mais se compartilha, mais se aprende. Ainda se corre o risco de causar o efeito de recompensa, ou seja, as pessoas ensinadas tendem a querer recompensar quem as ensinou. No caso dos operadores, poderão buscar aplicar o aprendizado e muitas vezes podem inclusive aprimorar e vir a ensinar esse aprimoramento aos analistas e aos outros operadores. Por mais redundante que possa parecer a próxima frase, o conhecimento compartilhado gera mais conhecimento.

Além de informar e ensinar, treine exaustivamente seus operadores para tentar padronizar da melhor forma possível os processos. Um exemplo já comentado anteriormente é o vazamento, pois por ser um processo manual, se mal treinado, poderá resultar em muitas diferenças, pois alturas maiores causarão velocidades

maiores, vazamento descontínuo causará gota fria ou outros defeitos e assim por diante.

As mãos dos operadores são responsáveis por todo o processo. Se os operadores estão mal informados, não possuírem os conhecimentos mínimos e estiverem mal treinados, será difícil a produção das peças, por mais bem projetadas que estejam; então, utilize a MPO #7 e faça o melhor treinamento possível com os operadores. Treine-os para serem diretores, dessa forma a produção atingirá o melhor patamar possível e a empresa será capaz de recompensá-los com bons salários e/ou participação nos lucros.

A seguir, estão relacionadas algumas recomendações que talvez possam ser implementadas.

Quando possível, usar bacia de vazamento ao invés de copo vazador. Usar e abusar da utilização dos raios de concordância para reduzir as perdas de carga. No Capítulo 10, especificamente na Seção 10.5, foram demonstrados os motivos para, sempre que possível, utilizar os raios no seu projeto.

Vale lembrar que os canais de descida devem ser cônicos. Verificar a Seção 10.7 para maiores detalhes.

No pé do canal de descida, se possível, ao invés da bacia, utilizar uma curva com raio considerável para possibilitar uma boa concordância ao canal de distribuição.

Se possível, utilize canal de distribuição com dimensões de altura baixa, porém largo para, com esse formato, evitar zonas de pressão e com isso a aspiração de ar. Colocar os canais de ataque por cima do canal de distribuição. Na prática seria projetar o canal de distribuição na caixa inferior e os canais de ataque na caixa superior. Atacar a peça por baixo da cavidade e, quando possível, utilizar formatos de peça que evitem a ocorrência de quedas do fluxo do metal líquido. Em outras palavras, ajustar o posicionamento da peça e/ou projetá-la com paredes de dimensões e geometrias mais salutares para o bom enchimento.

Ressalta-se que o fluxo de metal líquido deve entrar na cavidade do molde com velocidade inferior à velocidade crítica para a liga em questão. Para reduzir a velocidade no fluxo dos canais, podem ser observados os seguintes pontos:

● Aplicação de canais de descida finos e largos associados a canais de distribuição e de ataques finos e largos.

● Uso de filtros cerâmicos porosos nos canais de distribuição ou ataques (preferencialmente).

● Sistema de canais de distribuição tipo faca despressurizado, de modo a reduzir a velocidade do metal e evitar o descolamento do fluxo nas paredes do molde.

No enchimento da cavidade com o formato da peça, o metal líquido tem que encontrar o mínimo de obstáculos e resistência durante a sua passagem. Portanto, na hora de escolher onde será(ão) posicionado(s) o(s) canal(is) de ataque, terá que considerar o tipo de liga, sua composição e sua tendência a oxidação, pois isso ditará se o ataque será por cima, por baixo, na parte mais fina, na parte mais espessa, no ataque etc., além de considerar se terão quedas “muito altas”, se o metal irá se chocar contra os machos e/ou contra as paredes internas. As evidências teóricas que embasam as informações supracitadas estão alocadas nas Seções 9.5 e 10.10.

É consenso entre os maiores pesquisadores que quanto menores os problemas vinculados à gravidade, ou seja, com as quedas, menores serão os consequentes defeitos interligados de forma direta ou indireta. Dentre as recomendações destes pesquisadores, a Figura 17.1 sintetiza que, quando o vazamento é pelo topo (Figura 17.1a e b), seriam as “piores quedas”. Quando o vazamento é pela lateral, pelo meio da peça (Figura 17.1c), que é muito usual, deve-se tomar cuidado com o tamanho dessa queda. Se o vazamento é realizado pela lateral, pela base da peça seria uma boa configuração (Figura 17.1d). Uma melhor condição para quando o vazamento é por gravidade seria com o canal de ataque por baixo da peça (Figura 17.1e). E, quando o vazamento utiliza equipamentos de baixa gravidade, utilizado para coquilhas, seria a condição ideal para evitar todos os problemas atrelados à força que a gravidade exerce durante as quedas do metal líquido dentro da cavidade.

No 1° Fórum Nacional de Tecnologia e Inovação para a Indústria de Fundição, realizado pela Comissão de Inovação e Tecnologia da ABIFA em 2018, diante de diversos donos de fundição, gestores, profissionais gabaritados, pesquisadores e público qualificado, no bloco “Fomento à Inovação; captação de Recursos e gestão de PD&I para as indústrias de fundição do Brasil”, durante minha palestra fiz a provocação “Metallurgy of things”, cuja finalidade na época foi abrir os olhos para aqueles que estavam ainda digerindo a indústria 4.0, no sentido de que nem o básico de metalurgia está sendo levado em consideração nas empresas, quiçá querer implantar sistemas enlatados da indústria 4.0. Em outras palavras, é fundamental que as empresas busquem os fundamentos do conhecimento em metalurgia antes de se assustarem com a 4ª Revolução Industrial. De certa forma, este primeiro livro vem nessa esteira para buscar as bases para a Metallurgy of things dos projetos de alimentação e enchimento.

Algo que as empresas de fundição têm enfrentado há muito tempo, mas cada vez fica mais evidente, é a crescente escassez de mão de obra qualificada nos diversos setores do segmento. Essa escassez é percebida desde os operadores, que são essenciais no chão de fábrica, até a direção e gestão dos negócios mais complexos que envolvem a cadeia de fundidos.

Nesse ínterim, o mundo se encontra imerso na Indústria 4.0, caracterizada pela integração de tecnologias avançadas como inteligência artificial (IA), Internet das Coisas (IoT), Big Data e automação, que vem revolucionando o setor manufatureiro. Ao automatizar processos repetitivos e perigosos, essas tecnologias permitem que as empresas operem com maior eficiência e precisão, reduzindo a dependência de operários para tarefas manuais. Além disso, a implementação de sistemas inteligentes facilita a requalificação e o desenvolvimento de novos conjuntos de habilidades para os trabalhadores, permitindo que eles se concentrem em funções de maior valor agregado, como a análise de dados e a tomada de decisões estratégicas. Dessa forma, a Indústria 4.0 não apenas mitiga a falta de mão de obra em certas profissões, mas também transforma o mercado, criando oportunidades para uma força de trabalho mais qualificada e tecnicamente preparada.

Foi apresentado no Cintec de 2023, na feira Metalurgia em Joinville/SC, provavelmente, o primeiro estudo brasileiro sobre a inteligência artificial aplicado no processo de fundição. Tratou-se de um estudo preliminar sobre a utilização de inteligência artificial para a otimização da composição química. Basicamente, foi demonstrado como as redes neurais artificiais (ANN, do inglês Artificial Neural Network) apresentam grandes vantagens em sua utilização, como autoaprendizado e correlação, quando se trabalha com grandes quantidades de dados padronizados oriundos do balanço de massas, popularmente chamado de cálculo de carga. As redes neurais artificiais são modelos matemáticos que simulam o comportamento do sistema neural biológico. A utilização desta técnica pode prever possíveis resultados em variados tipos de processos e dessa forma permitir que eles sejam otimizados antes de sua produção.

De modo resumido, foram utilizados os dados sobre composições químicas, propriedades mecânicas e custos de produção de determinada empresa de fundição para a construção de uma Rede Neural Artificial (Figura 18.1). Essa rede pôde, por meio de diversas intereações, trazer os valores de uma faixa de composição possível de ser utilizada para a construção de ferros fundidos nodulares austemperados (ADI, do inglês Austempered Ductile Iron), que constituem uma classe de materiais brutos de fusão que passam pelo processo térmico de austêmpera.

A proposta deste livro é apresentar, de forma simplificada, os conceitos fundamentais da solidificação dos materiais metálicos e da metalurgia aplicada ao projeto de alimentação e enchimento das peças fundidas.

O conteúdo é dividido em cinco partes:

1. Fundamentos da solidificação: aborda os conceitos básicos da solidificação dos metais no molde, cuja cavidade influencia a qualidade final da peça.

2. Análise de projetos para a alimentação: utiliza os conhecimentos anteriores para projetar a alimentação mais adequada.

3. Análise sistemática do enchimento: explora as configurações geométricas dos sistemas de enchimento.

4. Aplicação: apresenta análises comparativas inovadoras desenvolvidas pelo autor.

5. Fundição eficiente: traz uma abordagem científica para alcançar eficiência na produção das peças.

www.blucher.com.br