RESUMEN

Perforación y voladura, donde la ingeniería impulsa la mejora continua.

Cliente:Fabricante de explosivos

Proyecto: Confidencial

OBJETIVO

Identificar y corregir las causas raíz de las deficiencias en los procesos de P&V, implementar un diseño de malla optimizado con voladura controlada, y validar estadísticamente las mejoras para aumentar la eficiencia de avance por disparo y reducir la sobrerotura en un 50%

METODOLOGÍA

Se aplicó la metodología DMAIC de Six Sigma:

Definir

D

M

A

Ubicación: Región Ayacucho

Períododeservicio:2025

Sector: Minería - subterránea

Ejecuta: EPC Andina

C

Se caracterizó el proceso y se elaboró un mapa de flujo que identificó brechas operativas en perforación, carguío y secuenciamiento

Medir

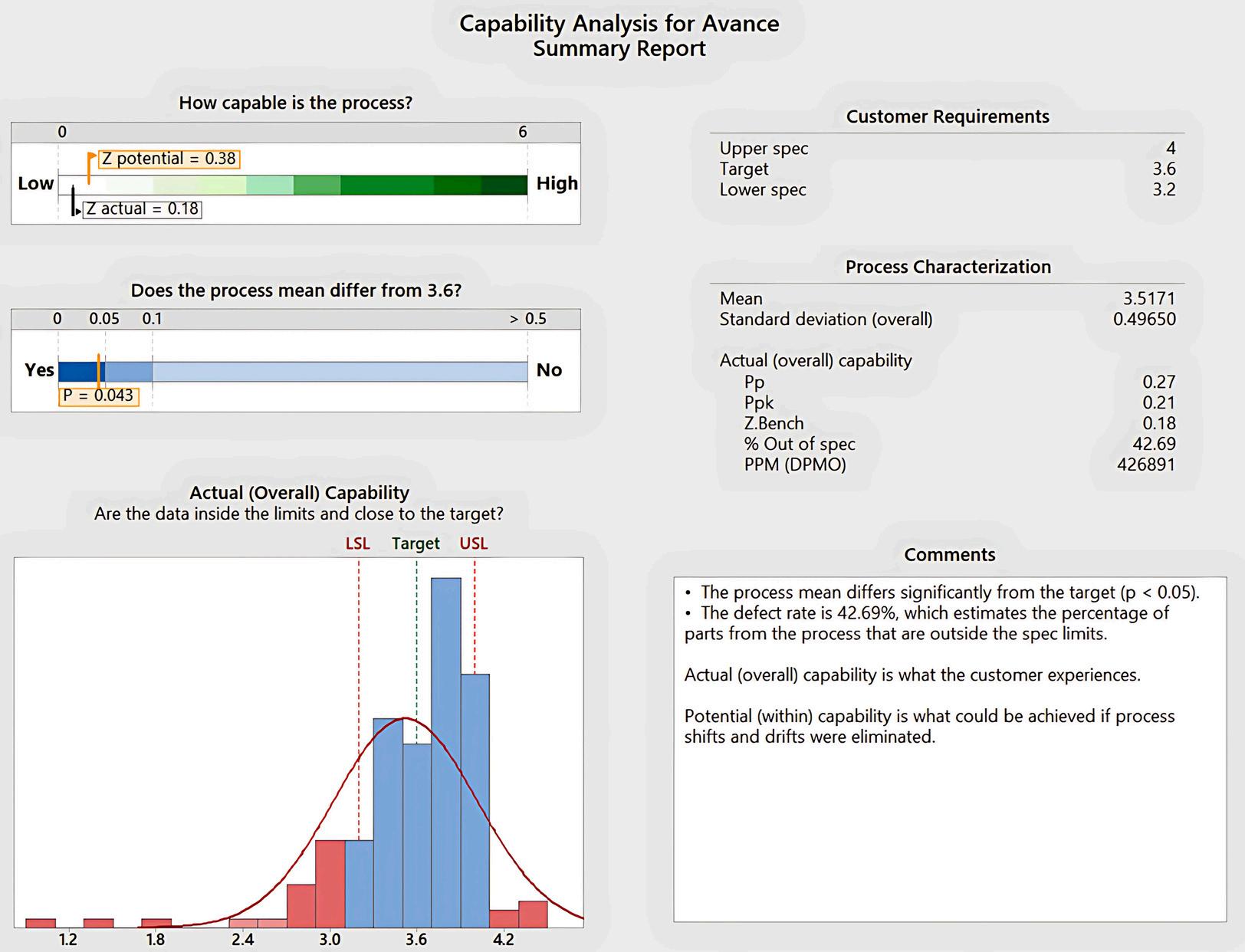

Se estableció una línea base con datos históricos y mediciones in situ El análisis de capacidad mostró un proceso incapaz (Ppk=0.21) con 42.69% de disparos fuera de especificación El FMEA priorizó modos de falla críticos

Analizar

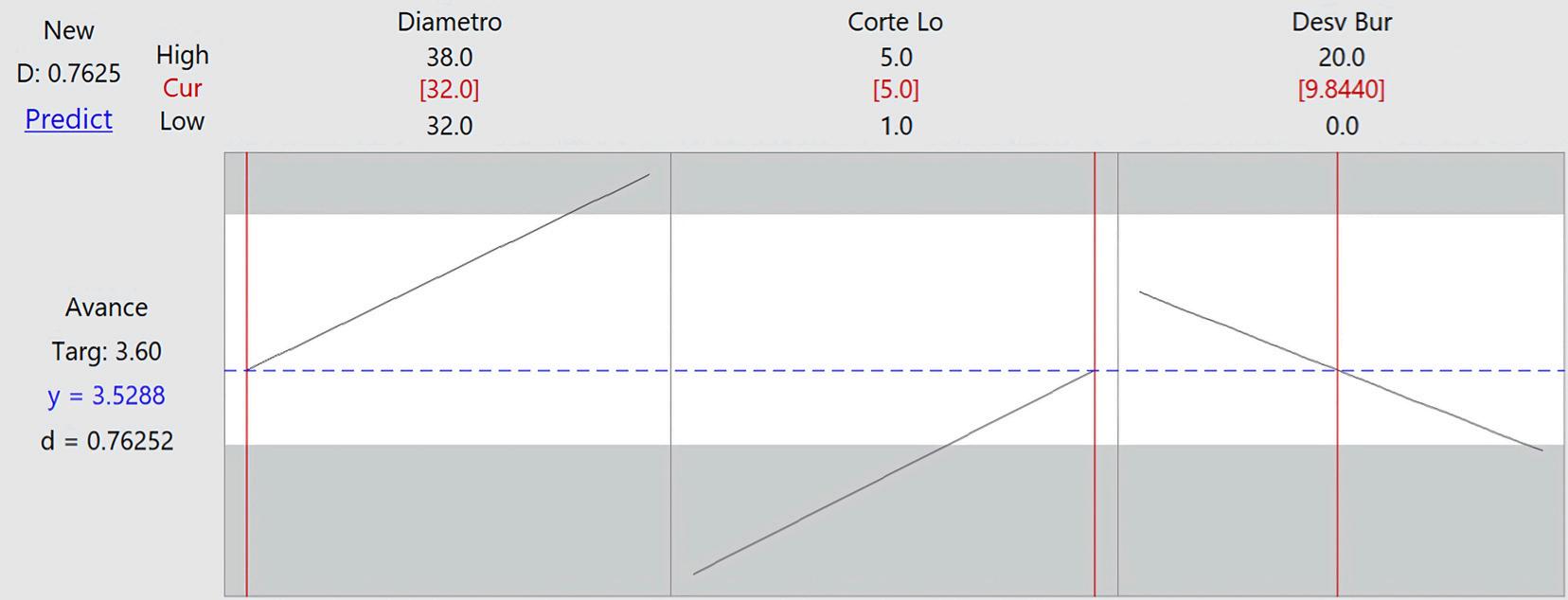

Se ejecutaron pruebas de hipótesis y regresión múltiple para validar las variables críticas (diámetro de cebo, corte longitudinal, desviación de burden)

Controlar

Se implementaron 23 pruebas piloto con un nuevo diseño de malla, voladura controlada y capacitación del personal.

Mejorar

M

Se propusieron herramientas de monitoreo continuo (levantamiento diario de KPIs, dashboards) para sostener las mejoras

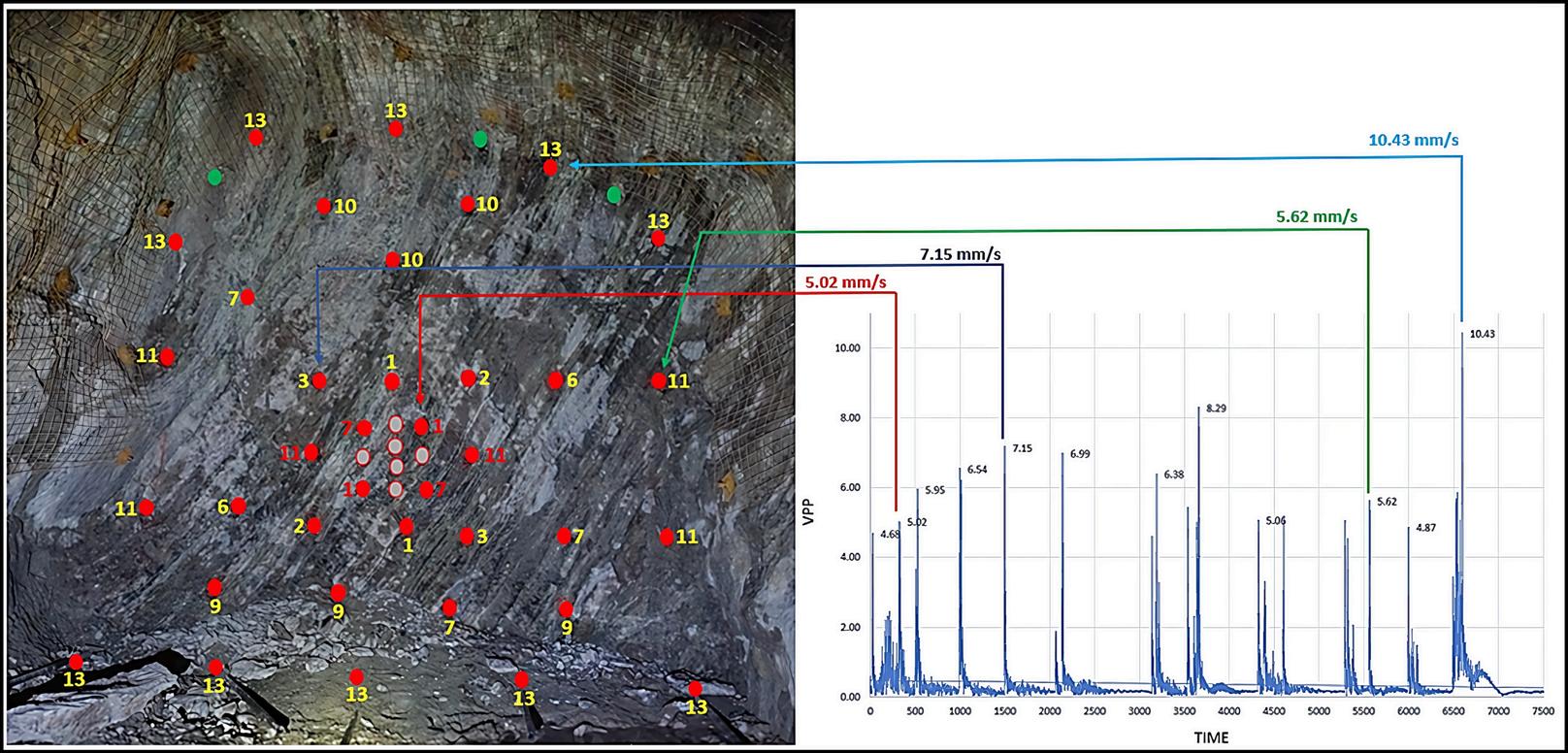

VariablesCríticasMonitoreadasenPruebasPiloto

CapacidaddeProceso–Avancepordisparo

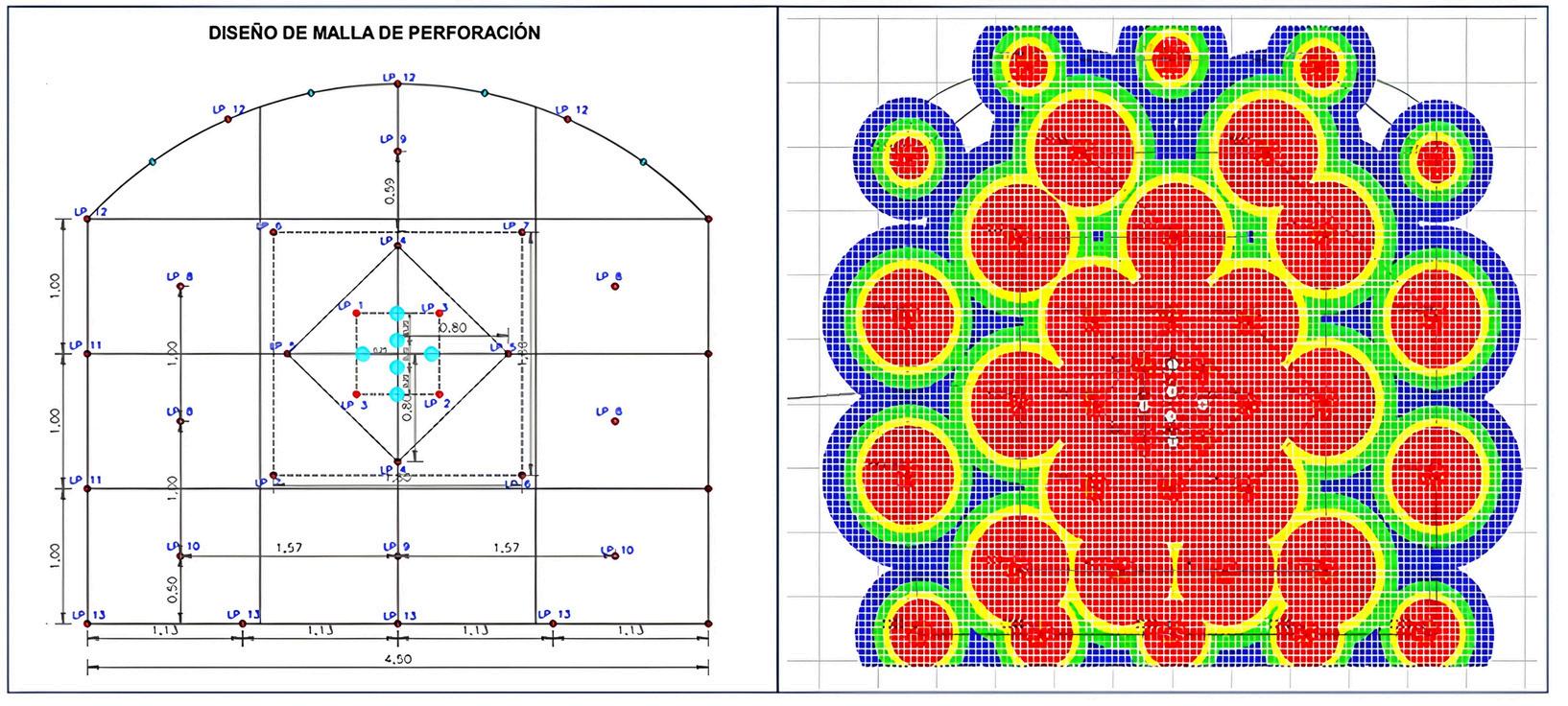

SimulaciónEnergéticadelestándar demallasdeP&V

DiagramadeOptimización

RESULTADOS

Línea Base (Fase de Diagnóstico): El proceso era incapaz, con un avance promedio de 352 m pero una variabilidad alta (Ppk=021) La sobrerotura promedio era del 15-18%, y no existían datos consistentes de fragmentación o trazabilidad de operadores

Pruebas Piloto (Fase de Implementación): La eficiencia de avance aumentó a 366 m (94%), y la sobrerotura se redujo al 8% La prueba de hipótesis confirmó que la mejora fue estadísticamente significativa (p-value=0003)

Modelo Predictivo: El modelo de regresión explicó el 9102% de la variabilidad (R²), identificando el diámetro del cebo (48% de influencia) y el corte longitudinal (31% de influencia) como variables críticas

Simulación Energética: Mediante algoritmos se validó que el nuevo diseño de malla redujo la energía en periferia, controlando el daño al macizo rocoso

AnálisisdeVPP

CONCLUSIONES

La aplicación de Six Sigma permitió identificar y corregir causas raíz, resultando en una mejora significativa en la eficiencia y reducción de defectos Las mejoras fueron validadas estadísticamente, y el proceso demostró capacidad postimplementación (Cp>133) La sobrerotura se redujo en un 50%, lo que impacta positivamente en los costos de sostenimiento y estabilidad de las labores